一起因焊接质量引发的天然气管道破裂爆炸事故(续)

来源:《管道保护》杂志 作者:戴联双 时间:2018-11-26 阅读:

栏目主持人戴联双博士: 上一期我们介绍了事故的发生经过和原因,这一期将详细介绍管材失效分析过程。管材失效分析既追溯了历史质量控制缺陷,也客观分析了历史检测技术的局限性,层层剖析了事故发生的本质原因。一是制造工艺缺陷,没有采用常用的扩径工艺;二是违反标准规范采用了不合规的短接;三是未焊透焊缝伴有错边的复合缺陷严重降低了焊缝的承压能力;四是电气工程师误操作导致意外的压力波动,诱发了失效的发生;五是历史遗留问题,管道不具备内检测条件,不能及时发现管道焊缝缺陷。这也是国内失效调查最值得借鉴的方面。

一起因焊接质量引发的天然气管道破裂爆炸事故(续)

戴联双

中国石油管道公司管道完整性管理中心

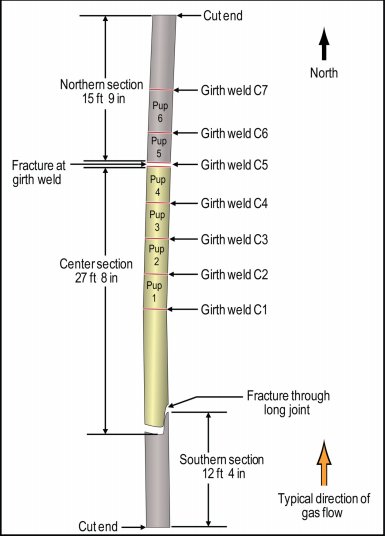

发生于2010年9月9日的太平洋燃气电力公司(PE&G)管道破裂事故,经调查6根短管中的4根不符合企业和行业标准规范要求,包括PG&E企业标准和美国石油学会(API)行业标准。如图 1所示的1、2、 3和5号短管的最小屈服强度(SMYS)低于X42和X52,其中2号短管最低, SMYS只有220 MPa(相当于X32)。 1、 2和3号短管的纵向焊缝都存在沿壁厚方向未完全焊透的区域;纵向焊缝外表面的余高都被打磨平了,在某些纵向焊缝的某些部位附近母材的外表面也有打磨造成的金属损失。焊缝外表面余高被打磨掉,再加上未完全焊透区域,这些都显著降低了1、 2和3号短管纵向焊缝的有效横截面积,导致这些区域成为应力集中的部位。未焊透部分沿纵向焊缝形成了一个缺口,缺口形状使得焊缝根部应力集中更加严重。沿1号和3号短管的错边还增加了额外的弯曲应力和应变。

图 1 破裂管段短管示意图

美国国家运输安全委员会(NTSB)在失效分析过程中建立了有限元分析模型和破裂压力计算公式,结果都说明了1、 2和3号短管纵向焊缝的缺口效应。通过有限元分析模型得到的结果表明,对于标准的双面埋弧焊(DSAW)钢管,内压为2.76 MPa,其焊缝附近的应力远低于钢管的屈服强度。但是,通过有限元分析模型建立类似1号短管缺口的管道模型,当管内压2.58 MPa时,其横截面上大约有50%的壁厚区域超过屈服应力。通过爆破压力计算的结果表明,标准的最小屈服强度为290 MPa(等同于X42)的管道,其预估的爆破压力为8.96 MPa。相比之下, 1、 2和3号短管的预估爆破压力分别为3.55、 3.96和2.96 MPa。综上所述, 1、 2和3号短管的纵向焊缝中的缺陷降低了其约66%的承压强度。需要说明的是,爆破压力的计算方法没有考虑1号和3号短管纵向焊缝错边的影响。为了更好的分析1号和3号短管的爆破压力,建立了基于几何学的有限元模型,计算结果表明1号短管应力和变形要高于3号,因此1号短管的爆破压力可能会低于3号短管。

基于这些结果, NTSB认为焊缝缺陷的尺寸和形状大大降低了1号短管纵向焊缝的强度,使得其在内压作用下易产生失稳的裂纹扩展。

1 裂纹源和失效

实验室试验显示,破裂始于1号短管纵向焊缝中间位置。在纵向焊缝焊接接头处首先形成韧性断裂的裂纹,裂纹因疲劳作用逐渐扩展。在1号短管的焊缝根部形成了一道处于亚临界状态的裂纹,进一步削弱了其纵向焊缝的承压能力。当事故地点的管道内压达到2.66 MPa时,该纵向裂纹开始沿其初始位置分别向上下游扩展,直到管道发生破裂。发生破裂后,燃气从管体中喷出,其横向力将管道推向西侧,导致对管道东侧产生巨大的纵向拉伸应力,喷射出的燃气推开了埋设管道的土层,形成了一个大坑。环焊缝C5(连接4号和5号短管的焊缝)是该管道东侧最薄弱的位置,该环焊缝包含未融合和未焊透缺陷,其大小和尺寸使得焊缝处产生应力集中。此外,在材料化学成分分析中还发现, 4号短管含磷和铜,这是众所周知的导致焊接脆性的元素。

NTSB的调查无法确定先前存在的裂纹是何时和如何沿1号短管纵向焊缝开始扩展的。这是因为事故发生时确认的最高压力为2.66 MPa,但是在2003年和2008年米尔皮塔斯首站压力曾经增大到2.76 MPa,而当时下游事故位置附近压力只增加到2.64和2.63MPa。另一次有关米尔皮塔斯首站压力增至2.76 MPa的记录是在1968年10月16日,但是当天的下游压力数据无效。通过上述分析, NTSB得出结论, 132线事故管段的断裂,始于1号短管的未完全焊透的纵向焊缝,在内压循环变化的情况下,由于疲劳裂纹扩展最终导致开裂失效。

2 事故管段制造缺陷

由于缺少事故管段更新改造和开挖修复的资料信息,不能确定事故管段中使用短管的原因,可能是管道初始设计方案就存在的,也可能是现场的私自变更。调查人员试图在调查过程中确定这些短管是否为其初始制造加工的长度。通过分析发现,这些短管中的硫化锰夹杂被横向拉长,表明该钢材的轧制方向是横向的,也就是说,管材制造加工的轧制方向为轴向。通过对20世纪40年代的炼钢方法的研究表明,当时最先进的轧钢机只能生产3.35 m宽的钢板。横向轧制的管材不能够满足PG&E或其他已知管材规格的最小长度要求,因此这类短管不能应用于此。

此外,这些短管的组合装配,不符合PG&E或API的连接2个或多个短管通过焊接连接的要求。PG&E和API的规范要求每个短管的长度至少为1.5 m。但是,1、2、3、4和5号短管的长度全部小于1.2 m。同时,根据API规范的要求,焊接管道的两端需要依照要求进行坡口处理,这意味着各焊接管的两端需要加工出一个外斜面,但是事故管道的焊口上没有观察到外斜面。

调查还明确,根据不同的焊接结构、焊透深度、硬度和热影响区形状, 1到5号短管并不是按照西部联合钢铁公司(CW)的DSAW的要求加工的。同时还发现1、 2和3号短管的焊接是在较低的功耗和较慢的沉积速率下进行的,不符合CW的程序要求,最终导致较低的热输入率,但是热输入总量却较高,易形成较粗大的晶向组织。 4号短管纵焊缝和4、 5号短管间焊缝采用了手工电弧焊,其焊接的工艺规程不符合CW的DSAW程序要求。

调查还发现不符合CW程序要求的其他情况,如1、 2、 3和5号短管可能没有经过CW的冷扩径处理。对于管径为762 mm的成品管道,其未扩径前的管径约为752 mm。如果这些短管制造时为752 mm, 1、 2和3号短管由于其未完全焊透的焊缝就不可能经受住液压膨胀处理,则当时就会破裂。因此, 1、 2、 3和5号短管直接制造直径可能为762 mm。

同样的,这些短管不可能承受90%SMYS的水压测试,该测试也是CW的质量控制程序的一部分。水压测试压力为8.01 MPa, 1、 2和3号短管的理论爆破压力在水压测试压力之下。

总之,事故管道6根短管中的至少4根的轧制方法不符合干线管道的行业标准,至少5根没有按CW的DSAW要求制造,这些短管的组装没有满足制造连接的要求。因此, NTSB得出结论,事故管道包含的短管不符合PG&E或其他已知的管道规范,且使用不确定的设备组装,完全不符合规范要求。

3 1956年更新改造工程的质量控制问题

鉴于已确定的焊接和管体缺陷, NTSB调查人员试图了解,这些不合格管件是如何在管道建设初期被安装并在服役期间一直没有发现其存在的缺陷,直到54年后导致事故的发生。调查显示, 1956年更新改造工程没有X射线的检测记录(与之相比, 1948年132线初始建设阶段PG&E要求对其10%的焊缝进行X射线检测),也没有水压试验的相关记录,如果当时进行了X射线检测或者水压试验则有可能在管道安装初期发现这些存在缺陷的短管。 3号短管预估爆破压力(根据NTSB的爆破压力计算其纵向焊缝为最薄弱点)为2.96~3.85 MPa。在管道建设初期,行业标准中规定二级地区的水压试验压力为最大允许运行压力(MAOP)的1.25倍(1956年事故地点为二级地区),也就是说MAOP 2.76 MPa对应的水压试验压力为3.45 MPa。但是,当时这些标准是推荐性而非强制执行的, PG&E没有按这些标准执行,从而错过了一个在试运行阶段就发现缺陷的机会。

此外,即使通过目视检查都可以发现这些严重的焊缝异常。在每个短管的纵向焊缝存在的手工电弧焊的未焊透缺陷完全可以通过肉眼或触摸发现。如果1956年更新改造工程将PG&E员工目视检查管道内部(PG&E在1948年建设项目规范的一项要求)作为一项质量控制要求,那么不合格的焊缝缺陷也很容易就被探测到。因此,目视检查没有被执行甚至是被错误执行乃至忽视。

在调查中还发现存在壁厚为7.9 mm的管道(破裂位置北部连接的管道),这也说明质量控制不足。所有事故区域的管道的材料采购订单记录的管材属性为壁厚9.5 mm的无缝钢管。没有任何记录显示7.9 mm壁厚的管道被发往现场。总之, 1956年更新改造工程质量控制的不足,使得有缺陷的管道被安装。 NTSB得出结论,如果事故管道满足1956年普遍接受的行业质量控制和焊接标准的话,就不会发生这次事故,这表明这些标准当时都被忽视了。

4 PG&E完整性管理情况评估

NTSB调查员检查PG&E的GIS系统相关记录后发现,在很多情况下, PG&E为重要的管道参数使用了假定值,其中还包括许多有明显错误的重要的管道参数记录,包括(但不限于)焊缝类型、 SMYS和埋深等。事实上,许多管段的记录缺失,或是假定值、错误数据,已经在之前的作为完整性管理程序的一部分的ECDA开挖中暴露出来。 132线的13个管段中, 2个管道壁厚为假定值, 4个埋深未知。所有这些ECDA的开挖记录要早于这些包含缺失、假定或错误值在GIS系统中记录的时间。

作为ECDA程序的一部分, PG&E要求收集的数据可以用来验证假设值并确定GIS中的未知值。

ECDA程序的开挖和验证部分没有要求用所收集的数据更新管道记录。在NTSB的调查听证会上, PG&E官员证实,如果现场工作人员发现GIS数据和实际情况存在差异,则要求现场工程师将这些情况汇报测绘部门,测绘部门要验证信息。但是,提供给NTSB的文件显示PG&E没有应用ECDA程序验证假设值、确定未知值或纠正错误值。

PG&E的GIS系统中还存在其他错误,包括没有6根短管焊接在一起的记录,也没有准确的识别1988年10月27日132线纵向焊缝泄漏的原因。这次事故前,GIS系统只鉴定了在里程30.5 km处发生的一次泄漏,但并没有提到任何细节。当被问及泄漏数据, PG&E表示, 20世纪90年代末 PG&E开始建设GIS系统时,只上传了公开的(即未解决的)泄漏信息,对于未公开的泄漏信息——如1988年10月27日的泄漏事件(已经被修复了)没有录入到GIS系统。这种情况表明,在20世纪90年代前发生的其他泄漏可能都没有录入GIS系统,尽管PG&E表示其管线属性详细清单包含泄漏历史,但是在管段风险评价中没有考虑这些泄漏事故的影响。

NTSB注意到, PG&E 132线的GIS系统仍然存在很大比例的假定、未知或错误信息。如前所述,许多情况下,通过ECDA开挖能够很容易的获取准确的信息,但事实却是信息并没有录入GIS系统。 GIS系统缺乏完整和准确的管道信息,使得PG&E的完整性管理程序不能有效的运转。

5 管道内检测技术

管道内检测是识别并在发生严重故障之前消除管体缺陷最有效的一种技术手段,也是油气输送管道实施完整性管理计划成功的关键所在。 NTSB认为,使用专业的内检测工具来识别和评估由腐蚀、凹陷、凿伤和环向及纵向裂纹对管体造成的损害是一种特别有前途的选择。与其他评价技术不同,内检测技术对整个管段定期进行不间断的检测,可以提供关于缺陷增长的有效信息。虽然内检测技术有其局限性(一般情况下对于特定类型的缺陷检出率约为90%),但可以通过多次运行的数据对比分析增加裂纹检出率。

由于弯头曲率半径较小和旋塞阀等因素限制,许多如132线这样的老管线无法适应现代的内检测工具,除非对管线做出改造。根据NTSB调查听证会上提供的证词,对老管线实施管道内检测技术只考虑了内检测器是否能够通过管道,而没有涉及传感器方面可能面临的技术问题。输气管道运营商也宣称,由于天然气(可压缩流体)和有害液体(不可压缩流体)的流动状态不同,使得在燃气输送管道中应用内检测工具也会存在更多的技术挑战,特别是运行压力有时不足以推动检测器在管道中运行。

NTSB得出结论,由于内检测技术不适合现行的所有燃气输送管线,运营商不能应用这种有效评估工具确定和评估威胁管道的关键缺陷。 NTSB认识到,由于很多管道建设时间很早,当时没有考虑管道内检测,设计和施工相关的标准也未考虑管道的通过能力,都不适合采用内检测。因此, NTSB建议美国管道和危险材料安全管理局(PHMSA)要求所有的天然气输送管线的设计需保障内检测工具能够顺利通过,优先考虑老管线的更新改造。

同时, NTSB还建议美国燃气协会(AGA)和美国天然气协会(INGAA)制定开发和引进先进内检测技术的计划,着手为燃气输送管线开发更先进的内检测技术和设备平台。

下一期将为大家介绍 “1992年墨西哥瓜达拉哈地下管道爆炸事故”及经验教训,敬请关注。

作者:戴联双,博士, 1983年生,湖南怀化人,现就职于中国石油管道公司管道完整性管理中心,注册安全工程师、二级安全评价师、安防系统集成师、管道检验员。负责编写了《油气管道安全防护规范》(Q/SY1490―2012),参与起草公安部标准《石油天然气管道系统治安风险等级和安全防范要求》(GA 1166―2014)、国家标准 《油气输送管道完整性管理规范》(GB 32167―2015)等多项标准。在国内外期刊先后发表论文10余篇,参与编著了《管道完整性管理技术》《油气管道事故启示录》等书籍。近年来多次获得中石油集团科学技术进步奖、河北省科学技术进步奖、管道科学奖等。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号