G4高清晰度复合检测器的研制及工业化应用

来源:1.中国石油大学(北京);2.浙江浙能天然气运行有限公司;3.中国石油沈阳龙昌管道检测中心;4.海隆石油工业集团有限公司 作者:董绍华1 季寿宏2 章卫文2 赵晓利3 舒江4 凌嘉瞳1 时间:2018-5-16 阅读:

摘要:介绍了G4高清晰度复合检测器的工作原理,阐述了其研制内容、开发流程。以工业现场为例,结合试验过程,详细说明了实际应用情况。总结出该复合检测器的功能和技术指标,理性分析了其应用前景。

关键词:高清晰度;管道检测;复合检测器;研制;应用

管道内检测技术是用于辨别管道缺陷并使之量化的一种管道完整性管理的重要工具。通过开展管道内检测技术研发与应用工作,可进行剩余强度和金属剩余寿命的安全性评估,为制定相应的整治维修方案提供必要依据,并为下一次检测分析对比积累基础数据,使管道的盲目被动维修转化为预知性主动维修,对风险大的缺陷优先修复,实现对管道本质安全的可靠管理。

目前在役长输天然气管道成熟的检测设备主要为变形检测器和漏磁检测器,中国石油大学(北京)与浙江浙能天然气运行有限公司、中国石油沈阳龙昌管道检测中心、海隆石油工业集团以及相关科技公司合作,研制出508 mm(20英寸)全新一代G4高清晰度复合检测器。本文重点阐述其工作原理、试验方法、工业现场应用情况。

1 检测原理

1.1 高清晰度漏磁检测器

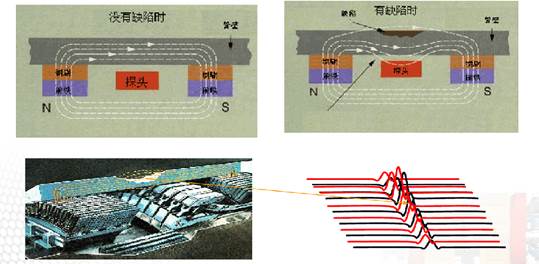

检测器自身携带的磁单元将检测器通过的局部管壁饱和磁化,在管壁的全圆周上形成磁回路。如果管内壁或外壁有缺陷,管壁内的磁力线将围着缺陷重新分布,结果是一部分磁力线泄露出来,进入到周围介质,这就是漏磁场。泄露的磁场被位于磁极之间的、紧贴管壁的探头检测到。这些信号经过滤波、放大、转换处理后被记录到存储器中,检测结束后经数据分析系统处理,对其进行识别和度量,工作原理如图1所示。

图1 漏磁检测原理示意

1.2 高清晰度变形检测器

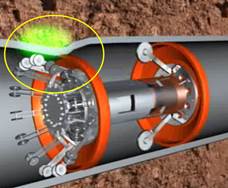

检测器自身携带的角度传感器与接触管壁的机械探头相连,当机械探头接触管壁变形时,角度传感器相应产生变化,通过科学计算,将角度变化值转化为电信号数值并记录到存储器中,通过后期数据分析系统处理,对管道变形点进行识别和度量(图2)。

图2 变形检测器原理示意

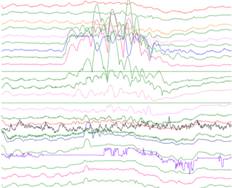

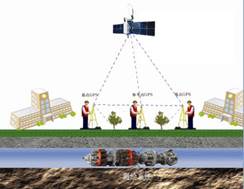

1.3 测绘单元

测绘单元集成在检测器上,利用三轴陀螺和三轴加速度计,可精确计算推演出检测器运行的管道中心线轨迹走向、曲度等重要参数,结合地面标记信息,通过后期数据分析,可对管道附件、环焊缝、缺陷等位置进行GPS定位,实现管线位移监测,嵌入GIS地理信息系统,提高缺陷智能化管理水平(图3)。

图3 测绘单元原理示意

1.4 其他检测单元

检测器上还可搭载其他检测单元,例如:壁厚测量单元、弯头角度测量单元、温度测量单元、压力监测单元、水露点测量单元、速度控制单元等,其目的是获得更多的管道基础信息,为后期开展管道风险评价、完整性评价提供有效的数据基础。

2高清晰度复合检测器

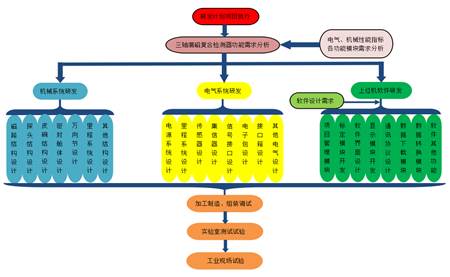

高清晰度复合检测器将漏磁检测、变形检测、中心线测绘、壁厚测量、弯头角度测量、温度测量、压力监测、水露点测量等检测技术复合在一起,主要包括机械系统、电气系统、上位机软件系统,研发流程如图4所示。

图4 高清晰度复合检测器研发流程

2.1 机械系统

机械系统包括检测器的整体骨架、万向节、皮碗三部分。其中骨架是整个检测器的最基本结构,通常采用圆筒状,在其内集成功能单元。万向节具有连接作用,连接检测器不同节,使其顺利前进且顺利通过弯头,保证万向节前后两节可以按任意方向90°转动。皮碗具有密封作用,使检测器前后产生压差,作为检测器前进动力;要有一定的过盈量(通常为内径的3%),具有支撑作用,使检测器可以沿管道中心线运行而不偏离;还要具有约10%~15%的弹性变形,保证其具有足够的通过能力,顺利通过弯头。

2.2 电气系统

电气系统包括数据采集存储模块、供电模块、传感器模块、里程采集模块等。其工作原理为:通过里程采集模块触发数据采集模块,对各类传感器检测到的信号进行放大滤波处理,最后通过优化的大数据采集模块,完成数据的实时采集与存储。电气系统为检测器的核心,要求有极高的工作稳定性、超高信噪比、高速大数据采集,保证采集信息的准确和完整。

2.3 上位机软件系统

上位机软件安装在移动PC上,通过测试盒与检测器连接,按照预设的通讯协议,完成对检测器电气系统的调试,保证电气系统性能状态完好。其主要功能为:供电系统测试、里程标定、时钟标定、探头测试与标定、采集与存储模块测试、数据管理等。测试过程采用实时图形显示方式,操作直观清晰。

3 牵拉试验

高清晰度复合检测器研发完成,先期开展温度、水压、振动、耐磨等关键试验,试验结果合格后,再对样机进行牵拉试验,目的是验证其整体动态性能指标。牵拉试验流程如下。

(1)在被检管道上预制人工缺陷,缺陷类型和大小必须满足工业现场需求。

(2)标定检测器的所有传感器,保证一致性。

(3)按不同速度进行牵拉试验,速度范围为0.20~5.00 m/s。

(4)将牵拉试验数据导入数据分析软件,通过已知缺陷数据,对检测数据进行评判度量,科学调整数据评判模型,要求检测数据中的缺陷度量值与实际缺陷一一吻合,有效提高数据评判的准确度。

2017年10月9日,高清晰度复合检测器在中国石油沈阳龙昌管道检测中心完成0.20~5.00 m/s牵拉试验,效果良好,证明该复合检测器具备工业现场应用能力(图5)。

图5 牵拉试验组图

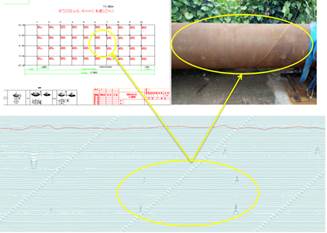

4 工业现场试验

2017年11月,使用高清晰度复合检测器对中海油气电集团海南发电有限公司所辖天然气管线实施内检测(图6、图7)显示,检测器运行平稳,未发生卡球事件,压力、输气量等参数稳定。检测器收出后,机械外观完好,电气系统运行正常。经软件回放,全程各通道信号均完好,检测数据完整。

图6 现场发送检测器 图7 现场接收检测器

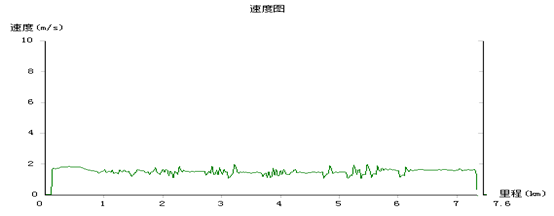

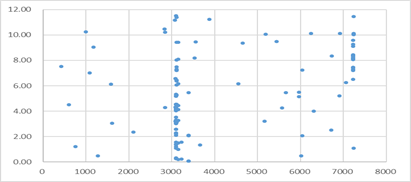

试验中检测器运行速度:0~5.00 m/s,运行期间平均速度1.67 m/s,满足检测器的最佳运行速度要求。检测器运行速度曲线如图8所示。

图8 平均速度曲线

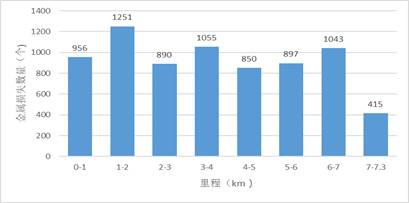

分析检测数据,发现该管道上共存在金属损失6 000余处、焊缝异常信号50余处、变形点20余处,检测数据质量优。通过数据分析软件,得出金属损失里程分布柱状图(图9)和金属损失分布周向图(图10)。

图9 金属损失缺陷里程分布

图10 金属损失>5%wt分布周向图

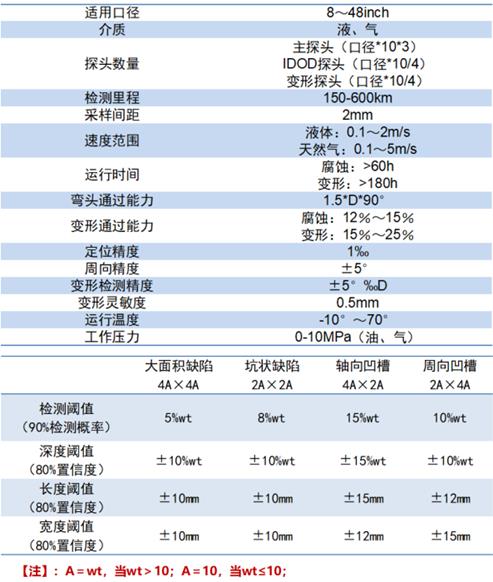

本次工业现场试验表明,高清晰度复合检测器可清晰地检测到变形、内外腐蚀、制造安装缺陷、机械损伤及其他管道金属异常情况,实现对埋地管道的缺陷、管壁厚度变化、缺陷内外分辨、管道特征(管箍、补疤、焊缝、三通、阀门等)的识别,达到设计指标要求(图11)。

图11 检测器性能精度指标

5 结束语

G4高清晰度复合检测器是在成熟的三轴漏磁检测器基础上,衍生出的第四代检测器,是目前我国最新、最先进、完全国产化的管道内检测设备。可以广泛应用于油气长输管道领域,用于查找管体及管件的腐蚀缺陷、机械损伤、打孔盗油口、变形缺陷及管道移位等影响管道安全运行的重要危害因素。将腐蚀检测、变形检测、测绘等关键技术复合为一体,将大大提高对缺陷信号分析的一致性和准确性,尤其是对管道危害最大的变形点金属损失。进一步提高管道缺陷的评判水平,为开展管道风险评价、剩余寿命评价和科学制定管道维保方案提供基础数据支持,从而达到延长管道使用寿命的目的。

G4高清晰度复合检测器功能齐全,使用时可根据需求随意组合,使用方式灵活多样。在有效提高检测效率的同时,将大幅度降低现场检测成本,实现“降本增效”,具有很好的应用前景。

董绍华教授: 1972年生,中国石油大学(北京)教授,博士生导师,管道技术与安全研究中心主任。管道完整性与安全技术专家;第五届国家安全生产专家组成员;国家质检总局特种设备压力管道技术委员会委员; NACE STAG 75 完整性技术专家委员会主席;北京石油学会理事兼石油应用与储运专业委员会主任;担任2017年国家重点研发计划“公共安全专项”国家储备库安全项目首席。主要研究方向为管道完整性管理技术、管道安全评价技术、管道信息大数据工程技术等。曾获省部级奖励25项,参与编制行业、企业技术标准40余部,发表学术论文90余篇。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号