基于大数据的全生命周期智能管网解决方案

来源: 作者: 时间:2018-7-12 阅读:

董绍华 张河苇

中国石油大学(北京)

摘要:智能管网可以解决当前系统繁多以及数据采集与应用脱节的问题,实现油气管道安全、高效、可持续发展。全面阐述了国内外数字化管道、智能管网的实施进展,分析了智能管网发展的特点、难点以及存在的问题,研究建立了管道全生命周期数据标准,构建了管道全生命周期数据库。提出了全生命周期智能管网的设计架构,包括管道全生命周期资产设施管控、运行管理控制、决策支持3个方面。提出了基于GIS的智能化管理平台方案,搭建了管道建设与运维一体化智能管理平台,一是用于建设期施工数据采集、数字化数据库移交、施工质量可视化管理;二是用于运营期腐蚀防护电位控制、在线完整性评估、高后果区、地区等级升级地区的风险评估以及无人机巡线等完整性管理循环;三是用于管网的决策支持,包括大数据建模、应急决策支持、焊缝大数据风险识别、基于物联网的灾害监测预警、管道泄漏实时监测、远程设备维护培训、远程故障隐患可视化巡检、移动应用等。智能管网的推广应用,有利于管道管理水平的提升,为决策者提供足够的信息,保障管道企业安全、高效运营。

关键词:大数据;全生命周期;智能管网;一体化平台;决策支持

从国内外管道管理的发展历程来看,伴随信息技术和完整性管理技术的进步发展,建设数字化管道已经成为国内外管道运营者的主要目标,管道企业均建立了GIS系统和完整性管理系统,并取得重要成果。但近年来,随着大数据、物联网、云计算、人工智能的发展,管道运营管理模式发生转变,数字化管道逐步向智能化管道发展,以大数据分析、数据挖掘、决策支持、移动应用等方式进行管道管理,从而补充传统管理方式的不足[1-2]。

智能管网系统是实现智能管网管理的手段和载体,其集成管道和站场的所有信息,采用大数据建模的分析理念,提供成熟可靠的智能管网一体化解决方案,包括:通过物联网平台实现对生产安全风险点的全面监控,以及所有管理环节所需信息的全面共享;通过大数据建模,实现设备设施数据的实时分析处理,保障生产活动安全有序。智能管网进一步突出管网经济高效的目标,全面自动采集数据,贯通上下管理环节,实现管网运行事前优化预测、事中实时监测,事后全面分析的闭环管理,降低油气管网运营成本。

1 智能管网发展概况

1.1 国内研究进展

数字化管道是中国石油天然气集团公司最早提出的,并陆续将数字化技术应用于油气管道行业的勘察设计和施工阶段,2004年首先应用于西气东输冀宁管道联络线,2008年在西气东输二线、中缅油气管道等工程建设中,利用卫星遥感技术、全球定位技术、GIS成图技术在勘察设计和施工阶段帮助优化路由,利用实时数据采集和管网运行监控等技术实现集中监控和运行调度,在管道数字化方面缩小了与欧美发达国家的差距[3-7]。

中国石油天然气集团公司将数字管道建设确定为技术发展的重点,对已建或拟建工程中的互联网技术、GIS、GPS的应用进行统一规划部署,并与SCADA等自动化管理技术有机结合,开发了PIS完整性管理系统、GIS地理信息系统,为所辖油气田和管道的在线检漏、优化运行、完整性管理提供数据平台。目前,建立了以SCADA、气象与地质灾害预警等平台、天然气与管道ERP、管道生产管理、管道工程建设管理(PCM)、管道完整性管理(PIS)、天然气销售等信息系统为支撑的总体信息化系统,全面支持资产和物流两条主线的业务工作。

中国石油天然气集团公司所辖管道企业2001年开始引进完整性管理理念,建立完整性管理体系,2007年开始推广应用,2009年建设PIS完整性管理系统,完整性管理覆盖率达到48%,2012年覆盖全部长输管道。管道事故率由2006年的1.67次/千公里降至2009年的0.48次/千公里,管道完整性管理水平由2007年的4级提高至2009年的6~7级,打孔发案率下降35%。中石油北京天然气管道有限公司在智能化管道方面,搭建了管道建设期、运行期数据一体化平台,建立了管道全生命周期数据库,建设了国内首个基于全生命周期的GIS应急决策支持系统,实现了管道安全评价、风险评估及完整性评价,以及生产运行过程和设备状态数字化、可视化的动态安全监测和管理。其GIS应急决策支持平台与生产实践结合紧密,包括管道基础地理数据全入库,自动维护平台、地理信息系统平台、应急决策支持一键式输出,实现桩加载的全部管道数据提取[8-9]。

中海油气电集团有限责任公司完成了生产调度及应急指挥中心、贸易平台、LNG汽车加气运营管理平台、资金平台、槽车远程监控系统、应急指挥系统等的构建及深化应用,构成了信息化的主体框架,形成了集团级生产运营系统的全息化“基础平台”,同时生产数据采集与展示平台融合各项目公司的GIS数据、数字化管道数据、DCS/SCADA等生产经营数据,成为统一的“数据仓库”。建成了综合办公信息系统、视频会议系统扩容及互联网应用项目、手机移动平台功能扩展项目、外网门户网站、内部门户网站、Sap财务系统与用友财务系统双线融合、装备管理综合信息平台等。目前正在构建智慧气电,建设全面覆盖、高度集成的先进信息网,用以快速、全面、正确地获取、理解、判断集团全产业链业务运营状态,并作出智能化决策。

中国石油化工股份有限公司榆济管道工程在施工阶段同步进行数据采集,2007-2008年开展的数字化管道建设,以二维GIS系统为基础平台,包括管道走向、埋深图,采集了较多的施工数据,叠加了影像图,其运营期的系统建设按照总部智能化管道系统的标准正在整理基础数据。川气东送管道的数字化建设亦逐步推进中,投产后建设了3D管道GIS系统,补充了施工数据,实现了大口径、高压力、长距离天然气输气管道全程全景真三维、地下地表地上一体化、站线一体化、二三维一体化的管道专业地理信息系统。数据覆盖全线逾2 200 km管道本体及附属设施[10-12]。2014年中国石油化工股份有限公司启动了“中国石化智能化管道管理系统”项目,完成了项目顶层设计和管道数字化管理、管道完整性管理、管道运行、应急响应管理、综合管理五大类功能的研发,以及7家试点企业39条1 939 km管道系统的实施和27座站场的数字化、可视化管理。同时,重视数据标准化和业务流程模板化,形成5类21项标准规范。中国石油化工股份有限公司智能化管道目标是:建设集成数据中心和共享服务平台,建设上下贯通的6大应用模块,即管道数字化管理、管道完整性管理、管道运行管理、应急辅助管理、隐患治理管理、综合管理,形成安全可靠的工作平台,满足管道安全运行管理要求。

1.2 国外研究进展

国外管道的建设运行逐渐向智能管网方向发展,已经取得重要成果,与信息技术保持同步发展,管道建设和运行的各个阶段应用了云计算移动存储、物联网数据精准采集、大数据决策分析[13-17]。

美国休斯敦的控制中心控制着公司的天然气业务,石油管道业务则由设在Tulsa的控制中心监控管理,实现实时模拟(RTM)、预测(前瞻性)模拟(PM)、压缩机站优化(CSO)、压缩机性能自动优化(RTCT)、气体负荷预测(LF)、历史数据存储。美国建立公司统一的地理信息系统(GIS),将管道物理数据和地理数据整合,覆盖4×104英里(1英里=1.609千米)天然气管道,与其他信息系统(如风险管理系统、设备管理系统、管网模型系统)相接,实现公司对管道动、静态数据的统一管理。

挪威Statoil公司开发了管道完整性管理系统,集成了SAP、Maximo、STAR、Intergraph、Inspection等系统的数据,管理者可以在同一界面查看管道的完整信息,如管道设计、运行情况、维护历史等,大幅降低了管理难度,提高了管理效率。美国雪佛龙公司开发了VMACS(Volumetric Management and Customer Service),通过对相关管道数据进行采集、分析和共享,实现降低成本、优化资源并最大限度地利用管道的生产能力。

英国BP公司利用物联网技术提高管道资产与人员的安全性,通过先进的无线智能终端应用,实现设备、仪表的位置标记与识别,资产周期、历史数据与关联性查询,包括现场操作工人操作规程指引,现场工单提示与任务分配,以及现场工作状态、进展、规程与位置跟踪;通过使用带有高清晰度摄像头及热力传感器等的无人机(UAV)技术,对复杂自然环境中的管道进行泄漏检测与安全监控。

英国BP公司Cherry Point炼油厂开发了基于大数据分析的物联网腐蚀管理系统,将腐蚀无线传感器安装在管道重点部位,形成物联网组网监测,获得大量实时数据并上传到系统中。某些恶劣环境会影响电气系统对腐蚀传感器数据的读取,形成错误数据,但数据生成的数量弥补了跳动影响,可以随时监测到管道重点部位的承压,使管理人员实时了解到某些种类的原油比其他种类原油更具腐蚀性。

加拿大Enbridge公司利用物联网技术,通过智能移动终端,实时收集、汇总、传输仪表与资产数据,站队现场维修维护数据与工单处理,管道巡线数据处理,环境、健康、火灾、安全等HSE检查,以及合规性检查等资料。

美国CDP管道公司,提出了物联网技术在智能管道领域的全面应用方案,建立了智能人员生命安全装备系统(ALSS),在Wifi环境下持续监测有害气体、追踪人员位置状态;通过地质灾害监测系统监测管道变形和泄漏等异常情况,通过移动终端进行站队现场维修维护数据与工单处理及视频通话,实现无人机管道路由监测与预警。

1.3 智能管网的特点及建设难点

智能化管网系统是一个庞大的应用工程系统,其将众多相对独立的管道数字化,集成化和产品化,整合为以海量数据库为基础的系统,实现数据共享,具有智能化、数字化、可视化、标准化、自动化、一体化特征,并具有专业性、兼容性、共享性、开放性、安全性特点,最大限度地消除信息孤岛。智能化,即实现管道的运行优化、管道安全风险的预测预警、应急抢险的交互联动响应;数字化,即通过文档资料及图片资料的结构化、索引化,加强知识共享,更为设备更新改造提供便捷;可视化,即实现管道相关数据的图形、图像、视频、图表分析信息的多维度查询及可视化展示;标准化,即生命周期的业务标准、技术标准、数据标准,以及设计、建设期成果的数字化移交标准;自动化,即完善管道的自控仪器仪表、检测设备及监控系统,实现管道运行状态的自动检测;一体化 ,即全面整合生产运行的实时数据和管理应用的业务数据,通过大数据建模分析实现决策支持。

智能管网的建设难点和制约因素主要包括以下几个方面:

(1)数据准确性的难点,智能管网平台是确保建设期数据与运行期数据一体化的平台,涵盖管道全生命周期的各个阶段,数据的准确性直接影响管道的智能化水平。

(2)数据统一的难点,建设期与运行期要采用同样的数据框架、数据字典,系统建设才能落地,数据才能自由调用。

(3)智能化应用的难点,体现在如何建模才能与管道实际运行情况相吻合,重点在于决策支持分析,即如何为管道企业决策提供支持服务。

(4)系统运行速度及自维护的难点,系统的运行速度,直接决定只能管网建设的成败,需要采用GIS调用和存储的新技术,同时,需要解决如何使数据变成活数据,增加更新速度,提高自维护性能的问题。

(5)体系建设与平台同步的难点,体系建设必须与平台同步,否则未来应用和运维等均难以落实。

2 智能管网解决方案

2.1 建立管道全生命周期数据标准

为了形成与管道实体相对应的数据资产,确保数据的完整性及可重复应用,需要构建数据标准和规范,在整个生命周期内执行同样的数据标准,各业务数据通过数据模型进行整合。通过构建智能化管道数据标准,在管道全生命周期内,各类业务产生、传递、共享、应用、形成完整的数据信息链。

2.2 构建管道全生命周期数据库

管道全生命周期管理(Pipeline Lifecycle Management,PLM)可定义为:在管道规划、可行性研究、初步设计、施工图设计、工程施工、投产、竣工验收、运维、变更、报废等整个生命周期内,整合各阶段业务与数据信息,建立统一的管道数据模型,实现管道从规划到报废的全业务、全过程信息化管理。

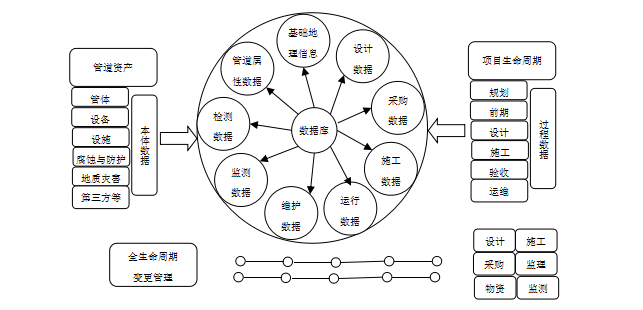

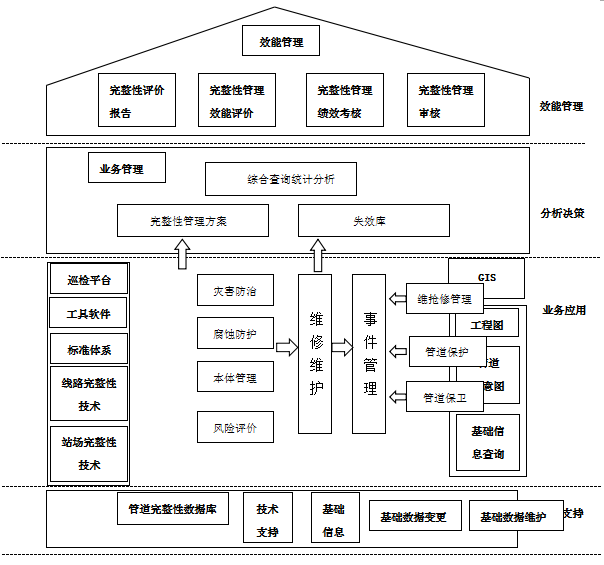

构建全生命周期管道数据模型,以设计和运行为主,创建APDM数据模型,将各阶段全业务数据按中心线入库和对齐,通过将全部数据加载到管道数据模型上,对管道本体及周边环境数据、管道地理信息数据、业务活动数据和生产实时数据等数据资源进行集中存储和开发利用,实现物理管道和数字管道模型的融合(图1)。

图1 管道全生命周期数据库构成示意图

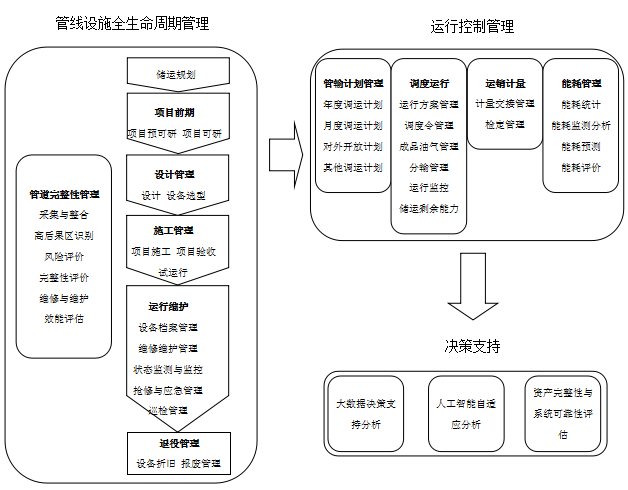

2.3 全生命周期智能管网设计

全生命周期包括管道建设、运营两个阶段,同时将决策支持作为重要组成部分,突出智能管道的决策支持功能(图2、图3)。

图3 大数据分析决策支持分析流程图

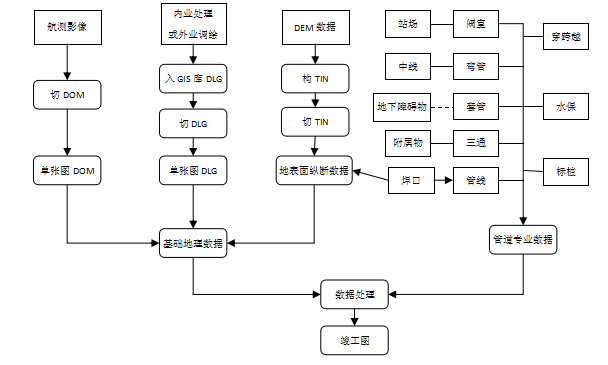

2.4 搭建基于GIS的全生命周期智能管网平台

按照“统一系统、统一平台、统一安全、统一运维”的思路,基于云架构建设数据中心、应用平台和共享服务系统,形成统一的建营一体化平台,构建管道建设与运营业务应用功能,满足工程建设和运营管理的业务需求。

图4 管道生命周期GIS 数据平台及数据库搭建流程图

2.5 施工管理

2.5.1 施工数据采集录入管理

施工数据入库包含施工全过程的数据采集、整理、转换、传输和加载等内容,既要满足数据完整性、合规性、可靠性、外延扩展性和逻辑一致性等要求,又要满足空间数据和属性数据的关联关系的正确性及与其他数据的融合精度要求,如遥感数据、航测数据、设计数据、地形数据、工程数据等,对于数据入库的逻辑结构,包括字段、数据类型、字段长度、单位等必须满足智能化管道标准的要求。

2.5.2 工程建设过程可视化管理

工程建设过程可视化质量管理,是以督导施工过程规范化为目标,以空间图像、照片为手段,实现反映问题有图有真相,是施工过程可视化质量管理的有效手段。系统通过智能手持终端快速拍照,有效记录施工过程,根据照片的坐标信息,定位承包商。

2.5.3 工程数据数字化移交

以全生命周期数据库的方式进行移交,移交成果为管道建设数据库,便于未来管道运行管理过程中查询和调用技术参数、设备属性,数据可用性强,可为后续应用系统直接提供基础数据。

2.6 管道运维管理

开发基于GIS的运维管理模块,实现运维期管道全生命周期的闭环管理,满足完整性管理6步循环的要求,实现数据采集、高后果区识别、风险评价、完整性评价、修复与减缓、效能评价的全过程管理(图5)。

图5 管道运维管理流程示意图

2.6.1 腐蚀控制断电电位管理

阴极保护工程实施断电电位管理,采用电位远传的方式,实现日常阴极保护数据如保护电位、自然电位、恒电位仪、保护电流密度等的上传和自动上报,并对防腐层检测与修复情况进行科学管理。

2.6.2 高后果区、地区等级升级地段风险评估

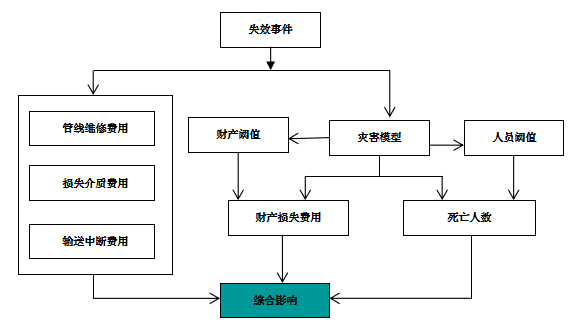

针对高后果区、地区等级升级地段,采用基于历史失效数据和基于可靠性理论的计算模型,考虑天然气管道失效模式对后果的影响,建立管道失效概率计算方法;分析管道事故灾害类型,并考虑财产损失、人员伤亡、管道破坏、服务中断和介质损失等管道失效后果情景,建立天然气管道失效后果的定量估算模型[18]。

图6 天然气管道失效后果定量风险评估流程图

2.6.3 智能无人机巡线

传统的人工巡线方法,不仅工作量大,而且条件艰苦,特别是山区、河流、沼泽及无人区等地的管道巡检,抑或冰灾、水灾、地震、滑坡、夜间的巡线检查,所花时间长、人力成本高、困难大。而管道线路危险区域巡检采用无人机全数字化巡检,在特殊地段、风险较大的地段,进行第三方防范巡护、泄漏巡检巡护,可以克服传统人工巡线方法的不足。泄漏巡检搭载高精度红外热像仪或红外光谱仪,可以对危险区域进行泄漏识别,及时预警和报警。

2.6.4 管道在线完整性评估

针对内外检测缺陷、几何变形、重车碾压、洪水冲击、矿场堆料、管道悬空、阀室沉降、管道屈曲、山体滑坡、管道落差坑沟填埋、并行管道、爆破等建立有限元仿真评估模型。 目前,重点针对不同钢级管道适用性评估开展研究,建立了管道氢致开裂、焊缝、平面型缺陷、体积型缺陷、几何缺陷的理论评估方法,建立了有限元、边界元的数学仿真模型,开发了系列评估软件;提出了氢致开裂断裂判据,研究了氢浓度对管道断裂的影响,建立了新的管道失效评定关系,并给出了失效评定图;确定了一定输送压力和H2S含量下,含裂纹缺陷管道的安全度和安全范围,给出了相应的安全系数;建立了管道ICDA直接评估、管道ECDA直接评估、应力腐蚀开裂SCCDA直接评估方法,实现了管道实时在线完整性评估。已经开发的模块、模型[19]有:管道适用性评价标准 API579、管道国际缺陷评价标准DNV-RP-F101\ASMEB31.G\Rstreng\Modified B31.G、管道焊缝评估系统、管道BS7910 评估系统、管道氢致开裂完整性评价与寿命预测系统。

3 管道数据挖掘与决策支持

3.1 应急决策支持

发挥智能管网系统应急指挥和应急决策支持的作用,满足应急指挥决策的需求,主要是实现应急情况下对管道基础数据和管道周边环境数据的及时调取,并自动计算疏散范围、安全半径,自动输出应急预案、应急处置方案等,通过抢修物资与抢修队伍的路由优化,实现一键式应急处置方案文档输出,输出数据包括:管道基本信息、事故影响范围、应急设施、人口分布、最佳路由、应急处置方案等。

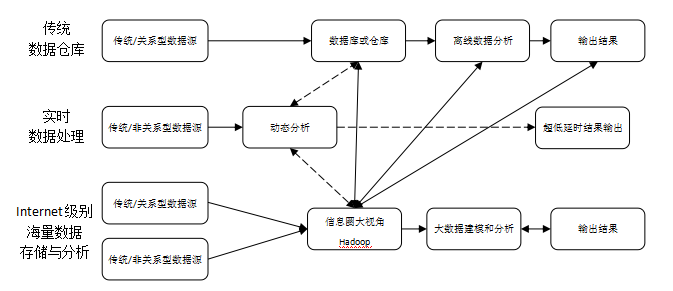

3.2 大数据决策支持

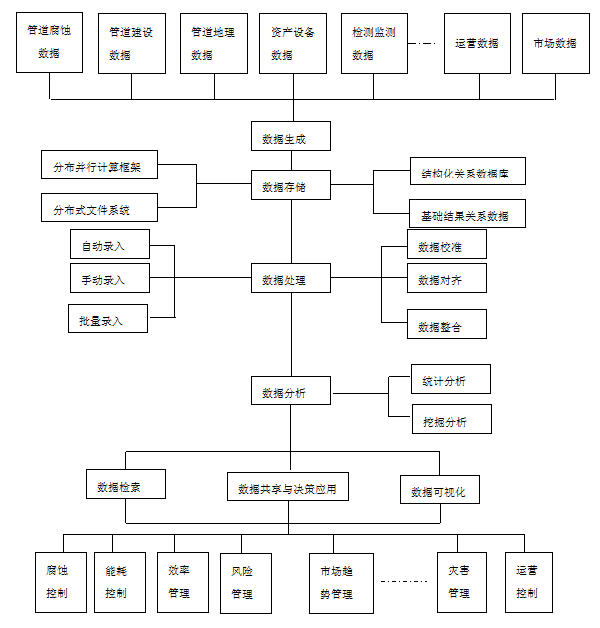

基于大数据的相关性、非因果性分析理论,管道系统大数据的来源包括实时数据、历史数据、系统数据、网络数据等,类别包括管道腐蚀数据、管道建设数据、管道地理数据、资产设备数据、检测监测数据、运营数据、市场数据等。未来管网系统大数据通过互联网、云计算、物联网实现信息系统集成,将各类数据统一整合,通过建立大数据分析模型,解决管道当前的泄漏、腐蚀、自然与地质灾害影响、第三方破坏等数据的有效应用问题,获得腐蚀控制、能耗控制、效能管理、灾害管理、市场发展、运营控制等综合性、全局性的分析结论(图7),指导管道企业的可持续发展[20]。

图7 管道大数据决策支持系统示意图

3.3 焊缝大数据风险分析

焊缝是管道的重要特征之一,其质量直接影响管道的本质安全,2010年以来,国内发生了10余起管道焊缝失效事故。焊缝缺陷主要表现为:管道碰死口,焊缝射线片不合格,隐藏缺陷,焊缝射线底片与焊口对应不上。通过大数据分析能够发现焊缝缺陷或隐含的问题,获取碰死口位置的全部底片[21]。

基于X 射线的焊缝图像,可以对缺陷的特征进行提取和自动识别:对焊缝图像采用均值滤波和中值滤波相结合的方法进行预处理,对比两类图像增强算法,选择直方图均衡方法进行图像增强,采用迭代阈值图像分割算法对焊缝区域进行分割,并对焊缝缺陷进行特征提取和特征选择,进而采用基于二叉树的SVM 分类器方法对焊缝缺陷进行分类识别,筛选可能的缺陷特征,如裂纹、未焊透、未熔合、气孔、球状夹渣及条状夹渣等。

图8 焊片气孔Roberts 算子分析结果

3.4 基于物联网组网监测的灾害预警

开发了管道地质灾害监测系统,由传感器、采集仪、传输模块、评价系统组成,其克服了极端天气、系统供电等困难,实现了7×24 h时时监测及自动报警管理。该系统能够实时监测地质灾害区、高后果区管道的应力、应变状态,包括应变监测、温度监测、位移监测、土压监测,及时进行应变报警、应力报警、位移报警,已经形成管道监测网。

3.5 管道泄漏实时监测

管道泄漏监测系统以SCADA系统或负压波、次生波、光纤等监测传感器的实时数据作为基础,数据出现异常时系统将详细检查这些异常数据,并分析是否为泄漏。 管道泄漏监测系统发现泄漏点后,将立刻发出警报并显示泄漏地点、泄漏时间、泄漏速度和泄漏总量等数据[22]。

3.6 远程设备维护及故障隐患可视化巡检培训

拆装维护实训,通过对设备零部件、组件按正确顺序地拆解和组装,可以直观地查看设备整体展开或剖面结构,单独查看设备各个零部件和组件的外观,掌握设备的组成、结构及运行原理,以及正确的拆装工具、拆装流程、注意事项,为设备的维护维修奠定基础。

通过积累长输管道场站典型故障与隐患案例,建立故障隐患数据库,利用三维可视化技术对场站进行三维重建,学员在虚拟环境中巡查摸排系统设定的故障隐患,熟悉典型故障点及处理方法。同时,系统在员工训练结束后可以给出分析评价,使领导能够定期掌握员工对风险故障隐患的掌握情况。

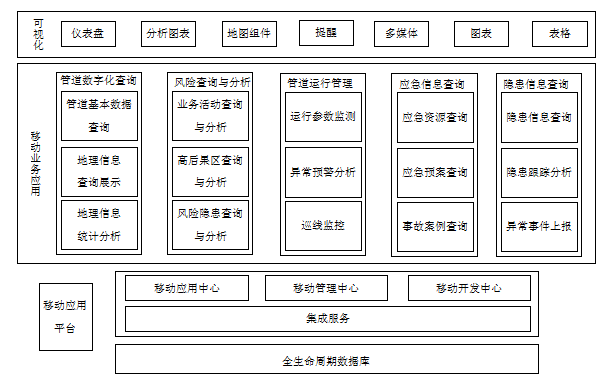

3.7 移动应用

随着4G、5G网络环境的形成,移动应用成为管道管理发展的重要组成部分。移动应用(图9)使管理者与系统紧密结合,保证第一时间内开展突发事件处置、文件处理、在线管理,及时了解管道运行动态,最大限度地保障管道安全运营。

图 9 管道移动应用设计框图

4 结论和建议

(1)智能管网已经成为管道信息技术领域的重要发展方向,是现代通信与信息技术、计算机网络技术、智能控制技术及行业相关先进技术汇集而成的针对油气管道应用的智能集合,最终实现远程和实时控制及基于物联网的实时数据采集,未来将与大数据建模分析、人工智能紧密结合在一起,为油气管道安全可靠、优化高效、环境友好运营服务。

(2)智能化管网的建设与发展,管网建设期数字化水平、运营期完整性管理的实施深度是基础,数据和分析模型的精准性是决定性因素,自适应控制与反馈是实现途径。

(3)智能管网系统的移动应用领域,是管道企业发展的主流方向,但要克服运行速度、数据保密、预警报警机制设置等难题,移动应用的个性化设置、维护机制均需重点考虑。

(4)全生命周期的智能管网建设,最重要的是解决数据采集到数据应用的难题。管道行业大数据模型和应用,未来一定向云计算领域发展,最终将智能管网实践应用迁移到云上,使所有用户共享数据和模型。

(5)建议未来新建管道,考虑智能管网一体化平台建设,减少数据重复录入,避免应用系统的重复建设,加大数据的应用范围。

参考文献:

[1]王良军,李强,梁菁嬿.长输管道内检测数据比对国内外现状及发展趋势[J].油气储运,2015,34(3):233-236.

WANG L J,LI Q,LIANG J Y. Current status and development trend of in-line inspection data comparison of long-distance pipeline in China and abroad[J]. Oil & Gas Storage and Transportation,2015,34(3):233-236.

[2]关中原,高辉,贾秋菊. 油气管道安全管理及相关技术现状[J]. 油气储运,2015,34(5):457-463.

GUAN Z Y,GAO H,JIA Q J. Oil/gas pipeline safety management and its technology status[J]. Oil & Gas Storage and Transportation,2015,34(5):457-463.

[3]王瑞萍,谭志强,刘虎. “数字管道”技术研究与发展概述[J]. 测绘与空间地理信息,2011,01:1-4+9.

Wang Ruiping, Tan Zhiqiang, Liu Hu. An overview of the research and development of digital pipeline technology [J]. mapping and spatial geographic information, 2011,01:1-4+9.

[4]王伟涛,王海,钟鸣. 数字管道技术应用现状分析与发展前景探讨[J]. 中国石油和化工标准与质量,2012,04:118.

Wang Weitao, Wang Hai, Zhong. Application of digital pipeline technology and development prospect of [J]. China petroleum and chemical standard and quality, 2012,04:118.

[5]李超.数字化管道技术及其在西部管道工程中的应用研究[D].重庆:重庆大学,2008:11-14.

Li Chao. Research on digital pipeline technology and its application in the West Pipeline Engineering [D]. Chongqing: Chongqing University, 2008:11-14.

[6]孙晓利,文斌,妥贯民.天然气长输管道数字化建设的相关问题[J].油气储运,2010,29(8):579-581.

SUN X L,WEN B,TUO G M. Relative problems in digitization construction of long-distance natural gas pipelines[J]. Oil & Gas Storage and Transportation,2010,29(8):579-581,588.

[7]周利剑,李振宇.管道完整性数据技术发展与展望[J].油气储运,2016,35(7):691-697.

ZHOU LJ,LI Z Y. The development status and prospect of pipeline integrity data technologies[J]. Oil & Gas Storage and Transportation,2016,35(7):691-697.

[8]董绍华.管道完整性管理技术与实践[M].北京:中国石化出版社,2015:19-31.

Dong Shaohua. Pipeline integrity management technology and practice [M]. Beijing: Sinopec press, 2015:19-31.

[9]周永涛,董绍华,董秦龙,等.基于完整性管理的应急决策支持系统[J].油气储运,2015,34(12):1280-1283.

ZHOU Y T,DONG S H,DONG Q L,et al. Emergency decision support system based on integrity management[J]. Oil & Gas Storage and Transportation,2015,34(12):1280-1283.

[10]刘欣,田长林,张亮亮.数字化管道技术在榆林—济南长输管道中的应用[J].石油工程建设,2010,36(1):62-65.

Liu Xin, Tian Changlin, Zhang Liangliang. Application of Digital Pipeline Technology in the long distance pipeline of Ji'nan Yulin [J]. petroleum engineering construction, 2010, 36 (1): 62-65.

[11]薛光,袁献忠,张继亮.基于完整性管理的川气东送数字化管道系统[J].油气储运,2011,30(4):266-268.

XUE G,YUAN X Z,ZHANG J L. Integrity management-based digitalization system of Sichuan Gas-to-East Transmission Pipeline[J]. Oil & Gas Storage and Transportation,2011,30(4):266-268.

[12]黄玲,吴明,王卫强,等.基于ArcGIS Engine的三维长输管道信息系统构建[J].油气储运,2014,33(6):615-618.

HUANG L,WU M,WANG W Q,et al. Construction of 3D long-distance pipeline information system based on ArcGIS Engine[J]. Oil & Gas Storage and Transportation,2014,33(6):615-618.

[13]王金柱,王泽根,段林林,等.在役管道数字化建设的数据与模型[J].油气储运,2010,29(8):571-574.

WANG J Z,WANG Z G,DUAN L L. Data and Models for Digital Construction of In-service Pipelines[J]. Oil & Gas Storage and Transportation,2010,29(8):571-574.

[14]段玉平.施工数据采集在管道数字化建设中的作用[J].内蒙古石油化工,2013(16):70-71.

Duan Yuping. The role of construction data acquisition in the digital construction of pipeline [J]. Inner Mongolia petrochemical engineering, 2013 (16): 70-71.

[15]唐建刚.建设期数字化管道竣工测量数据的采集[J].油气储运,2013,32(2):226-228.

TANG J G. Acquisition of completion survey data for digitized pipeline during construction[J]. Oil & Gas Storage and Transportation,2013,32(2):226-228.

[16]李长俊,刘恩斌,邬云龙,等.数字化管理技术在气田集输中的应用探讨[J].重庆建筑大学学报,2007,29(6):94-96.

Li Changjun, Liu Enbin, Wu Yunlong, et al. Discussion on the application of digital management technology in gas field gathering and transportation [J]. Journal of Chongqing Architectural University, 2007, 29 (6): 94-96.

[17]冷建成,周国强,吴泽民,等.光纤传感技术及其在管道监测中的应用[J].无损检测,2012,34(1): 61-65.

Leng Leng, Zhou Guoqiang, Wu Zemin, et al. Fiber optic sensing technology and its application in pipeline monitoring [J]. nondestructive testing, 2012, 34 (1): 61-65.

[18]董绍华,王东营,费凡,等.管道地区等级升级与公共安全风险控[J].油气储运,2014,33(11):1164-1170.

DONG S H,WANG D Y,FEI F,et al. Upgrading of pipeline regions and control of public security risks[J]. Oil & Gas Storage and Transportation,2014,33(11):1164-1170.

[19]董绍华.管道完整性评估理论与应用[M].北京:石油工业出版社,2014:516-519.

Dong Shaohua. Theory and application of pipeline integrity assessment [M]. Beijing: Petroleum Industry Press, 2014:516-519

[20]董绍华,安宇.基于大数据的管道系统数据分析模型及应用[J].油气储运,2015,34(10):1027-1032.

DONG S H,AN Y. Data analysis model for pipeline system and its application based on Big Data[J]. Oil & Gas Storage and Transportation,2015,34(10):1027-1032.

[21]蒋中印,李泽亮,张永虎,等.管道焊缝数字射线DR 检测技术研究[J].辽宁化工,2014,43(4):427-429.

Jiang Zhongyin, Li Zeliang, Zhang Yonghu, et al. Research on digital ray DR detection technology of pipeline weld [J]. Liaoning chemical industry, 2014, 43 (4): 427-429.

[22]宫敬,董旭. 陈向新,等.数字管道中的工艺与自动化系统设计[J]. 油气储运,2008,27(4):1-4.

GONG J,DONG X. Process and Automation System Design in Digital Pipelines[J]. Oil & Gas Storage and Transportation,2008,27(4):1-4.

基金项目:中国石油天然气集团公司“十三五”重大科研项目“基于大数据的内检测综合分析模型与决策支持技术研究”。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号