美国Enbridge公司6B管线破裂泄漏事故(续)

来源:《管道保护》杂志 作者:戴联双 郭永华 时间:2018-7-17 阅读:

主讲人戴联双博士:上期介绍了美国Enbridge公司6B管线破裂泄漏事故发生经过和调查结论,这期将重点介绍失效分析的内容。美国比较重大的油气管道事故调查都由国家运输安全委员会(NTSB)负责,它是一个独立机构。NTSB的事故调查报告对失效原因分析的非常详尽,其目的就是为了促进管理提升和技术进步。通过这起事故失效分析,NTSB对管道与危险物质安全管理局(PHMSA)规定的检测周期、缺陷修复准则、应急响应物资等提出了充分的建议;对Enbridge公司完善裂纹缺陷开挖准则、开展腐蚀与裂纹等复合型缺陷工程适用性评估等相关研究提出了要求;指出了GE PII裂纹缺陷分类错误;对国际管道研究协会(PRCI)开展裂纹检测、裂纹缺陷分类、缺陷评估等技术的相关研究提出了建议。从中我们也可以看到NTSB在促进管理提升和技术进步,改进和完善法规标准,提高社会资源的应用价值等方面所发挥的积极作用。

美国Enbridge公司6B管线破裂泄漏事故(续)

戴联双1 郭永华2

1 中国石油管道公司管道完整性管理中心;2 中国石油北京油气调控中心

1 失效分析

NTSB先期通常都会开展大量的调查,即收集信息资料,这些信息资料包括但不限于:①所有相关人员的访谈沟通;②可能涉及的相关法规、标准规范的审查;③事故现场的勘察和取样;④材料性能测试;⑤建设期和运营期情况追溯等等。为了保障这些信息的真实性和全面性,NTSB也规定了所有调查的过程和结论都不能用来作为追究任何人责任的证据,这为获取更多真实有效的信息提供了重要的保障。本例失效分析对下述三个方面的问题进行了讨论。

一是Enbridge公司组织管理方面,包括管道完整性管理、调度中心管理、泄漏监测和识别、公众教育宣传程序(PAP)和环境响应。

二是PHMSA对管道运营公司数据采集与监视控制系统(SCADA系统)、完整性管理程序和设备响应计划的监督。

三是联邦法规对管道运营商完整性管理程序中开展裂纹缺陷评估和修复的相关要求。

NTSB还调查了阴极保护、微生物腐蚀、内腐蚀、运输引起的金属疲劳或第三方破坏、以及管道制造缺陷等,这五个因素都是历次NTSB事故调查过程中发现的导致油气管道失效的原因,通过对历史上由于这些因素导致油气管道失效的外貌特征和机理与此次失效特征进行类比分析,确认上述五个因素不是导致这次失效的原因。与此同时,NTSB对导致失效的其他原因和相关依据进行了深入的分析。

1.1 断裂机理分析

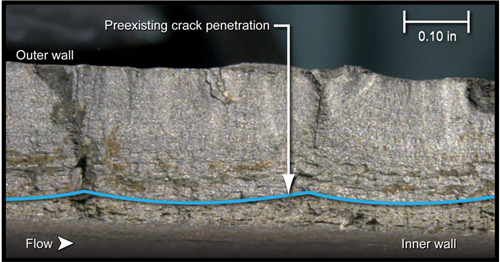

NTSB的检查显示断裂特征是源于管道外表面腐蚀坑的底部,这表明了腐蚀先于裂纹形成,并为裂纹萌生提供了应力集中位置。破裂管段上发现的断裂特征与断裂机理的近中性pH SCC(应力腐蚀开裂)和腐蚀疲劳一致。NTSB还观察到裂纹源附近和较远处发现的止裂线有明显的差异,这些差异说明当裂纹增长到管壁更深的位置时断裂机理发生改变。试验结果显示在近中性pH SCC的环境中,当裂纹增长到约0.5 mm时,在静载作用下可能停止增长,但是在循环载荷作用下将以与腐蚀疲劳一致的速率增长。

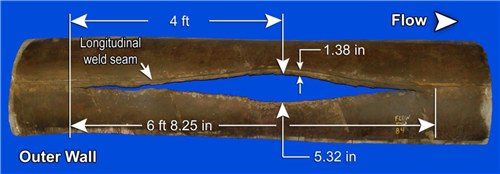

图1 切管后送检的断裂区域管道外表面

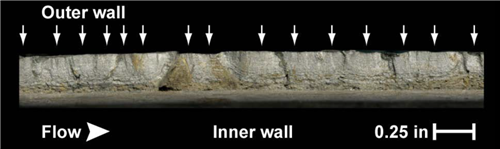

图2 移除氧化物后先前裂纹沿上断裂面的弯曲截断线

(箭头表示多个先前裂纹的起源区)

图3 最深裂纹穿透区的断裂面近视图

(实线表示先前裂纹穿透的扩展区域)

图4 实验测得沿断裂面的裂纹和腐蚀深度

因此,NTSB得出结论,由于多个应力腐蚀裂纹增长并结合在一起形成的腐蚀疲劳裂纹造成6B管线在正常操作压力下发生破裂,这些裂纹起源于剥离的聚乙烯胶带防腐层下方的外腐蚀区域。

1.2 联邦法规的管道管理要求分析

美国联邦法规CFR49号195.452(h)中规定:液体管道运营商应通过完整性评价或其他信息以分析管道面临的威胁,采取及时、有效的措施来保障管道的完整性,确保管道处于完整状态。PHMSA规定“尽管所采取的措施包含修复,但是进一步的试验和评估、操作改进或管理改进也是符合要求的”。但是,PHMSA没有确定应该修复哪些异常。

NTSB结论:CFR49号195.452(h)没有给出关于何时修复何种管道缺陷的明确要求,并且当管道上存在裂纹缺陷或同时存在裂纹和腐蚀时,没有规定对管道完整性影响进行评估的要求。基于NTSB的调查结论,NTSB建议PHMSA对CFR49号195.452进行修正,明确规定:①当开展裂纹缺陷的工程评价时,必须执行环境敏感性分析;②对于执行这些工程评估的方法,包括裂纹与腐蚀复合作用的评估,采用安全系数来考虑裂纹缺陷尺寸的不确定性;③确定何时对可能存在裂纹缺陷的管段进行开挖和限定完成开挖工作的标准;④确定不需要开挖的裂纹缺陷的压力限值;⑤对于允许保留在管道上的裂纹确定其裂纹增长的可接受标准,包括疲劳、腐蚀疲劳或SCC增长。

1.3 Enbridge公司管道完整性管理程序分析

Enbridge公司制定了裂纹管理程序,但是这个程序中没有说明在裂纹特征评估中如何考虑内检测识别缺陷的尺寸误差和多种缺陷相互作用的影响。2005年Enbridge公司按照完整性管理程序要求进行了超声裂纹检测(USCD)内检测,检测出6个类裂纹特征,调查结果显示此次破裂裂纹是这6个类裂纹特征之一。但是,其完整性管理程序完全依靠2005年USCD内检测的数据进行工程适用性评估,采用了比腐蚀管理程序更低的安全裕量,并且在分析管道完整性时没有考虑内检测工具的误差等因素和各缺陷因素相互作用的威胁。若其完整性管理程序包括了这些方面的任意一个,就有可能避免此次事故的发生。

NTSB结论:Enbridge公司完整性管理程序不充足,建议Enbridge公司修订完整性管理程序,以确保管道的完整性符合如下要求:①采用安全裕量,作为开挖选择过程的一部分,保守地考虑与内检测中裂纹缺陷尺寸相关的不确定性;②进行持续的重新评估,及时考察新的相关信息,以重新评估所有管道的完整性;③开发新的复合缺陷评估方法,当在腐蚀区域存在裂纹缺陷的位置进行工程评估时,除了包含裂纹深度还应包含局部腐蚀导致的金属损失;④当重新确定检查间隔时,对循环载荷作用下的管道进行开挖和采用腐蚀疲劳模型,来评估处于腐蚀区域的裂纹的增长速率。

1.4 裂纹类型识别错误分析

Enbridge公司管道内检测承包商GE PII对“类裂纹”定义为单一的线性裂纹,而“场裂纹”定义为一簇小裂纹组成的特征,通常与SCC相关。破裂管段上识别出的6个特征(包括最终发展失效的1.31m长破裂管段的特征)最初被初级分析员描述为“场裂纹”特征,但是监管人员更改了最终的报告,将其解读为“类裂纹”特征。

事故发生后,GE PII重新检查了内检测数据并确定这个特征被错误分类。失效缺陷检查显示,破裂特征最长裂纹达到88.9 mm。而Enbridge公司以最长裂纹达到63.5 mm作为“场裂纹”缺陷开挖标准。所以如果“场裂纹”特征没有被错误识别为“类裂纹”特征的话,Enbridge公司就会于2005年开挖1.31 m长破裂管段。NTSB结论:GE PII对6B管线破裂部分于2005年内检测时错误识别了裂纹缺陷类型,导致Enbridge公司没有进行开挖。

1.5 调度决策失误分析

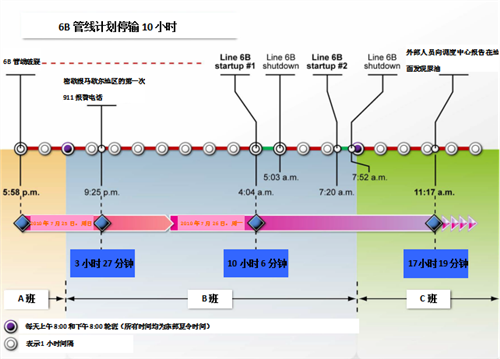

与6B管线操作直接相关的Enbridge公司调度中心人员,超过17个小时都没有发现管道已经破裂,而是认为在此期间管道中存在液柱分离(column separation),管道应该重新启输。17小时后,调度中心接到1名煤气公司技术员的电话,报告发现地面上有原油。

图5 6B管线破裂主要事件时间线

(2010年7月25日发生破裂到7月26日发现破裂期间主要事件)

NTSB检查了Enbridge公司调度人员操作程序以了解为何没能发现管道破裂。调查发现,受多重因素影响,调度人员对管道状态和两个管道启输项(每个都会使额外的原油泄漏到环境中并且加剧破裂引起的破坏程度)长久误判。而对操作规则长期忽视和缺乏了解也是导致事故进一步扩大和恶化的原因。早在2005年,Enbridge公司发布的调度手册中已规定了“10分钟”紧急关断原则,即在发现异常或者不能确定的原因时,在10分钟内实行紧急关断,直到异常原因排查清楚后才能启输。

2 失效分析结论

2.1 技术调查分析方面

(1)确定了阴极保护、微生物腐蚀、内腐蚀、运输引起的金属疲劳、第三方破坏和管道制造缺陷等不是引发这起事故的因素。

(2)泄漏事故发生后对所有作业人员进行了酒精检测和药物检测,虽然酒精检测结果未按照规定实施,但是药物检测表明违禁药品不是这次事故的因素。

(3)6B管线在正常运行压力下发生破裂,是由于腐蚀区域多个裂纹结合在一起形成腐蚀疲劳裂纹(在剥离的聚乙烯胶带防腐层下方外腐蚀区域萌发)引起的。

(4)对管道内检测承包商GEPII公司6B管线破裂部分2005年内检测数据的重新分析表明,GE PII公司错误描述了裂纹缺陷类型,导致Enbridge公司没有将其作为“场裂纹”缺陷进行开挖,从而错失了避免失效发生的机会。

(5)Enbridge公司调度人员缺乏对管道途经区域地形走势的了解,误将管道破裂泄漏引起的SCADA系统报警信号解读为由于液柱分离引起的误报警信号,导致他们随后进行了两次管道启输。

(6)Enbridge公司对于复合缺陷的评价技术存在局限性,未建立腐蚀和裂纹复合缺陷的适用性评价模型,且在裂纹评价模型中,对于检测工具精度误差、安全裕量等因素考虑不足。

2.2 管理要求调查分析方面

(7)联邦法规CFR49号195.452(h)没有给出关于何时修复和修复哪种缺陷的明确要求,以及未规定评估裂纹缺陷或裂纹和腐蚀同时出现在管道上时对管道完整性影响的要求。

(8)Enbridge公司的管道完整性管理程序有缺陷,没有考虑下列几个因素:足够的安全裕量、合适的壁厚、检测工具公差。未进行持续的重新评估,因腐蚀对裂纹深度的影响以及由于腐蚀疲劳导致的裂纹会加速增长。

(9)Enbridge公司调度人员团队协作严重不足,在关键时刻未能发挥团队的有效执行力,导致交接班时的信息传达不充分。

(10)Enbridge公司的物料平衡系统(MBS)在停输和启输时会发出和发生泄漏相同的报警信号,调度人员未能清楚识别两者之间的差异,并且执行了未经批准的程序。

(11)Enbridge公司有明确规定,当不确定异常运行状态出现10分钟后,管道要立即进行停输,但是调度人员未遵守“10分钟”紧急关断原则。

(12)尽管Enbridge公司在接到原油泄漏的电话报告后,很快隔离了6B管线破裂管段,但是在泄漏后最初几个小时的应急响应措施未能集中于泄漏源控制,第一应急响应人员缺少有效控油方法的使用意识和演练。

(13)PHMSA没有明确联邦法规对溢油应急响应能力的要求,Enbridge公司没有针对最坏泄漏情况制定应急预案。其应急预案中规定配备的应急物资没有达到美国海岸警卫队和美国环境保护局的标准要求。

(14)Enbridge公司未能对管道完整性管理和调度中心操作程序进行有效监督,未能执行有效的公众教育宣传程序和适当的事故后应急响应,是导致事故发生并且后果严重的重要原因。

2.3 其他失效分析经验总结

(15)为了提高管道的安全性,各种类型的内检测数据应进行数据比对,并综合可以获取的所有信息资料采用统一的方法进行评估,对于确定各种缺陷因素相互作用对管道的影响很有必要。

(16)假如Enbridge公司实施有效的公众教育宣传程序,那么当地的应急响应部门会更好地应对管道破裂发生时的早期迹象,并且可能在调度中心尝试启输管线前查到原油泄漏的位置并通知公司。

(17)假如Enbridge公司采用有效的控油措施,使用合适的围油栏和吸油毡用于流速快的水域,会减少泄漏到Talmadge溪和Kalamazoo河的原油数量。

(18)如果PHMSA要求配备必需的物资,并对Enbridge公司设备应急预案进行了彻底审查,那么预案会因不具备充足地应对最坏泄漏情况而不被批准,从而促进其提高应急物资储备情况,降低此次泄漏事故的影响。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号