美国新墨西哥州Carlsbad天然气管道爆炸事故

来源:《管道保护》杂志 作者:戴联双 时间:2018-7-17 阅读:

主讲人戴联双博士:2000年8月19日美国新墨西哥州Carlsbad天然气管道爆炸事故和1999年6月10日Olympic公司成品油管线破裂火灾事故,共同促成美国联邦政府于2002年颁布了《管道安全改进法案》。法案要求气体管道运营商在法案颁布之日起24个月内,制定并实施完整性管理计划,在5年内对风险最高的50%管道里程进行完整性评估, 10年内完成剩余管道评估,再评估的时间间隔不超过7年。完整性评估方法包括内检测、压力试验,或经研究与特别项目管理处(2005年起为“管道与危害物质安全管理局(PHMSA)”)认可的其他方法。法案要求完整性管理实施方案中须明确规定评价所采用的标准,并采取相应措施及时解决评估中发现的影响管道完整性的问题。

这起事故对于输送含有腐蚀性介质或者具腐蚀环境的气体管道的内腐蚀防控具有极大的借鉴作用。透过这起事故,我们可以了解到美国气体管道技术委员会(GPTC)编制的《气体运输和管道系统分布指南》进一步解读了联邦法规针对管道内腐蚀的管理措施。指南指出,如果预测或已经确定输送的气体具有腐蚀性,则应该考虑:建造时选用特殊材料、流速的影响、液体的清除(采用清管器、排液器、分离器等工具)、控制水的露点(通过脱水、分离或温度控制)、减少气体的腐蚀性成分、内涂层以及化学处理等方法。

这起事故之所以会成为管道立法的驱动力,除了伤亡人数比较多以外,更多的是带来了管道运营商对于管道管理改进的思考、促进了公众对于管道本质安全需求的提升,并且增强了政府部门对于管道监管的力度。

美国新墨西哥州Carlsbad天然气管道爆炸事故

1 事故概述

2000年8月19日5:26,新墨西哥州Carlsbad市Pecos河附近天然气管道发生破裂泄漏,随即爆炸着火,并持续燃烧了55分钟。管道发生破裂前,有12人在破裂点附近的一座支撑管道跨河的混凝土钢桥下露营。事故发生后,12人全部丧生,他们的3部车辆也被烧毁。附近2座支撑输气管道跨河的钢吊桥大面积受损。发生事故的管道编号1103,直径762 mm,由El Paso能源公司的子公司EPNG公司运营,EPNG公司运营超过1600 km天然气输送管道、59个压缩机站、300多个压缩机组,4条Pecos河穿跨越管道中的3条在役管道。 此次事故造成的财产及其它损失共计998 296美元。国家运输安全委员会(NTSB)调查认为,天然气管道发生破裂的主要原因是管道存在严重的内部腐蚀,管壁变薄致无法承受内压所致。而之所以发生严重的内腐蚀是由于EPNG公司没有制定切实可行的防腐计划,也没有有效排查和控制公司所辖管道发生内部腐蚀的措施。另外,联邦研究与特别项目管理处在事故前对EPNG公司进行的检测也没能发现其内部防腐计划的不足,这说明监管检查也存在一定的漏洞。

此次调查涉及的可能影响管道安全的主要问题包括:管道的设计与建造;EPNG公司内部防腐计划;联邦输气管道安全规定;联邦政府对管道操作者的监督。事故调查结束后,NTSB向研究与特别项目管理处及美国腐蚀工程师协会(NACE)提出了安全建议。

2 失效调查与分析

2.1 事故后的现场检查

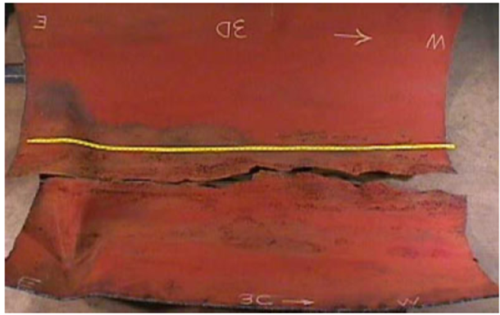

爆炸发生后沿管道形成一个长34.4 m,宽15.5 m的坑。从坑中飞出14.9 m长管子,裂成3段,长度分别为0.9 m、6.1 m和7.9 m(图 1)。调查人员目测了坑中剩余管道和这3段管子,看到3段管子都有内部腐蚀损坏迹象,其中一段明显比另两段腐蚀情况更严重,在其管子内表面可以看到许多小坑,管壁明显变薄,其中还有一个穿透管壁的孔。3段管子的外表面,以及坑中剩余管道的两端均未看到明显的腐蚀损坏。

图 1 两个箭头之间缺失的管段从坑中飞出

拆下6号截断阀与破裂现场之间的分液器,目测发现分液器中有黑色、油粉状/粒状物质,距分液器口4 m的位置浓度最高,大约占分液器截面积的70%。而其下区域以及距离分液器封闭端虹吸疏水管0.2 m的位置,观察不到明显的物质。分液器里也未观察到明显的内部腐蚀。

在Pecos河东岸露宿的12名人员均在事故中丧生,原因为热灼过度、一氧化碳中毒和吸入烟气。3辆车和露宿设备均被烧毁,河两岸的植被被烧光。大火吞没了吊桥,根据当时拍摄的照片计算,火焰高度达151.2 m。管道地下部分从破裂形成的坑中飞出的3段管子总长14.9 m,其中2段分别从坑西北端向Pecos河的方向飞出71.3 m和87.5 m,另外1段撞到支撑管道跨越的吊桥悬索上,悬索的混凝土锚块、悬索本身以及河东侧的2个吊桥钢结构非常明显被烧。支撑在桥上的2根管道均掉在河两侧的地上,但都没有发生泄漏。

调查人员还检查了EPNG公司员工培训计划、相关操作人员当天的药物测试、公众宣传和教育、以及运营历史资料等,对周边群众进行了访谈,采集了相关测试样品。

2. 2 失效管段的性能测试和分析

(1)金相检测

现场目测发现飞出的3段管道沿管道底部内侧出现严重内部腐蚀(图 2)。从中割下8片管材,由NTSB材料实验室进一步检测后发现,管道外部或管道上半部的内侧(向下游/以西看,9点和3点2个位置之间)均没有被腐蚀的迹象,管道底部内测则因腐蚀使管壁严重减薄。

图 2 1103管道部分破裂管片

腐蚀减薄区域长达7.74 m。管道下半部和环焊缝焊接部分可以看到明显的内部腐蚀,这与管壁底部发现的情况类似。管道底部腐蚀减薄程度最严重,最严重壁厚损失达72%(图 3)。大多腐蚀凹坑周围多见扩展的条纹(图 4)。

图 3 破裂处管道内侧的腐蚀凹坑

图 4 能看到条纹的腐蚀凹坑微观图

对破裂区域检测表明,开裂位置从内部腐蚀区域向管道外壁扩展,受到外力撕裂导致管道断裂,未发现疲劳破裂或腐蚀损伤迹象,表明腐蚀没有穿透破裂点的管壁。从管道1103集液器的疏水管区域附近采集的物质经检测得知其pH值为8.9。

(2)腐蚀产物分析

NTSB材料实验室对从腐蚀凹坑和包含腐蚀的区域采集的材料样品(2种材料均从管道内侧取样)进行了X光散射光谱分析,结果发现材料中的氯化物和钠含量较高。

发生事故后,从EPNG公司输送系统的不同地点采集腐蚀物、沉积物和液体样品,进行化学和微生物分析。所有沉积/腐蚀物样品中均有厌氧菌存在; 11个样品中有9个存在好氧菌;22次检测中有18次(11个样品中的10个)检测到硫酸盐还原菌;22个样品中有10个(11个样品中的7个)检测到产酸菌。化学分析表明,所有样品中均存在氯化物。从管道1103采集的4个样品中,检测到3个氯化物浓度超过9 000 mg/kg。从管道1103清管器收球筒采集的样品中氯化物浓度达333 000mg/kg(占样品质量分数的33%)。

在管道1103一处较低位置(破裂处下游634 m)腐蚀凹坑采集的样品检测表明,与所有4种类型的细菌(硫酸盐还原菌、产酸菌、厌氧菌和好氧菌)均发生阳性反应。

所有腐蚀产物/沉积物样品中均发现氯化物,破裂管道底部以外其他部位的腐蚀形态与水管道中的腐蚀形态相似。

2.4 发生事故管道的基本情况

1103管道于1950年建成,位于Keystone压缩机站和Pecos河压缩机站之间。根据API 5LX标准(1948年第一版)制造的管道,管道外径762 mm,管材X52,公称壁厚8.5 mm,穿跨越处管壁加厚;采用双向埋弧焊环焊缝,阴极保护,煤焦油涂层。

事故发生时,管道承压为4.65 MPa。EPNG公司确定的从keystone压缩机站到Pecos河压缩机站最大容许操作压力是5.77 MPa。在Keystone和Pecos河压缩机站之间有7个接收点。但事故发生时,只有一个供应方仍在使用。

2.5 清管作业

1975年,在距离Keystone压缩机站下游/以西16.9 km的2号截断阀上安装了发球装置,在6号截断阀上安装了收球装置。事故发生时,从2号截断阀到6号截断阀间可以进行正常清管作业,清除积累在管道中的固体和液体。清管作业周期为每年至少2次。

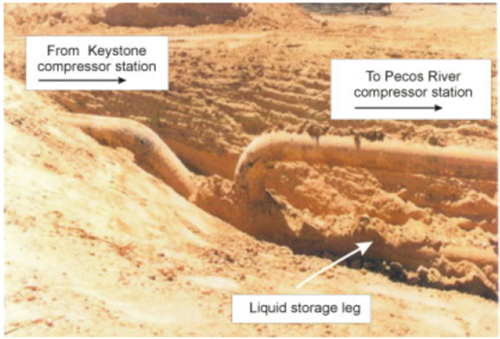

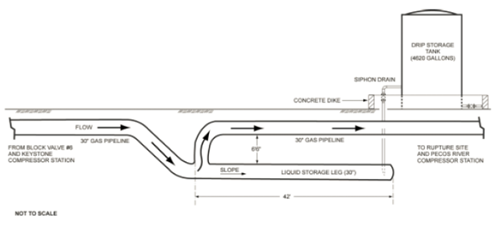

6号截断阀上没有安装发球筒,Pecos河压缩机站也没有清管器接收装置。同时6号截断阀与Pecos河压缩机站之间管段装有缩径阀和集液器( 图 5和图6),这一段管道(包括破裂部分在内)无法进行清管作业。

图 5 开挖后的1103管道的集液管道

图 6 管道1103集液系统示意图

1998年6月,对1103管道具备收发球作业条件的管段进行了内检测,没有发现因内腐蚀严重需要修复的区域。此次事故管段因不具备收发球作业条件,当时没有进行内检测。

2.6 压力测试调查

事故发生前,2000年8月11日空中巡检和2000年8月18日地面巡检,没有发现泄漏隐患。

Pecos河和Keystone压缩机站之间的1103管道从未进行内检测,也没进行过压力测试,只对位于破裂位置上游74 km处总长度为1.4 km的2段管道进行了水压压力测试。

2.7 其他情况

调查确定,发生破裂时管道内的运行压力(4.65 MPa)低于该管段规定的最大允许压力(5.77 MPa)。管道运行由SCADA系统监控,虽然调控中心的控制员受到SCADA系统数据短时中断以及Pecos河压缩机站停电造成SCADA通信失灵的阻碍,没能在破裂发生后立即查明Pecos河压缩机站迅速恶化的情况,但是,该控制员根据所获取的信息及时做出了妥善回应。没有证据能够表明管道破裂处有第三方造成的损伤和外部腐蚀。由此,NTSB认为下列情况未对事故或其后果起到推动作用:管道压力过大、SCADA通信中断或缺失、挖掘等活动对管道造成的外部损伤以及外部腐蚀。

调查人员对EPNG公司的内腐蚀管理程序、联邦政府对于EPENG公司在事故发生前的检查情况、应急救援情况都进行了详细记录和调查,发现其中存在的问题(如内腐蚀管理程序除了目视检测被拆除的部分的管道之外,该程序也没有提供其它的内部腐蚀探测的方法。规程中也没有要求,在常规的操作、清管或者维护中,应从管道中清除出的液体和固体并且应对腐蚀性材料的存在情况或者腐蚀性物质进行检测。)和比较好的一些作法(如应急救援队伍及时响应、调控中心控制员根据获取的信息和评估及时做出了妥善回应)。

3 调查结论

NTSB调查认为,该事故的发生很可能是管道遭受严重内部腐蚀,管壁变薄所致。而之所以发生严重腐蚀是由于EPNG公司未能制定有效的内腐蚀防护程序,内腐蚀防护措施执行不到位造成的。联邦政府监管人员在事故前对EPNG公司进行的检查也未能及时发现其内腐蚀防护程序存在的缺陷,也是事故发生的原因之一。排除了管道外腐蚀、人为操作失误、运行超压、第三方损坏、以及SCADA通信中断或缺失等因素造成事故发生的可能性。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号