专访何仁洋:应高度重视油气管道环焊缝质量管控及隐患排查

来源:《管道保护》杂志 作者: 时间:2018-9-17 阅读:

编者按: 针对近期发生的油气管道安全事故,国家应急管理部要求深刻吸取事故教训,举一反三,排查漏洞和薄弱环节,强化安全风险辨识管控,加快建立安全风险管控长效机制;迅速开展管道本体安全风险隐患排查治理,借助有效的技术方法和手段,全面排查管道环焊缝存在的质量安全风险,特别是地质条件复杂的人员密集区域;从规划、设计、建设、竣工验收、运行等各个环节,切实做好安全风险防控工作,不断提高管道本质安全水平,坚决遏制和有效防范各类事故事件。

为此,《管道保护》主编朱行之邀请中国特种设备检测研究院研究员何仁洋博士,就开展油气管道环焊缝质量管控及隐患排查工作,谈了自己的看法和建议,现摘要刊登如下。

问: 加强管道环焊缝质量安全管控意义何在?

答: 油气管道是长距离输送的线性工程,主要采取焊接方式连接、埋地方式敷设。环焊缝是管道整体质量的薄弱环节,也是管道安装过程质量管控的核心环节。主要表现在以下几个方面。

一是环焊缝数量庞大。平原地带敷设的管道,平均每公里约有90个环向焊缝,在人口稠密地区、地形复杂的区域,环焊缝数量还会增加。以西气东输二线管道为例,工程总长8 704公里,线路焊接约76万道口,仅主线路(4 978公里)上的环焊缝长度累计就超过170公里。可见,环焊缝数量特别巨大。管道是高压、密闭的输送系统, 170公里焊缝上的任何一点发生泄漏,管道全线运行、上下游生产都会受到影响。

二是现场焊接质量控制难度大。长输油气管道建设点多、线长、面广,流动作业性强,管道途经沙漠、戈壁、丘陵、高寒冻土、沼泽、水田、湿地等地区,地形地貌、自然环境复杂多变,很多焊口需要在沟下组对、焊接,作业空间受限,焊接条件比较差,现场管理往往比较粗放。焊接过程对环境温度、风速、湿度等因素又较为敏感,对坡口除污除锈、组对间隙、错边量、预热温度、层间温度、焊接电流电压等过程中众多参数控制都有严格要求,对过程控制要求比较细致,需要克服诸多外界不利因素。另外,国内工程普遍存在抢工期现象,施工高峰期作业人员工作量大、任务紧,监督管理滞后,加大了焊接质量管理难度。总之,管道现场焊接受人、机、料、法、环等方面影响,质量控制难度非常大,成为管道质量最薄弱的环节。

三是焊缝开裂的后果严重。环焊缝属于焊接冶金形成的铸态组织,与钢管母材的热轧组织相比,不可避免地带有焊接缺陷和机械性能方面的先天劣势。从事故案例来看,焊缝缺陷往往会导致焊缝开裂,相比腐蚀穿孔等损伤(密闭空间除外),焊缝开裂泄漏孔径更大,泄漏量更多,引发爆燃、爆炸后果危害更大。如2010年9月9日,美国太平洋燃气电力公司运营的一条外径762毫米的天然气管道因焊缝缺陷而破裂,进而发生爆炸,爆炸产生了长约22米、宽约8米的大坑,累计泄漏天然气达135万立方米,爆炸引发的大火导致38所房屋彻底被毁, 70所房屋严重受损,8人死亡,多人受伤,大批居民逃离。

四是排查整改难度大。管道焊接完成后,要经过焊缝外观检查、无损检测确认合格后,方可进行焊缝补口、回填、试压等后续工序。运行期管道已是隐蔽工程,如要整改,则需要重新检测、定位、开挖、验证、评价、修复,再次检测、补口、回填,面临动火作业、停输等风险,修复质量控制难度大,效果也不一定好。

问:管道环焊缝质量安全面临的风险有那些?

答:焊接质量的好坏直接关系整个工程的质量。虽然各方都非常重视,但环焊缝质量一直是管道最薄弱的环节。究其原因,主要有以下几个方面。

一是早期管道施工技术和管理水平较低。我国的油气管道起步于20世纪70年代,当时的管道建设技术储备、物质条件、人员素质、管理水平都相当有限,因而,这时期建设的一批管道存在较多的焊接缺陷。冯庆善在《东部管道管网完整性管理与实践》一书中指出,焊接缺陷是导致庆铁双线失效的主要原因,比例高达61%。中国特检院在对20世纪80年代修建的一条原油管道开展内检测后,在16公里长范围内发现800多处环焊缝异常。随着东北“八三”管道的逐步退役,一批隐患得以消除,但是同时代建造的部分管道仍在服役,比如建于1974年的鲁宁管道至今仍在运行。

二是新建管道焊接质量把关不严。一些工程存在焊接质量管理体系落实不到位的问题,管道强力组对,斜接,错边、咬边、内凹、电弧灼烧和打磨母材等外观质量不合格问题普遍存在。由于焊后无损检测把关不严,弄虚作假现象时有发生,一些超标的未焊透、未熔合、气孔等缺陷未得到妥善处理,将隐患带入运行期。据王婷等《油气管道环焊缝缺陷内检测技术现状与展望》一文介绍,中石油2011年以来发生8起新建管道环焊缝开裂事故,其中有6起事故是由焊接缺陷所引发的。

三是高强钢管道环焊缝质量安全问题显现。近年来,我国新建的大型输气管道工程,大规模采用X80级管线钢,仅“西气东输”二线东段使用的X80钢就相当于全球前20年使用量的总和。这虽然大幅降低了投资成本,提高了经济效益,但同时也在安全方面提出了新的挑战。在设计安全系数方面,我国压力容器设计规范规定其安全系数不得高于0.66,而长输管道设计系数在一级二类地区可达0.72,在一级一类地区甚至可达0.80,在管道设计时已将材料的性能利用到了极限,这就要求材料在冶金、制管、焊接过程中性能要非常稳定、可靠,对建造管道的工艺和质量控制要求极高。在焊接方面, X80管线钢的焊接工艺窗口更窄,对作业环境、工艺控制的要求更高。

在无损检测方面,目前国内对X80级管道环焊缝仍采用SY/T 4109―2013《石油天然气钢质管道无损检测》。 SY/T 4109―2013存在两个明显的不足:①相对于NB/T 47013―2015《承压设备无损检测》要求本身就低,比如, NB/T 47013―2015不允许焊缝存在未熔合缺陷,而SY/T 4109―2013允许存在一定长度的未熔合。②SY/T 4109―2013用于X80级管线钢焊缝质量检验是否合适存在争议。众所周知, X80级管道材料强度、屈强比更高,管道运行压力更高,与其它低钢级材料在缺陷容限尺寸等方面有一定差异, SY/T 4109―2013没有针对X80级管道焊缝提出更高的验收准则,将X80级与X42、 X52等低钢级管线同等对待,采用相同的缺陷评级和验收标准,显然不够合理。

从以上分析可见,对X80及以上钢级管道的安全使用,还需要在设计、焊接、检测等方面做更为深入的工作。依法做好新材料、新技术、新工艺的评审工作,防范发生系统性风险。在管道制造、施工过程中,要加强第三方监督,完善施工过程质量管控体系,提高X80级管道建造的本质安全水平。

问: 如何做好管道环焊缝的质量安全管控和隐患排查工作?

答: 我认为要立足当前、着眼长远,既要做好当前重点管道的环焊缝隐患排查工作,又要扎扎实实做好基础工作。运用全生命周期完整性管理的理念,采用先进技术,建立长效机制,进一步完善施工过程质量安全和风险管控,依法开展管道安装质量安全监督检验,做好管道“优生”工作,防止管道“带病”运行。

一是做好高风险管道的环焊缝隐患排查工作。针对几起典型管道环焊缝事故,中石油于2017年全面启动管道环焊缝隐患排查工作。 要求全面排查油气管道环焊缝存在的质量安全风险,特别是地质条件复杂的人员密集区域。根据朱增玉在《管道环焊缝失效分析及预防措施》一文中对9起典型环焊缝事故统计分析,从根焊缺陷处起裂的占88.9%,且主要集中在12点或6点钟位置;返修焊缝占88.9% ;连头口和弯头连接口占78%;焊缝成型差,尤其是根焊超高、超宽现象较严重。因此,要重点对输气管道高后果区、地区等级升级等人员密集地段,以及输油管道环境敏感区、人口密集区内的连头焊口、返修(含补焊)焊口、不同材质及不同壁厚连接的焊接接头进行排查,特别是X70、 X80等高钢级的管道更要加强排查工作力度。开展过内检测的管道,可以结合内检测数据开展环焊缝异常排查。对于排查发现的环焊缝缺陷应进行评价,根据评价结果制定修复计划,按计划实施修复工作,重大缺陷应制定专项修复方案,修复过程要加强质量管控,并做好记录和资料归档。

二是加强新建管道施工质量管控和基线检验。为加强管道建造期间的质量管控,美国管道和危险材料安全管理局(PHMSA)委托DNV-GL公司开展专项研究,编制了API RP 1177—2017《钢质管道建造质量管理体系推荐做法》,运用系统方法、闭环管理的理念,构建完善的质量管理体系,提升管道工程质量管控水平。我国新修订的特种设备安全技术规范《压力管道监督检验规则》正在报批,预计将于2018年底颁布实施。目的是进一步规范各相关单位、机构、人员的职责和义务,规范监督检验的程序、内容和要求。

可以说,经过这些年的不懈努力,国内油气管道建造技术已比较成熟,标准体系和管理制度也比较健全,施工质量管控的关键是抓好落实、做好过程控制,强化监督管理,实现精细化管理的目标。做好焊接质量管控,重点要加强返修焊缝、连头口的质量控制,尤其要重视过程监控;焊口组对要严格控制错边量、禁止强力组对、合理安排连头口位置等;焊接工艺要严格按照规程规定的焊前预热温度、焊接电流电压、焊缝填充道次、层间温度等工艺参数执行;无损检测要严格按照规范执行,对于X80钢级管线,建议制定专项无损检测验收标准。在管道投产前,要开展基线检验,将基线检验作为竣工验收的一项重要内容,防止将施工过程中的问题遗留到运行期。

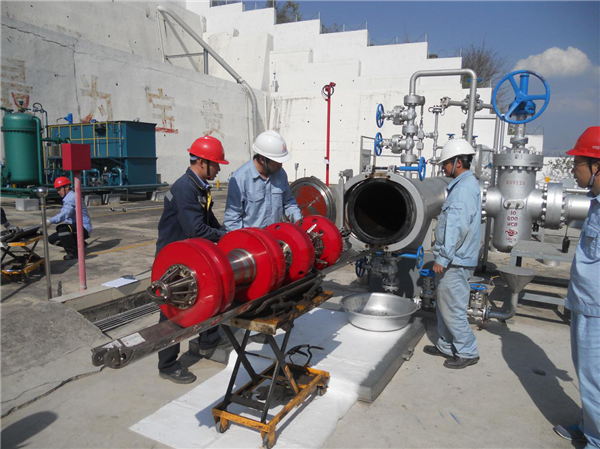

三是提升管道施工质量和隐患排查水平。近年来,国内油气管道在焊接自动化、防腐补口自动化、无损检测自动化、焊口管理数字化、管道设计数字化交付等方面已经取得很大进展,在中俄二线、陕京四线等国家重点工程中已经有所应用。同时,随着管道内检测技术的不断进步,国内已具备管道环焊缝异常的检测能力。这些先进技术的推广应用,为我国管道环焊缝的质量安全管理提供了有力的技术支撑,但是这些先进技术使用的范围还比较有限。

下一步,管道同行们还需要努力加强技术攻关,扩大这些新技术的推广和应用范围。探索建立管道基础数据共享机制,建立管道材料、环焊缝、失效事故/事件数据库,加强管道风险评估和隐患排查的基础数据管理。在制造、安装环节,通过自动化、智能化的管道焊接、防腐、检测技术和装备的广泛应用,降低作业人员劳动强度,克服人为的不稳定因素,提升管道施工质量保障水平,做好管道“优生”工作;在运行环节,要依法依规进行定期检验,优先开展内检测,及时对发现的各类缺陷进行评价和修复,确保管道本质安全。

何仁洋:博士,研究员,中国石油大学(北京)兼职研究生导师,中国特种设备检测研究院压力管道事业部主任,国家质检总局压力管道安全技术中心主任、总局油气管道工程技术研究中心副主任,“国务院政府特殊津贴”获得者。长期从事油气管道在内的压力管道安全检验检测评价技术服务工作。主要研究方向为油气管道失效分析、检验监测、腐蚀与防护、风险评价、绿色延寿、完整性管理等安全保障技术。

中国特检院压力管道事业部简介:

中国特种设备检测研究院压力管道事业部成立于1995年。目前,拥有各类技术人员219人,其中博士15人、硕士80人。承担国家科技支撑计划、 863 计划和国家重大科学仪器设备开发专项、国家重点研发计划项目等科研项目、课题50多项,取得省部级及以上奖励20余项。建立了以博士为核心的智能内检测、完整性管理、管道元件型式试验和腐蚀检测技术研发团队,开发了Φ 168~813 mm系列内检测设备;制定法规和标准13项,建立了埋地钢质管道基于风险的检验与评价技术体系和法规标准体系;压力管道失效分析、风险评估、检验检测与监测、合于使用评价、绿色延寿、信息化平台建设及软件开发、 PIM体系建设与审核等完整性管理综合服务能力;在全国设立6大片区和3个新技术中心,业务遍及全国,累计开展各类压力管道检测与评价10万余公里,其中管道内检测超过8 000公里。

压力管道事业部在油气管道隐患整治攻坚战、西气东输和川气东送等国家重点工程质量安全监督检查、事故调查和推进管道完整性管理等活动中积极提供技术支撑和服务,为保障能源生命线安全做出了贡献。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号