管道开孔机动力源适应性改造试验

来源:《管道保护》杂志 作者:巩国强 时间:2019-1-16 阅读:

西部管道甘肃输油气分公司

开孔机是用于输油气管道施工、抢险过程中对管道进行带压开孔的设备。针对目前使用的部分开孔设备存在动力单元技术落后、开孔效率低、安全系数低等问题,提出改造设计方案,从而优化开孔设备动力源,提高了工作效率,增加了作业的安全性。

1 改造设计

采用美国T-101b型开孔机对X60以上钢级、壁厚超过22 mm管道实施开孔作业,手动时需要至少4人不间断作业,才能在2.5 h内完成100 mm开孔。使用气动扳手为动力源时, 11P-9.5V5C型空气压缩机气源无法带动开孔机膛杆旋转。笔者和同事深入研究开孔设备结构和工作原理后,将开孔机动力源改造为电机驱动,取得了较好效果。

2 指标对比

开孔机原动力源为人工手动或气动。手动开孔效率极低,而气动扳手所用动力源11P-9.5V5C型空气压缩机设备笨重,无法驱动高钢级、大孔径开孔。 改造后动力源采用380V-0.75 kW防爆电机搭配XLD2型摆线针轮减速机,开孔转速32 r/min。

3 改造内容

3.1 加工配件

(1)按技术标准购置0.75 kW、 32 r/min防爆立式电动机1台。

(2)按选型电机加工联轴器1套,以保证电机动力能够传递至开孔膛杆。

(3)设计并加工电机与进给管同步进给轨道,以确保开孔作业时能够顺利进刀。

(4)机加工轨道与开孔法兰固定连接件2套,将连接件与轨道焊接,通过开孔法兰固定连接件实现轨道在开孔时的正确安装.

(5)在轨道外轨加工定位片,开定位孔,并在内轨开同样大小的定位孔,安装定位销,保证在不工作的时候内外轨处于锁死状态以便于开孔作业时设备整体安装。

(6)加工吊耳将其焊接在外轨道侧面,可实现开孔机组装后利用吊车在开孔部位整体安装。

3.2 组对装配

(1)完成开孔机动力源整体改造。将开孔机改造 项目和加工附件以及原开孔机附件进行组对装配,原则是原开孔机附件全部采用,为开孔连接法兰设计并安装开孔机轨道,以节约成本。使用电机减速机端盖法兰与开孔机实现一次找正连接成功,此装配方式能很好地消除机组震动。

(2)设计制作电控单元。选用380 V防爆电机,利用抢险车发电机作为动力电源,设计制作电控单元。电控单元采用交流接触器、热继电器、漏电断路器及按钮开关,实现电机保护和安全便捷操作。采用航空插头从开孔机引出电源与电控单元连接,实现抢险过程中的快速安装。

(3)集装设计。改造完成后将动力源与开孔机以及附属设备进行集装设计,实现抢险作业时的快速装车。

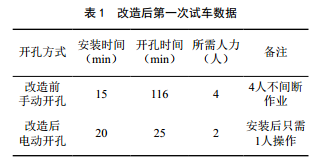

4 试车情况

改 造 完 成 后 第 一 次 试 车 , 采 用 管 径Φ 660 mm×22 mm、 X60管道,压力0 MPa,设备打压3 MPa,稳压20 min无泄漏。使用75 mm筒刀进行开孔测试。开孔机安装时间20 min,开孔时间25 min。开孔过程中测试电机温度为48 ℃。未出现动力不足、卡刀等异常现象,电机工作温度稳定,各项指标完全符合原开孔机各项技术指标要求和作业标准(表 1)。

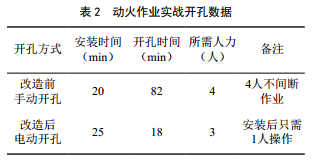

第二次试车为管径508 mm×12.5 mm、 X65管道,压力0 MPa,设备打压3 MPa,稳压30 min无泄漏,使用75 mm筒刀开孔。开孔机安装时间25 min,开孔时间18 min。本次开孔作业用时短,无卡刀、打刀等异常现象(表 2)。

5 结论

开孔机动力源改造电机选型配置合理,设计加工附件措施得当。开孔机整机外形设计合理、实现了整机集装化。通过不同材质、厚度的多次开孔试车以及实际动火作业,证明改造后的开孔设备开孔质量和安全操作得以全面提升,工作稳定、不卡刀,有效缩短了开孔时间,提高改善了开孔机的性能和效率,明显降低了员工劳动强度,和采购新设备相比,经济效益可观。

作者:巩国强 1986年生,大学本科,主要从事管道维抢修和维抢修设备管理工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号