管道内防腐补口机器人系统的研制

来源:《管道保护》杂志 作者:何林 时间:2019-3-22 阅读:

西安派普韦尔机器人技术有限公司

摘 要:管线总腐蚀穿孔量90%来自内壁腐蚀,而焊缝部位腐蚀失效更占绝大部分[1-2]。针对目前存在的技术瓶颈,研发了内补口系统,适应DN250及以上管径;对焊缝及预留区域采用喷砂处理;配置砂料回收系统;采用无气喷涂装置;一次进入完成30~40补口,无线遥控,管内视频画面及控制指令实时传输。提升了现场内补口工艺的准确性和完整性,有效解决了表面处理不达标和人员安全性差的问题,现场试验效果良好。

单根钢管在防腐厂预制防腐层,两头预留一段(长度约50~100 mm)未防腐表面,在施工现场钢管对焊而形成焊缝,针对焊缝及焊缝两侧预留区域的表面处理和防腐层涂覆显得尤为重要。

钢管表面进行喷砂处理,使得表面达到金属近白,即锚纹为Sa2.5级,表面粗糙度为40~60 μ m,然后在裸露金属表面闪锈前进行喷涂作业[3],成熟的预制工艺使得钢管防腐层质量稳定、一致性优良。现场焊接后,针对焊缝及焊缝两侧预留区域进行防腐补口。目前国内管道建设工程中,管径大于DN800的管道,由工作人员携带涂料进入管道进行刷涂,这样做既不能保证补口涂层的质量,又给工作人员带来不安全因素;管径在DN300―DN800的管道,采用内补口车进行补口,针对焊缝及焊缝两侧预留区域的表面处理采用钢丝刷打磨的方式[4],而这种打磨方式,钢管表面锚纹往往达不到要求。

采用人工方式进行内补口作业存在诸多问题:①手工刷涂,无法保证涂层的均匀性、连续性,致使存在较多微隙气泡。②管内操作空间有限,不能保证100%的表面被覆盖。③安全性差,管内氧气稀薄,易对人员造成伤害。采用目前技术的内补口车作业也存在一些问题:①打磨刷处理表面,锚纹达不到Sa2.5级,降低了涂层与表面的粘接力。②打磨结构做回转运动,不能保证焊缝环形区域的打磨效果一致性。③打磨过程中产生的尘埃和杂质四溢飘散,无法保证被处理区域的清洁度,也会污染相邻补口部位未表干的涂层。

针对上述问题,有必要设计开发一种能够满足现场焊缝内喷砂要求的补口机器人系统,实现对焊缝及焊缝两侧预留区域的表面处理达Sa2.5级、砂料回收再利用、全程作业无线遥控,以及对补口质量实时控制。

1 结构设计

1.1 设计原理

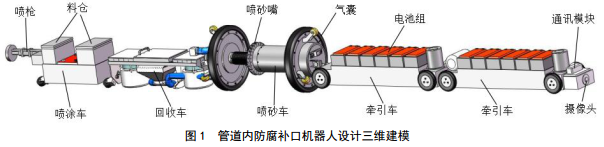

整套内补口机器人设备犹如一列小火车(图 1), 从头至尾依次是两台牵引车、喷砂车、回收车和喷涂车,每辆车之间由万向节联接,可以保证车与车之间有一定的自由度。第一台牵引车携带高清摄像机和通讯模块,高清摄像机可以检查管道内部有无异物,还可以观察焊缝焊接质量,并且将高清画面通过通讯模块实时传输给管外的控制人员。两台牵引车携带足量的电池组,供给后面的各个车。牵引车的牵引单元采用电机加涡轮蜗杆减速箱模式,速度输出稳定。牵引车后面联接着喷砂车,喷砂车两端安装有气囊,内部安装着喷砂嘴,当摄像机准确定位焊缝后,气囊充气将喷砂嘴密封在内部,喷砂嘴高速旋转且做以焊缝为中心的直线往复运动,此时,回收车上的砂料被送入喷砂嘴,高速打击到钢管表面,如此反复作业数回,将焊缝及焊缝两侧预留区域处理成金属近白色,即锚纹为Sa2.5级,表面粗糙度为40~60μm。作业完毕,气囊收回,回收车将管道底部的砂料及杂质收回,以备在下一道焊缝再使用。回收车后面联接着喷涂车,该台喷涂车可以喷涂已混合的无溶剂环氧树脂涂料,也可以按照既定比例边混合边喷涂无溶剂环氧树脂涂料。喷涂车上携带摄像机,可以保证喷枪准确定位焊缝,并且做以焊缝为中心的直线往复运动,将焊缝、焊缝两侧预留区域及防腐层搭接区域完全覆盖。

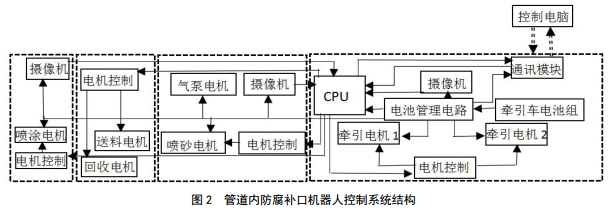

管道外控制系统包括笔记本电脑和无线发射装置,笔记本电脑上安装有操作软件。内补口机器人进入管道,操作人员通过软件和无线发射装置对内补口机器人进行实时遥控,可以停车对焊缝进行环视频观察和焊缝缺陷拍照(图 2)。

1.2 控制系统设计

管道内补口机器人的电子控制系统结构,如图 2所示。控制主板安装在牵引车上,主板上CPU包含存储器和串口,存储器用来存储每个摄像机视频照片和焊缝计数,串口用来实现控制主板和通讯模块的通讯。牵引车上设置有通讯模块、电池管理电路和电机控制模块,电池管理电路用来对牵引车电池组合理优化的充放电,使得电池组达到最佳续航能力。电池管理电路将电能依次分配给通讯模块、摄像机、牵引电机1和2、气泵电机、喷砂电机、送料电机、回收电机和喷涂电机。喷砂车设置有摄像机、气泵电机、喷砂电机和喷砂电机控制模块。回收车设置送料电机、回收电机和电机控制模块。喷涂车设置有摄像机、喷涂电机和电机控制模块。操作人员在软件界面编辑指令,通过牵引车载通讯模块发射给控制主板,控制主板上CPU将指令分别送给牵引电机控制模块、喷砂电机控制模块、送料和回收电机控制模块、喷涂电机控制模块。

2 技术参数

将管径范围划分为DN250―DN400、 DN400— DN600、 DN600―DN800,针对三个管径范围分别制作了喷砂车、回收车和喷涂车,在模拟管道内反复试验,确定了初步的技术参数。 DN400―DN600内补口机器人技术参数列于表 1。

3 模拟管道试验

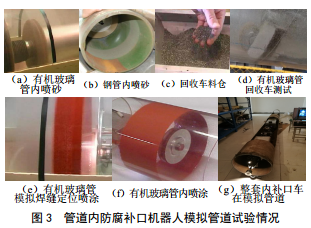

为了更好的验证结构,在试验室搭建模拟管道。图 3为DN400模拟管道试验情况。

4 现场施工

经总结归纳模拟管道试验参数,将喷砂车、回收车和喷涂车的结构做了优化调整,程序及控制流程也做了细化,在福建省福州市平潭综合实验区地下综合管廊干线工程(一期) PPP项目上进行了管道内补口作业,以进一步验证喷砂车、回收车和喷涂车结构的可靠性(图 4)。施工管道管径为φ426×8 mm和φ630×10 mm,长度分别为11 323.0 m和14 013.7 m,焊口数量分别为1 258口和1 557口。

5 结论

详细分析当前管道内防腐补口技术瓶颈,研制了可以适用管径DN250及以上管道的内补口机器人系统。采用特殊的内喷砂机械结构,实现了对表面处理达到Sa2.5级的效果,使得涂层与钢管表面更好的黏接。整套内补口机器人设备实现了全程无线遥控作业,提高了内补口作业效率。

参考文献:

[1]王振科,游正安,吴洪涛,等.管道内防腐层补口技术研究进展[J].管道技术与设备, 2012,(3): 48-50.

[2]周立莎(译).国外管道内防腐及内外防腐层补口方法.国外油田过程, 1994,(5): 59.

[3]杨全安,朱方辉.油田焊接钢质管道在线挤涂防腐的两个关键问题[J].腐蚀与防护, 2009(36):167-172.

[4]杨金娥.管道内防腐智能补口机及防腐质量检测仪[J].油气田地面工程(OGSE), 2001, 20(2) :41-42.

作者:何林,男, 1982年生,大学本科,工程师,研发部主管,主要从事油气管道腐蚀检测设备、管道内防腐补口设备及管道外防腐层检测评价设备的研发和制造工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号