切向涡流阵列(TECA™)裂纹检测技术

来源:《管道保护》杂志 作者: 时间:2019-5-14 阅读:

高策 编译

中国石油大学(北京)管道技术与安全研究中心

栏目主持人董绍华教授:管道安全在生产运行过程中有着至关重要的作用,针对管道完整性管理检测环节,使用切向涡流阵列技术,对管道的疲劳裂纹和应力开裂腐蚀进行检测,该技术可实现实时提离监测和补偿,渗透率补偿以及长度和深度缺陷的大小量化,与此同时减轻人为因素造成的潜在错误的能力。

1 涡流阵列(ECA)简介

ECA由多个单独的线圈组成,并组合在一个探头中。线圈以特定顺序激励,以消除互感干扰(通道复用)。阵列可以制成柔性或任何几何形状,软件提供图形显示(2D和3DC扫描)。该技术具有如下优点:①缩短检查时间。②改进缺陷检测方法。③可以更直观解释检测结果。④实现检测数据全面存储。

2 技术发展背景

2.1 应用背景

碳钢材料已广泛应用于油气管道。管道因受伤害而容易开裂(疲劳和/或应力腐蚀),鉴于管道材料和缺陷类型复杂多样,任何检测方法针对裂纹特征都具有挑战性,如图 1所示。

2.2 缺陷特征

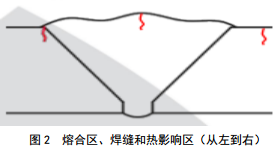

管道焊缝处的疲劳开裂,包括各种焊接配置(圆周,纵向,螺旋),发生在熔合区、焊缝和热影响区,类型比较复杂,如图 2所示。

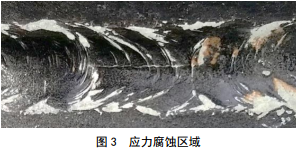

管道应力腐蚀区域,呈现特殊类型的细、浅和分 枝开裂,常发生在涂层失效时,特别是无有效的阴极防护措施时,如图 3所示。

2.3 常用检测方法

(1)内检测技术漏磁检测MFL与超声波检测UT技术结合,可以深入了解涂层受损区域以及与应力开裂腐蚀相关的局部环境, UT检测器和电磁超声EMAT可用于裂缝检测和鉴别,如图 4所示。

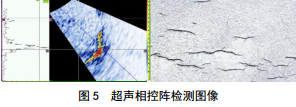

(2)外检测技术磁粉检测MPI结合超声相控阵UT技术,进行应力开裂腐蚀的单独深度尺寸检测,涡流检测ECT可使用铅笔探针和一些更先进的技术,如图 5所示。

(3)检测方法的局限性染料渗透剂和磁粉检测MPI。①所需表面处理时间长(如涂层去除,清洁等)。②粗略的即时报告,有限的记录保持能力,无深度尺寸量化。③与化学品使用有关的环境影响问题。

涡流检测ECT。①只有基本信号可用于解释检测结果(无成像)。②只能采用手动扫描,主要依赖于操作员,耗时。③有限的数据存储。④无法实现真正的深度提离。

3 切向涡流阵列 TECA技术

3.1 检测原理

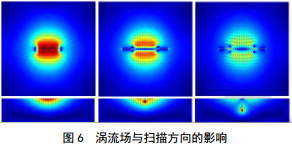

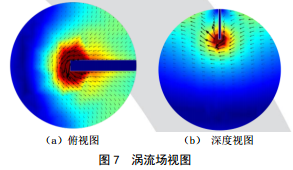

切向涡流阵列TECA线圈的布置改善了表面裂纹失效缺陷的响应,涡流EC方向垂直于扫描方向,涡流场绕过其周围贴近纵向裂缝,直接受表面破裂及其尺寸的影响,如图 6和图 7所示。

3.2 信号特征

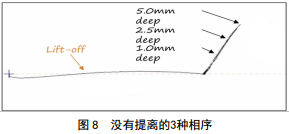

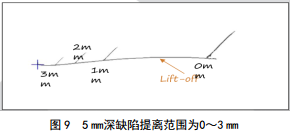

涡流EC信号表现出恒定特性,具有裂纹尺寸量化功能。①可检测近乎平面和水平的提离信号。② 所有类似裂纹的显示特征都具有与水平相同的相序,如图 8和图 9所示。③信号的垂直幅度与缺陷深度相关联。④信号水平幅度与采用提离大小相关联。

3.3 专用解决方案

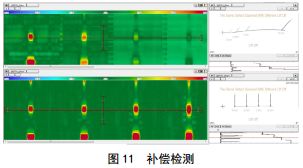

采用开发的先进专用软件,特别是简化的标准化探头和校准,进行了实时提离检测和补偿检测,如图 10和图 11所示。

通过渗透率变化补偿,提高深度尺寸定位的可靠性,使缺陷可视化和量化。使用2次C扫描中的信号组合,根据 C扫描中的亮点确定“深度”,根据C 扫描中的2个对齐点确定“长度”。借助简单的数据分析,所有检测信息都以图示方式显示;设计自动调整大小的专用尺寸分析工具,即可清楚尺寸信息(深度、长度和提离)。

4 TECA技术针对疲劳裂纹

4.1 专用解决方案特性

可用于对接焊缝检测的专用解决方案,主要特性如下。

(1)采用Sharck BW探针,适用于焊接凸台,一次覆盖范围(帽、趾、热影响区)大,达53 mm,遥控按钮。

(2)检测能力,针对轴向和横向开裂、表面破裂,长3 mm,深0.5 mm。

(3)尺寸调整功能,可以实现长12.5 mm、深1 mm缺陷,以及深度7 mm、最大提离3 mm检测。

4.2 技术指标影响因素

技术指标中考虑了缺陷长度对检测和尺寸量化能力的影响。其一缺陷方向影响,可以使用一个或多个C-Scans扫描成像判断任一方向的缺陷,信号受长度C扫描影响和反转,需要准确评估低于20°的缺陷。其二缺陷长度影响,当缺陷长度大于TECA涡流阵列元件时,尺寸量化不受影响;而如果不进行补偿,则不能检测小于12.5 mm的缺陷尺寸,因此需要开发短缺陷的深度量化补偿工具。

5 TECA技术针对应力腐蚀开裂(SCC)

5.1 SCC专门解决方案功能

针对SCC的专门解决方案,可实现以下功能。

(1) Sharck HR探针。①适应各种覆盖范围(外径254 mm)。②一次通过的大覆盖范围为73 mm。③速度快,可达600 mm/s。

(2)可检测性能。①轴向短而浅的开裂。②表面破裂。③长1.5 mm以上,深0.25 mm以上。

(3)尺寸调整功能。①长6 mm以上,深0.25 mm以上。②最大深度3 mm。③最大提离2 mm。

5.2 实验验证

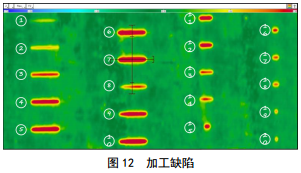

为了全面评估SCC类型缺陷的适应性,评价缺陷形状对检测的影响、缺陷长度对检测和尺寸调整能力的影响、分辨率功能,通过实验进行验证。将610 mm管道的一部分,经电火花加工(EDM),深度范围为0.25~5.00 mm,长度范围为3~25 mm,如图 12所示。

5.3 检测结果

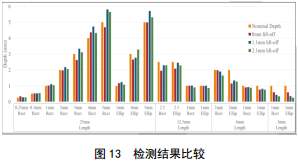

经检测所有加工缺陷,在0.25~3.00 mm深度范围内,检测误差+/-10%;同时也通过了最大提离2mm验证。但对于长度短于5 mm的较小缺陷,特别是长度与深度比小于3的缺陷,检测结果略微偏小。结果如图 13所示。

6 实际应用

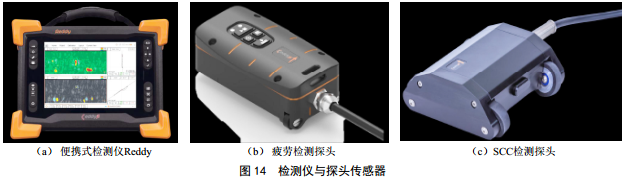

根据切向涡流原理,提出了一套完整的专用解决方案;设计了专为现场使用的便携式检测仪Reddy®;开发了嵌入式Magnifi软件;开发了SharckBW探头用于管道焊缝的疲劳开裂、 sharck HR探头用于管道母材的SCC,如图 14所示。

7 结论

(1)切向涡流阵列TECA元件是经过精心设计和定位的线圈组合,可从碳钢表面开裂切线处获得可利用的涡流EC特征。

(2)切向涡流阵列TECA被证明具有可靠的检测概率,并且表现出与传统方法相当的性能。

(3)切向涡流阵列TECA可减轻人为因素造成的潜在判断错误,获取其他方法无法重复或得到的沟槽检测结果。

(4)切向涡流阵列TECA显示出优于其他技术的强大优势,例如实时提离检测和补偿,渗透率补偿以及缺陷长度和深度尺寸的量化能力。

(译自: CIPC 2017-Eddyfi Paper-Pipeline Integrity.)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号