专访何仁洋博士:国外高钢级管道环焊缝失效研究进展及相关建议

来源:《管道保护》杂志 作者: 时间:2019-7-12 阅读:

《管道保护》编辑部: 高钢级油气管道是管道领域的研究热点和发展趋势。当前,我国高钢级油气管道建设规模居世界第一,发展成就举世瞩目。但近年来发生的几起管道事故,引起行业对高钢级管道环焊缝问题的高度关注。国外高钢级管道应用也有环焊缝失效的案例,并开展了相关研究。他山之石,可以攻玉。为此,《管道保护》主编朱行之采访了中国特种设备检测研究院副院长何仁洋博士,就国外高钢级管道环焊缝失效现状、研究进展及对我国相关工作的建议等话题谈了自己的看法,现摘要刊登如下。

问:国外高钢级管道环焊缝有无失效案例?原因是什么?

答:高钢级管道环焊缝失效问题,在10年前就引起美国管道行业的高度重视。

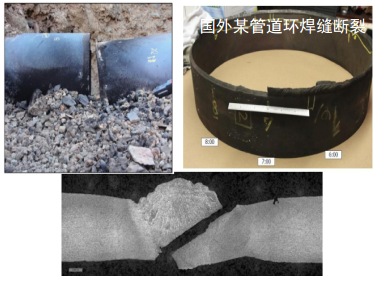

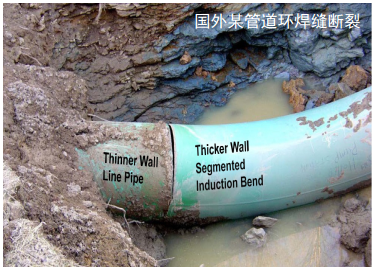

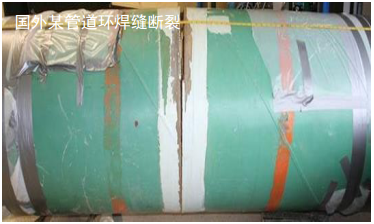

2008-2009年美国在管道建设压力试验过程中发生多次高钢级管道环焊缝开裂事件。这些事件存在以下共性特征:①钢级为X70或X80、且管径大于DN 500。②失效内压低于设计工作压力。③失效焊缝根焊和热焊采用纤维素焊条焊接或是经过返修的自动焊焊缝。④焊前预热和层间温度控制不到位。⑤焊后无损检测时间不足24 h,大部分焊缝存在延迟裂纹。⑥多为不等厚过渡、连头口、错边等应力集中焊口。美国将这些失效机理归结为氢致开裂(HAC),主要理由是:①采用纤维素焊条,导致焊缝氢含量增加。②无损检测时间不足24 h,导致焊后延迟裂纹未能被检测出来。③不等厚过渡、连头口、错边等原因导致的局部应力集中。随后美国管道和危险物品安全管理局(PHMSA)发布了两份公告,一是要求在钢管制造过程中,严格控制管材化学成分、管材屈服和拉伸强度,缩小材料成分及性能波动范围(ADB―09―01公告);二是要求在管道安装过程中,优化不等厚接头设计、减少错边量、严格焊接及检测过程质量控制、减少组对及焊接残余应力等(ADB―10―03公告)。

在采取上述措施后,美国新建高钢级管道环焊缝失效事件仍不断发生,且呈现出不同的失效特征。比 如, 2014―2015年,美国发生典型管道环焊缝失效事件6起,其中4起发生在服役初期、 2起发生在水压试验期间; 2起为高频电阻焊钢管、 4起为螺旋缝埋弧焊钢管; 1起为材质X52, 4起为材质X70, 1起为X70―X80过渡焊。 X70管道的4起失效焊口全部采用手工电弧焊焊接, X70―X80过渡失效焊口为药芯焊丝填充和盖面。这6起失效事件,具有以下共同特征:①其中5起不存在焊接缺陷。②钢管化学成分、强度符合要求;③组对、焊接及检测符合API 1104―2013要求。④由于地面沉降等因素,导致普遍存在弯曲载荷。⑤焊缝拉伸强度和韧性符合要求,失效为塑性断裂,而非脆性断裂。目前分析认为,这6起事件失效的原因主要与焊缝低强匹配、热影响区软化和局部附加载荷有关。主要理由有:①在ADB―09―01公告后,钢管制造企业严格控制管材屈服强度值波动范围,实际管材屈服强度更接近标准规定上限,导致真实管材屈服强度远高于最小屈服强度,造成实际环焊缝为低强匹配。②钢管制造采用低合金化,主要依靠控轧控冷技术来保证管材强度,这导致焊缝热影响区氢致开裂敏感性降低、热影响区软化敏感性增加。③在管道实际建造和运行过程中,轴向应力普遍存在。

问:国外高钢级管道环焊缝相关研究进展如何?

答:为了研究和解决环焊缝失效问题,美国管道行业19家单位启动工业联合研究项目(JIP),旨在解决高钢级管道焊接问题,完善规范标准,为高钢级管道工程应用提供支持。同时国际管道联合会也加大研究力度,针对高钢级管道拟重新制定拉伸强度测试标准、重新制定屈服强度取值定义、完善焊接缺陷的评价方法等,希望从技术上降低环焊缝失效的风险。

目前上述研究还未形成最终结论,但已达成一些共识,主要包括:①现行钢管制造规范(API 5L)和现场焊接规范(API 1104)不能保证真实环焊缝具有良好的塑性。②管材实际强度过高,导致真实焊接接头为低强匹配,环焊缝成为最薄弱环节。③要系统考虑管材炼钢,钢管制造,焊接方法及工艺评定,管道设计、安装及服役条件一致性等诸因素,对管道最终真实性能和安全的影响。

此外,美国爱迪生焊接研究所在2006年的一份研究报告中指出:①X80/X100焊接接头设计应采用过强匹配原则,为确保焊缝实际强度高于母材强度,工程中会选择更高等级的焊材,即X80选择X90,甚至X100钢级的焊材,如X80选择E9018M或E101T1 ―GM等焊材,这种方法提高了焊缝强度,但往往导致韧性下降。②X80/X100焊缝的实际屈服强度、韧性对焊接冷却速度(与焊接线能量、预热温度、预热温度和层间温度等有关)极为敏感,冷却速度的细微变化,可能会导致焊缝强度和韧性发生较大变化,有可能造成实际焊缝呈低强匹配,也有可能造成焊缝高强度、低韧性。因此,高钢级管道焊接过程控制要非常严格,且非常重要。

在标准修订方面,由美国石油工程师学会(API)和美国气体协会(AGA)组建的油气管道现场焊接联合技术委员会正在考虑对API 1104进行修订、改版。此次修订的重大变化有:①可能将API 1104进行拆分,分为普通管材和高钢级管材两部分。②对高钢级管道的强度匹配、热影响区软化问题,提出应对措施。③对API 1104―2013的一些模糊、笼统的表述和规定进行修改。

问:对我国高钢级管道应用及研究有何建议?

答:从国外研究来看,高钢级管道焊接与传统低钢级管道焊接存在较大差异、且难度较大。美国高钢级管道失效案例与我国中缅天然气管道事故、泰青威管道事故有相似之处,但也不完全相同。比如, 2010 年以后,美国的6起失效案例,大多是沿热影响区的塑性断裂,而国内几起事故全部为贯穿焊缝纵断面的脆性断裂。当前,我国管道行业已经认识到国内高钢级管道环焊缝焊接及检测方面存在的不足,政府监管部门对此也非常重视,国务院领导批示,要求市场监管总局牵头开展高钢级天然气输送管道焊接及检测标准研究。目前市场监管总局委托中国特检院牵头,联合高校、研究院所和中石油、中石化、中海油等相关单位,组建了联合研究项目组,编制专项研究方案,启动了相关研究工作。因此,结合国内实际情况,建议做好以下工作。

(1)集中全行业力量开展联合攻关,加快高钢级管道强度匹配、焊接及检测、基于应变的断裂评价等方面的研究工作,揭示失效机理及主要影响因素,优化焊接及检测工艺,完善焊接、缺陷评定、质量管控相关标准规范。

(2)针对在役高钢级管道,首先要考虑原焊接工艺、施工质量、失效案例等因素,进行风险辨识和风险评估,按照风险评估结果,有序开展环焊缝隐患排查。高风险部位要加强地质灾害管理、应力分析和应力监测,同时结合高后果区管理等要求,提升风险管控和应急处置能力,防范重特大事故发生。

(3)对新建高钢级管道工程,首先要提高认识,要按照全生命周期完整性管理的思路,从规划设计、管材制造、焊接工艺、焊接过程控制、无损检测、施工与设计一致性等方面进行优化和控制,引入第三方监督机制,加强管道安装质量管控,切实提升管道本质安全水平。

(4)对于高钢级管材等新材料、新工艺的使用,应按照《特种设备安全法》要求,由监管部门组织经技术评审合格后,方可投入生产和使用。

简介:何仁洋,博士,研究员,中国石油大学(北京)研究生兼职导师,中国特种设备检测研究院副院长,国家市场监管总局压力管道安全技术中心主任,国家市场监管总局油气管道工程技术研究中心副主任,“国务院政府特殊津贴”获得者。长期从事油气管道等压力管道安全检验检测评价技术服务工作。主要研究方向为油气管道失效分析、检验监测、腐蚀与防护、风险评价、绿色延寿、完整性管理等安全保障技术。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号