美国:一起因建设期机械损伤隐患造成输油管道破裂泄漏事故

来源:《管道保护》杂志 作者:戴联双 时间:2019-7-17 阅读:

中石油管道有限责任公司

栏目主持人戴联双博士:美国于2008年至2009年建设了大量的API5L X70级钢管道,在打压过程和运行初期集中出现了环焊缝开裂、管体开裂等问题。发生事故的Keystone输油管道,即属于这一期间建设的管道。本起事故原因是由于建设施工期造成管道外表面机械损伤,运营期受疲劳载荷作用、机械损伤形成的沟槽尖端的裂纹不断增长和扩展,最终导致失效。根据事故调查报告推测, TransCanada公司如果及时开展针对裂纹的管道内检测和提前开展X70及以上钢级管道对缺陷的容限能力研究、优化缺陷修复标准,可能会避免此次事故发生。

1 事故概述

2017年11月16日,由TransCanada公司运营管理的KeyStone输油管道在美国南达科塔州的埃默斯特市附近发生破裂泄漏(图 1)。该管道的运行控制中心位于加拿大阿尔伯特省卡尔加里,数据采集和控制系统(SCADA)监测到发生泄漏即刻关断管道,现场确认管道发生破裂,泄漏量为794.9 m3。

美国运输安全委员会(NTSB)和管道与危险物品安全管理局(PHMSA)开展了失效管道的冶金检测,分析管道发生破裂可能的原因。作为正常调查程序的一部分, PHMSA提出将事故管节开挖、移送到NTSB位于华盛顿的实验室。

管道发生破裂时, Keystone管道正在开展内检测前的清管和声波泄漏检测工作。破裂发生前,清管器和声波泄漏检测器已经通过了距离破裂位置上游的卢登输油站截止阀,在准备通过下游的费尔内输油站 时,费尔内输油站于5:03打开了旁通,于5:24旁通完全打开后引起了上游卢登站的分输压力缓慢升高。破裂发生时,卢登输油站的压力从8.07 MPa上升到9.32 MPa。该管道自投产以来尚未运行任何内检测工具检测管道裂纹。

5:33,最先发现管道发生破裂,当时卢登输油站的分输压力明显下降,同时流速增快; 5:34,费尔内输油站压力下降; 5:36,控制中心的调度员启动紧急关断功能,隔离了事故管道; 5:45,通过远程控制阀隔离了失效区域;职员调查发生泄漏的管道位置;9:15确认管道泄漏的具体位置;职员随即通知了马歇尔县的应急服务机构、消防部门和马歇尔县的主管。应急响应启动后,设置了半径1.6 km的安全警戒区域。

2 管道系统

Keystone管道起点位于加拿大阿尔伯特省哈迪斯蒂市,输送原油至美国俄亥俄州库欣市和伊利斯诺斯州帕托卡市的终端。破裂发生在卢登输油站下游,里程位置为234.2 km,位于南达科塔州的马歇尔县。破裂位置管道2008年秋天开工建设, 2010年投产;管径762 mm,壁厚9.8 mm,按照API 5L X70标准制造,双面埋弧焊直缝管,溶解环氧粉末防腐涂层。管道施工和运行获得了特殊许可,运行压力可以达到80%最小屈服强度(SMYS)。

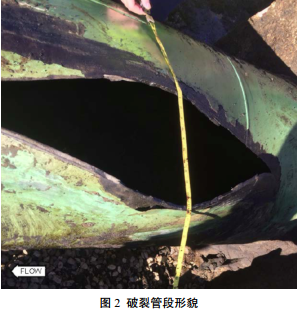

管道开挖后,在破裂位置发现了施工期间安装的混凝土配重块。破裂管段和一部分配重块运往NTSB的材料实验室进行检测。图 2为开挖后运送至NTSB前破裂管段形貌。

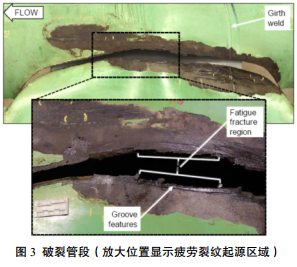

在NTSB材料实验室,清洗破裂管段后进行可视化检查。冶金专家发现破裂表面(140 mm长区域)沿长度方向的中部、棘轮标志、止裂线和其他特征表明初始在管壁外部的沟槽位置发生了疲劳裂纹开裂。疲劳的起源区域位于管道的顶部,距离纵焊缝165 mm,在开裂终点的上游位置存在密集的沟槽(图 3)。

3 事故原因

NTSB确定, Keystone管道发生失效的原因是疲劳裂纹开裂,裂纹来源于管道施工建设期对管道外表面的机械损伤,运营期受机械损伤的沟槽形成的裂纹不断增长和扩展到临界尺寸,最终导致管道破裂。

下一期将为大家介绍 “2014年3月12日美国纽约燃气管道爆炸着火事故”原因,并分享这次事故带来的经验教训,敬请关注。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号