B型套筒用于大口径高钢级管道环焊缝隐患治理的作业质量管控

来源:《管道保护》杂志 作者:孙宝龙;王志方;宋红兵 时间:2019-9-17 阅读:

孙宝龙 王志方 宋红兵

中国石油西气东输管道公司南京应急抢修中心

摘 要: 通过对中国石油西气东输管道公司近年来加装B型套筒过程中出现问题的原因分析,提出了质量管控措施,可为大口径高钢级长输管道加装B型套筒动火作业现场管理提供参考。

关键词: B型套筒;焊缝;裂纹;检测

中缅管道“7·2”“6·10”及泰青威管道“3·20”等事故发生后,大口径高钢级长输管道环焊缝缺陷的排查和修复提上了重要日程。 B型套筒与换管修复相比,具有开挖量小、对工艺运行影响小、无需停输放空及氮气置换等优点,国内外相关技术规范规定其为永久修复方式。

国内B型套筒材质均为Q345R普通容器钢,近来部分单位正在研发高钢级B型套筒,但大多处在试验阶段,技术尚不成熟,现场应用较少。目前,公司累计焊接B型套筒47处,共发现9处环向角焊缝出现了延迟裂纹,其他管道企业在大口径高钢级管道B型套筒焊接中也出现了裂纹缺陷。本文通过分析缺陷产生原因,从作业管控方面提出了改进措施。

1 B型套筒安装工序

1.1 组对

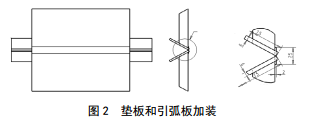

作业坑开挖完成后进行管道防腐层剥离、打磨,吊装B型套筒,加装垫板、引弧板。组对要保证套筒与主体管道环向间隙均匀,纵焊缝组对间隙要求3~6 mm。纵焊缝与管道之间必须加装垫板,避免纵焊缝焊接过程中与管道焊接在一起,组对后的情况见图 1。

1.2 纵焊缝焊接

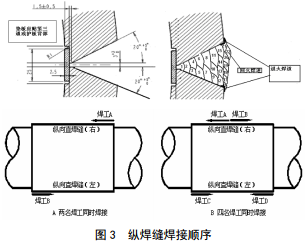

焊接前必须在纵焊缝两侧垫板上加装引弧板,加装方法见图 2。两道纵焊缝同时进行预热及焊接,焊接方向见图 3。预热温度要求100 ℃以上,根焊、热焊后自然冷却,进行干式磁粉检测;填充50%后焊接退火焊道,自然冷却,第二次干式磁粉检测;纵焊缝填充盖面最后焊接回火焊道,自然冷却后湿式磁粉、超声、相控阵检测。焊接过程中所有焊道接头要错开。

1.3 环向角焊缝焊接

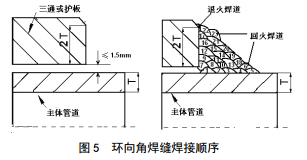

先进行下游侧环向角焊缝预热,预热温度要求80 ℃以上。由于管道内介质流速较大,加热设备能力受限,保证焊口预热温度较为困难,要根据情况降低介质流速。焊接预堆层、根焊、热焊后,缓慢冷却(通过缓慢降低中频功率实现)后干式磁粉检测;环向角焊缝填充50%,焊接退火焊道,缓慢冷却后干式磁粉检测;环向角焊缝填充盖面,完成盖面后立即将焊道加热到200~350 ℃保温2小时进行焊后热处理。下游侧环向角焊缝保温的同时可以开展上游侧环向角焊缝焊接,工序同上。为了保障焊接过程中层间温度不低于80 ℃,所有焊道均需分区分段焊接,分区情况见图 4。

焊接过程中,焊道1、 2、 3、 4、 5为预堆层,见图 5所示,焊道6为回火焊道,焊道7、 8、 9(根焊及热焊)交替焊接。采用的分区分段、回火技术、退火技术是最先进的在役维抢修技术,可有效防止快速冷却造成的氢致裂纹等问题,焊工需要接受专业培训。

1.4 检测

缓慢冷却后整体进行湿式磁粉、超声、相控阵检测。磁粉可检测表面或近表面缺陷,相控阵可高效率扫查焊缝,可检出焊缝内部气孔、夹渣、未熔合、裂纹等多种缺陷,对相控阵检测出的缺陷可用超声检测复核。

1.5 缺陷处理

角焊缝的返修补焊一般执行原焊接工艺,但需注意将缺陷打磨去除前需要预热,并在整个打磨、补焊中保持预热温度。如果缺陷位于浅表,打磨量未超过1 mm则打磨后圆滑过渡,可不进行补焊。如需要补焊,则打磨长度至少50 mm(未包括圆滑过渡段)。如缺陷在预堆层,则补焊后要重新盖面,即重新补焊图 5中5、 6、 18~23焊道;如缺陷在焊缝中部,则只对缺陷处进行补焊即可,但至少补焊3道,第3道为前2道回火。

2 存在问题

2.1 延迟裂纹

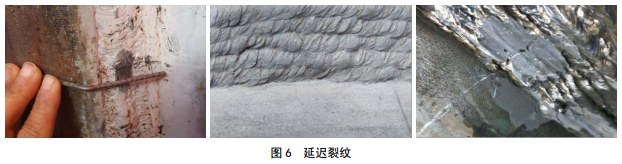

延迟裂纹(图 6)主要来自三大因素:一是氢的存在,二是应力存在,三是有氢致开裂倾向的焊接组织,典型特点是硬度过高,原因是碳当量过高、冷速太快。

(1)氢的存在。大部分B型套筒焊接需在非停输状态进行。根据GB/T 28055―2011《钢质管道带压封堵技术规范》和SY/T 6150.1―2017《钢质管道封堵技术规程第1部分:塞式、筒式封堵》, 1 016 mmX70、 1 219 mm X80管道焊接压力在7~10 MPa,要求流速小于10 m/s(部分焊接工艺规程配套施焊作业指导书要求7 m/s),如此高压力高流速状态下管道内部快速流动的带压气体带走焊缝区域的大量热量,焊接时不易保证预热及层间温度(80 ℃以上),焊接操作过程中剧烈的温度变化所导致的金属结构变化,致使产生裂纹的可能性大大增加。

(2)应力及焊接组织。管道、套筒自身材质问题所产生的局部硬点,以及焊接过程中温度变化所产生的热胀冷缩都会产生局部应力集中,环向角焊缝组织应力偏高,促进了延迟裂纹的萌生和扩展。

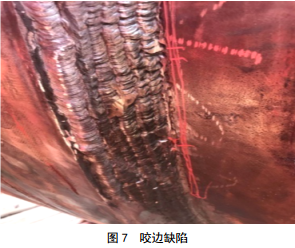

2.2 外观成型差、咬边、未熔合

图 7中焊缝外观成型差,这与焊缝质量有直接关系,如焊工水平、是否按规程操作等。焊接电流过大或焊接速度过快易导致咬边,图 7划线处,咬边处极易产生焊趾裂纹。

另外,如果安装时B型套筒与管道间隙较小(小于1 mm),当预堆层距离B型套筒端面较近时,易导致套筒与管道相连的第一道焊缝(根焊)未熔合。

2.3 B型套筒材质和焊接材料

(1) B型套筒质量。包括套筒本体是否存在分层、坡口裂纹、筒体变形等,以及B型套筒材质含碳量是否超标等。

(2)焊材问题。焊材可能存在不合格、过期,以及牌号错用,保存、使用不当造成性能改变等问题。

2.4 其他问题

(1)目前B型套筒焊缝无损探伤标准(规范)不统一。

(2)角焊缝检测无相控阵系列专用对比试块。

(3)相控阵检测准确度、检出率有待进一步确认。

3 管控措施

3.1 规范焊接工艺规程

委托有资质单位对焊接工艺规程进行升级。焊评模拟最恶劣工况,模拟测试多种参数下的焊接过程并进行质量评价,给出最优化方案,确保在现场施工时具备可操作性。焊评对各个施工步骤提出明确的指导意见,包括工艺选择、焊材选择、预热和焊后热处理标准和具体流程等。

3.2 严格按照规程施焊

施焊过程中严格按照该规程要求,管控流速、压力、温湿度、风速等关键因素,加装纵焊缝垫板、引弧板。根据焊工特点优化班次,由技师等水平较高的焊工负责打底、盖面等关键工序焊接。邀请焊接工艺评定单位专家到现场监督指导,确保每一个施工细节均符合焊接工艺要求。编制B型套筒安装检查记录表,详细记录焊评要求的相关要点,做到有据可查,为后续进一步分析做好准备。将组对情况、垫层、退火焊道、回火焊道等关键点作为停检点,检查合格方可进入下一工序。

3.3 选择含氢量较低的焊接方式

选择低氢、高质量焊材,尽量避免在湿度较高的 环境下施焊。调研国内外大功率中频加热器,择优进行现场试用,指导厂家进行改进,确保高流速下在线焊接的预热及层间温度满足焊接工艺规程要求。选用弹出式焊条保温桶,通过拨动手柄每次只弹出一根焊条,用一根取一根,确保规范操作的同时大大提高了效率。

3.4 安装前确认B型套筒质量

安装前对B型套筒进行分层检测和磁粉检测,确保筒体无分层、坡口无裂纹等缺陷。

3.5 提高组对精度

核实B型套筒外形尺寸合适无变形,在B型套筒与管道间垫焊条等方式提高组对安装精度,保证间隙均匀,方便施焊,进而提高焊接质量。根据焊接厚度要求及组对间隙,确定焊接宽度并在管道母材划线,确保焊道边缘整齐。

3.6 进行焊后热消氢处理

环向角焊缝焊接完成后立即对焊接位置加热到200 ℃~350 ℃后保温2小时进行热处理。

3.7 工艺及环境选择

由于B型套筒在线焊接时管道无需停输,对生产运行影响较小,因此在选择作业时间时较换管作业相对灵活,可根据管道输气量、天气等条件,择优选择环向角焊缝焊接时间(纵焊缝焊接对工艺无影响,可随时进行),尽量选择输气量低(流速低,预热及层间温度易保持)、天气好(湿度低)的情况下进行,并采用有效的防风防雨措施,确保焊接质量。

3.8 积极开展技术研究

开展高钢级 B型套筒研究 ,以便减薄套筒壁厚,减小焊接工作量。开展B型套筒全自动焊接技术应用试验,进一步保证焊接质量。

4 小结

针对B型套筒焊接过程中出现的延迟裂纹缺陷,提出了质量管控措施,可为现场作业提供参考。如何完全避免产生延迟裂纹,还需要进行多方位研究。

作者:孙宝龙, 1976年生,高级工程师, 2006年硕士毕业于中国石油大学(北京)油气储运专业,现主要从事天然气管道应急抢险技术管理工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号