美国原油泄漏事故是如何促进管道 内检测技术发展的

来源:《管道保护》杂志 作者:戴联双 时间:2020-2-4 阅读:

中石油管道有限责任公司

栏目主持人戴联双博士:回顾历史,油气管道事故是实现管道行业管理提升和技术变革的强有力推手。正如管道内检测技术的发展,很大程度来源于油气管道失效事故的启示。本文从Enbridge管道公司输油管道破裂事故入手,分析探讨其对裂纹内检测技术发展的促进作用。

1 Enbridge管道公司输油管道破裂事故

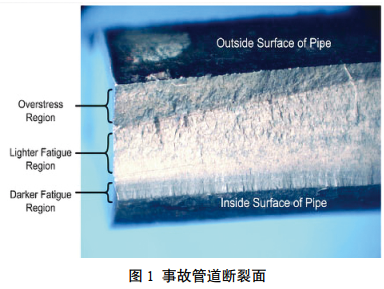

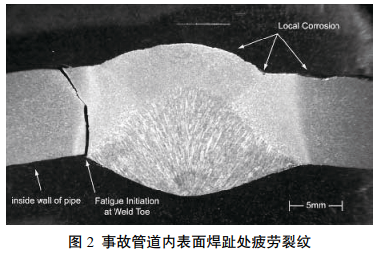

2002年7月4日, Enbridge管道公司( EnbridgePipelines, LLC)运营管理的管径863.6 mm输油管道在明尼苏达州科哈塞特市西部的一处沼泽地发生破裂,导致954 m3原油泄漏。事故经济损失约560万美元,没有造成人员伤亡。美国运输安全委员会( NTSB)事故调查报告(报告编号为PAR0401)记录了事故管道裂纹情况(图 1、图 2)。在靠近断裂两端的地方,疲劳裂纹氧化带延伸至管壁内约0.25 mm深,疲劳断裂的其他部分氧化程度相对较轻,有152.4 mm的中心疲劳区域裂纹较深,其中有大约63.5 mm的中心疲劳区域,疲劳裂纹几乎穿透管壁(图 1)。

2 事故调查报告中关于超声裂纹内检测技术发展要点摘录

从这起事故调查报告中可以追溯GE PII管道内检测服务公司针对液体管道的超声裂纹内检测工具发展沿革。 1991年, Enbridge输油管道发生破裂,导致6439 m3原油泄漏。该管道于1967年建成投产、管径863.6 mm、管材X52、壁厚7.9 mm、双面埋弧焊(DSAW),破裂发生在纵向焊缝焊趾处。 1992年12月, Enbridge对美国境内管径863.6 mm在役管道进行了可靠性评估。根据评估结果,进行了运行工艺的调整,减小了压力循环次数以及运行压力波动范围。针对1991年管道破裂, Enbridge在财政和技术方面支持英国天然气公司(British Gas, BG)开发超声内检测工具,目的在于通过内检测检测管道存在的裂纹缺陷。

据资料记载, Enbridge在1974年、 1979年、 1982年、 1986年、 1989年和1991年均发生了管道纵向焊缝失效事故,管道都由美国钢铁公司生产。经金相分析认定,破裂原因为焊趾处发生疲劳裂纹扩展导致失效。 Enbridge管径863.6 mm管道系统还使用了A.O.Smith公司闪焊管道、加拿大Phoenix公司电阻焊管道、 Kaiser Steel公司埋弧焊管道,而所有由疲劳裂纹引起的纵向焊缝失效管道都产自美国钢铁公司。

1996年, Enbridge采用PII( BG公司专业的管道内检测技术服务公司)开发的超声内检测工具检测了美国钢铁公司生产的管径863.6 mm的所有管道,并基于超声内检测结果开展了管道完整性评估,提出了维护维修建议和10年后进行再检测的计划。 1999年5月5日, RSPA(美国运输部管道与危害物质安全管理署( PHMSA)的前身)针对Enbridge提交的申请材料评估通过后,授权Enbridge按照《美国联邦法规》49 CFR 195允许的压力运行管道。 Enbridge称,超声内检测是减小或消除管道失效风险的最佳办法。这种超声内检测工具时速7.2 km/h,裂纹长度检测阈值是63.5 mm,检测精度± 10.16 mm;裂纹深度检测阈值是壁厚的25%,检测精度是± 25%壁厚。同时满足裂纹长度和深度尺寸,才会被报告为裂纹缺陷。

2002年7月4日管道发生破裂泄漏后, PII对1996年5月破裂位置超声内检测数据进行重新分析,发现该处存在异常特征,但是这个异常特征并没有满足裂纹认定标准(即至少满足10个裂纹特征认定指标之中的6个)。 PII在事故后声明,当时那个异常特征最多满足两个裂纹特征认定指标,且不满足一个重要裂纹特征认定指标(即当检测工具沿管道向下游移动并记录数据时,没有收到从顺时针和逆时针两个方向发出的确认信号);其原因主要为检测工具的1套里程传感器(共2套)距离纵向焊缝较近,这使得焊缝非常接近检测工具的超声波信号源,有可能阻断了信号。

1995年到1996年,超声内检测工具为Mark II版本, 1997年升级到Interim Mark III版本,新版本包含1套附加的偏置里程轮传感器,保障至少有一套传感器不会在纵向焊缝上运行。 1997年, Enbridge管道公司最先在加拿大使用PII公司更为先进的超声裂纹内检测工具(USCD), 2001年在美国首次用于检测管径863.6 mm管道。时速仍为7.2 km/h,裂纹长度精度±5 mm,裂纹深度精度±1 mm。

2001年7月(在2002年7月4日事故发生前一年),事故段管道完成了首次超声裂纹内检测工作。2002年9月,事故发生后两个月,才完成数据分析工作。检测报告显示:“经过超声裂纹内检测,管道的纵向焊缝部位没有新的裂纹类特征”。根据超声裂纹内检测报告, Enbridge开挖验证了所有裂纹类特征,以及所有美国钢铁公司管道的纵向焊缝部位发现的凹痕状特征。此次超声裂纹内检测发现了所有已采用套筒修复的内部裂纹,套筒内没有发现新的内部裂纹状迹象,无损检测也没发现新的迹象。 Enbridge现场开挖检测到另外21处没有被超声裂纹内检测工具检测到的外部焊趾裂纹,因其裂纹尺寸在内检测工具检测规格之下。 Enbridge也将此信息反馈给检测公司,以帮助其提高缺陷信号识别准确度。

2002年11月,对明尼苏达州到威斯康星州管段进行了超声裂纹内检测。 2003年2月,提交的检测报告显示美国钢铁公司生产的管道有121道焊缝存在285处缺陷特征,其中有6处类裂纹和29处凹痕状特征出现在纵向焊缝处或其相邻位置。经Enbridge对这6处类裂纹和其中4处凹痕状特征的开挖检测显示,其中3处类裂纹属于应力腐蚀裂纹, 2处位于纵向焊缝的焊趾位置, 1处为焊接成形不良。 1处凹痕缺陷为深度42%壁厚的裂纹缺陷, 2处为内部弧坑,另外1处是焊接成形不良。其余25处凹痕状特征靠近纵向焊缝位置或在纵向焊缝位置,被确定为低优先级。 Enbridge随后对所有凹痕状特征进行了开挖检测。

通过运营公司和专业内检测公司的不断合作,针对管道本体和制管焊缝裂纹类缺陷内检测技术得到较好的发展,逐步提高了超声裂纹内检测工具的检出率和检测精度。

附:英国天然气公司( BG)内检测业务发展沿革

英国天燃气公司( British Gas, BG)是英国最大的管道公司, 1972年,由英国燃气理事会(BritishGas Council)改组为BG。为了保障管道的安全运行, BG早期投入大量资金创建了英国燃气检测中心。 1986年,随着BG私有化,在线检测中心变为BG的管道完整性管理公司(PII)。

1977年, BG 开发了世界上第一台高分辨率漏磁检测器, 1978年成立检测中心, 共完成BG公司内部2万公里管道检测, 1981年检测业务拓展到其他公司管道。 1997年PII被英国Mercury Private Equity财团从BG公司收购,独立发展,为全球范围客户提供检测服务。 1999年PII收购德国Pipetronix公司(以超声内检测业务为主)、加拿大Positive Projects公司(主营小口径内检测业务),检测范围扩展为漏磁、超声波、 76.2~1 422 mm全尺寸内检测。 2002年美国通用电气公司以5亿美元的价格收购PII,成立GE PII,总部设在英国Cramlington。

下一期将为大家介绍 “国内外输油管道典型泄漏失效事件处置对比分析”,并分享这些事故带来的经验教训,敬请关注。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号