国产离心铸造耐热合金炉管研究进展

来源:《管道保护》杂志 作者:陈涛;陈学东 时间:2020-2-3 阅读:

陈涛1,2,3 陈学东1,2,3

1.合肥通用机械研究院有限公司·国家压力容器与管道安全工程技术研究中心;2.中国石化炉管质量检测检验与评估中心; 3.合肥通用机械研究院特种设备检验站有限公司

摘要:乙烯裂解炉和制氢转化炉是制取乙烯、丙烯和氢气等基础化工原料的核心设备,离心铸造耐热合金炉管是其关键部件。近年来,伴随生产规模扩大,装置不断大型化,加之介质劣化,使得炉管服役条件更为苛刻。简要介绍了国产离心铸造耐热合金炉管基于材料基因组的成分和组织调控技术、关键制备技术、在役炉管检测技术等方面的研究进展,并结合在线远程运维技术,提出了今后离心铸造炉管研究建议。

关键词:乙烯裂解炉;制氢转化炉;炉管;离心铸造;成分调控;组织调控;炉管检测

乙烯裂解炉和制氢转化炉是石油化工、煤化工装置的核心设备,离心铸造耐热合金炉管是其核心部件,主要材质为25Cr35NiNb+微合金和35Cr45NiNb+微合金[1-4]。以往国产炉管寿命短、可靠性差,失效时有发生[5,6]。近年来石化行业装置不断大型化,且介质渐趋劣化,对炉管寿命与可靠性提出了更高要求[7,8],如何提高炉管寿命成为制约装置长周期安全稳定运行的瓶颈难题。

2011年2月,中石化在合肥通用机械研究院成立“中国石化炉管质量检测检验与评估中心(简称炉管中心)”,主要承担新制炉管质量控制、研发及在役炉管安全保障等工作。其相关研究成果已在中石化、中石油、中海油、陕西延长等所属企业及印度等“一带一路”沿线国家广泛应用,显著提高了炉管性能。针对在役炉管安全保障,开展在役炉管损伤程度检测技术研究,为炉管更换提供科学依据。

本文简要介绍了国产离心铸造耐热合金炉管基于材料基因组的成分和组织调控技术、关键制备技术、在役炉管渗碳和蠕变检测技术等方面研究进展,并结合在线远程运维技术,提出了今后国产离心铸造耐热合金炉管研究建议。

1 国产炉管质量差距原因

尽管上世纪末我国离心铸造耐热合金炉管基于日本和法国技术实现国产化,但核心技术尚未掌握,炉管质量及稳定性方面与国外相差甚远。主要原因在于耐热合金炉管材料成分和组织设计等研究尚不充分。

1.1 未进行有效的杂质元素控制

杂质元素是影响材料高温性能的主要因素之一, ASTM A608要求杂质元素S≤0.045wt%[9], HG/T 2601―2011《高温承压用离心铸造合金炉管》和SH/T 3423―2011《石油化工管式炉用铸造高合金炉管及管件技术条件》中要求杂质元素S≤0.03 wt%、Pb≤100 mg/kg (ppm)[9-11];国内外设计单位技术条件中对杂质元素的要求比较宽松,如S≤0.03 wt%、Pb≤100 mg/kg (ppm)等,而且设计标准和技术条件对杂质元素的控制指标缺乏科学依据。此外,国内炉管制造厂对原材料的控制不够重视,致使有些冶炼炉管材料中杂质元素的含量较高。

1.2 未形成微合金化添加原则

微合金化元素能够提高炉管的抗蠕变性能和抗渗碳性能,然而国内对微合金化元素的添加缺乏技术支持,钛锆等微合金化元素对耐热合金材料性能的作用机制尚不明确,添加工艺仅模仿国外,微合金化元素的添加技术、烧损量、炉管实物中含量尚未精确掌握。

1.3 对金相组织的认识模糊

HG/T 2601―2011 《高温承压用离心铸造合金炉管》、 SH/T 3423―2011―T 《石油化工管式炉用铸造高合金炉管及管件技术条件》对晶粒度、晶型等金相的要求不明确,国内外研究对耐热合金炉管材料组织与寿命关系的认识也并不统一,且有些说法相互矛盾。

2 离心铸造炉管基于材料基因组的设计制备技术

通过2010年以来开展的新制炉管抽样检测工作,建立了炉管成分、组织和性能统计数据库,揭示了成分、组织对性能的影响规律,在此基础上,进一步通过成分、组织优化设计有效提升炉管材料抗高温蠕变性能,形成炉管基于材料基因组的成分、组织调控技术和关键制备技术,提升国产炉管质量。

2.1 新制炉管抽样复检

炉管中心成立以来,已经累计为中石化、中石油、中海油、陕西延长石油等所属的20余家企业提供新制炉管抽样检测服务,抽样对象包括青岛新力通、卓然靖江、烟台玛努尔等10余家炉管制造企业[12]。累计抽样1 500余件,检测不合格样共计127件,共向炉管制造企业出具整改通知单58份,降低不合格炉管进入石化企业的风险,为炉管长周期安全运行提供技术支持。

抽样检测项目主要包含化学成分、室温拉伸、高温持久以及金相低倍酸蚀等试验,形成炉管成分、组织和性能统计数据库。抽样检测结果表明,新制造炉管质量明显改善:如杂质元素含量降低,持久断裂时间提高,不合格率降低等,如图 1—3所示。

2.2 离心铸造炉管成分调控技术

通过定量添加试验探究杂质元素和微合金化元素含量对性能的影响规律,形成炉管材料基于寿命的成分调控技术,提出炉管及焊丝材料杂质元素成分及微合金化元素成分控制指标。

2.2.1 杂质元素控制

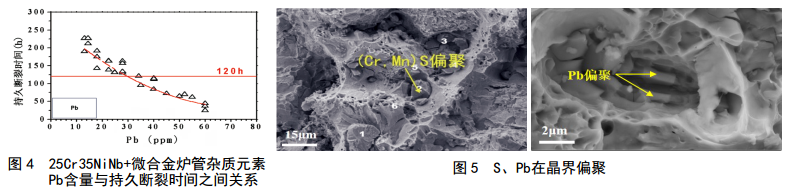

通过系统试验,探明了S、 Pb、 Bi等杂质元素对炉管高温蠕变性能的影响规律,对炉管母材中S、Pb、 Bi等提出了更精确的控制指标: S≤0.015 wt%,Pb≤20 mg/kg(ppm), Bi≤1 mg/kg(ppm)[13-16],对炉管焊丝成分也提出一定的控制要求: P≤0.010 wt%、S≤0.010 wt%、 Pb≤20 mg/kg(ppm)[17,18]。揭示了杂质元素作用机理: S、 Pb、 Bi在晶界偏聚,降低炉管的高温蠕变性能;杂质元素S偏聚到晶界形成(Cr,Mn) S,成为蠕变空洞有效形核位置; Bi和Pb元素以单质的形式在晶界偏聚,降低晶界表面能,促进蠕变空洞形核[19-21],如图 4、图 5所示。

2.2.2 微合金化元素控制

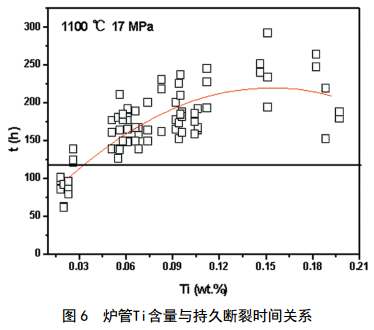

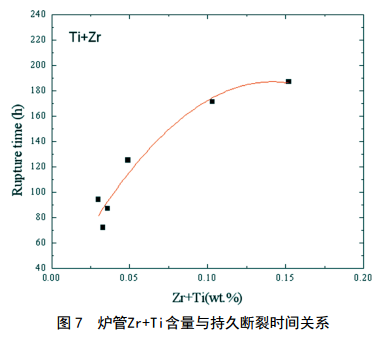

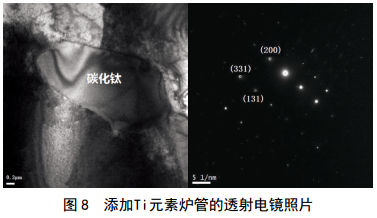

微合金化元素的添加显著影响炉管的抗蠕变性能,针对国内外对Ti、 Zr元素的添加尚无精确 的控制范围,通过系统性试验,揭示了Ti、 Zr元素含量与炉管持久断裂时间的关系,如图 6、图 7所示,提出了较为精确的Ti、 Zr元素控制指标,Ti: 0.03~0.15 wt%, Zr: 0.01~0.1 wt%, Ti+Zr:0.06~0.18 wt% 。如图 8所示, Ti、 Zr的作用机理类似,即含Ti量较高的炉管材料在高温过程中,(Nb,Ti) C的形成有利于延缓NbC向G相的转变[22]; Zr元素以ZrC或(Nb, Zr) C形式存在,在晶界起到了强化晶界的作用。同时阐明了炉管焊接接头中Ti和W元素强化机理,首次提出焊丝中Ti和W元素控制指标, Ti:0.05~0.15 wt%, W: 0.3~1.0 wt%[17,18]。

2.3 离心铸造炉管组织调控技术

对制备出的不同组织状态炉管进行系列高温性能试验,探明柱状晶比例、晶粒度等级、初生碳化物析出形态与炉管高温蠕变性能的关联规律,建立炉管材料基于寿命的组织调控技术。

2.3.1 晶型比例

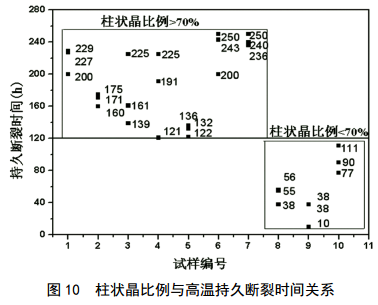

针对标准或技术协议中炉管宏观晶型要求不统一的问题,研究了柱状晶比例与高温蠕变性能之间的关系,提出晶型比例控制指标为柱状晶比例≥70%。典型炉管宏观晶型如图 9所示。图 10给出不同柱状晶比例试样的高温持久断裂时间,随着柱状晶比例的减少,高温持久断裂时间降低,建议炉管柱状晶比例不得低于70%[23,24]。

2.3.2 晶粒度

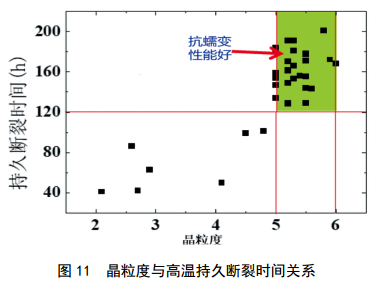

鉴于炉管材料相关标准及技术协议中尚未对炉管奥氏体晶粒度提出控制指标,研究了炉管奥氏体晶粒度与高温蠕变性能的关系,提出炉管奥氏体晶粒度控制指标: 5.0~6.0级。如图 11所示,晶粒度在5.0~6.0级,能够满足试验温度1 100 ℃、试验应力17 MPa条件下持久断裂时间不低于120 h的要求[23,24]。

2.3.3 初生碳化物形态

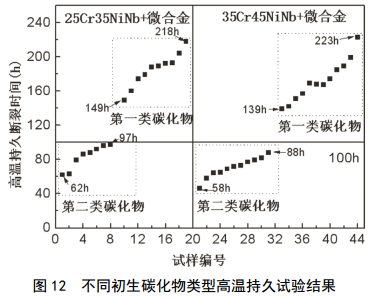

根据金相试验观察结果,按照晶界碳化物条的数量、长度、条间距、碳化物之间角度等,对炉管初生碳化物进行半定量描述,分为第一类和第二类初生碳 化物[25],第一类初生碳化物组织为晶界骨架状、细条状Cr碳化物+短棒状、颗粒状NbC,第二类初生碳化物组织为晶界团簇状、细颗粒状、点划线状Cr碳化物+团簇状NbC(或者G相)。具有第一类初生碳化物的炉管试样高温持久断裂时间显著高于具有第二类初生碳化物的炉管试样,如图 12所示。因此将炉管原始铸态组织中初生碳化物控制为第一类。

2.4 离心铸造炉管关键制备技术

炉管的成分、组织主要取决于熔炼、铸造成型等工艺,开展熔炼过程控制工艺和铸造成型工艺研究,形成长寿命高可靠性炉管制备关键技术。

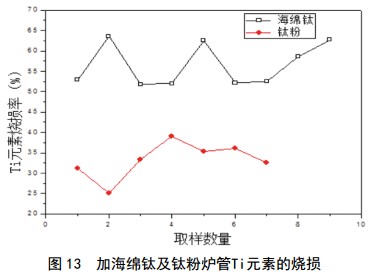

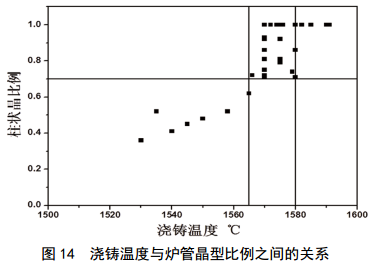

针对熔炼过程中Ti烧损严重的问题,开发了钛粉添加工艺。如图 13所示,通过钛粉添加工艺Ti的烧损率小于海绵钛,并能有效保证钛的溶解,避免夹渣的出现[26]。图 14给出了离心铸造关键工艺参数与炉管晶型比例之间的关系,得到优化的成型工艺控制指标:浇铸温度控制在1 565~1 580 ℃,型筒最高转速控制在2 600~3 000 r/min,型筒振幅<0.6 mm。

3 在役炉管检测技术

通过千余批次在役炉管性能检测,基于磁场强度原理,在国内首次建立了炉管渗碳程度检测和蠕变裂纹检测技术方法,为在役炉管的性能检测提供了有效技术手段。

3.1 在役炉管渗碳损伤检测技术

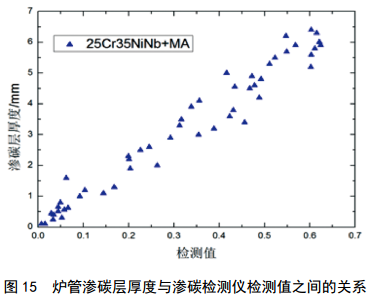

通过自主研发的渗碳检测仪开展不同服役年限、不同渗碳程度的炉管渗碳层厚度检测,结合试验室理化分析,研究渗碳层厚度与磁场强度变化的关联关系,建立炉管渗碳程度判定标准曲线,提出在役乙烯裂解炉管渗碳检测技术方法。

图 15给出渗碳检测结果与炉管渗碳层厚度之间的关系。由图可见:渗碳检测值随着渗碳层厚度增大而增大,表现出良好的对应关系[27]。

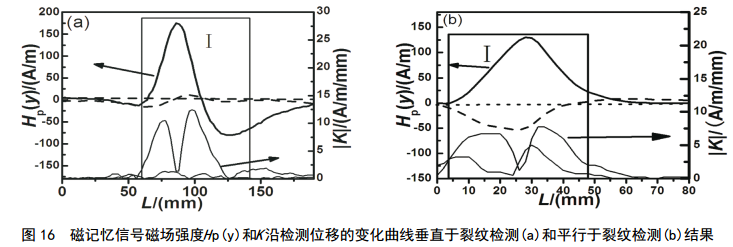

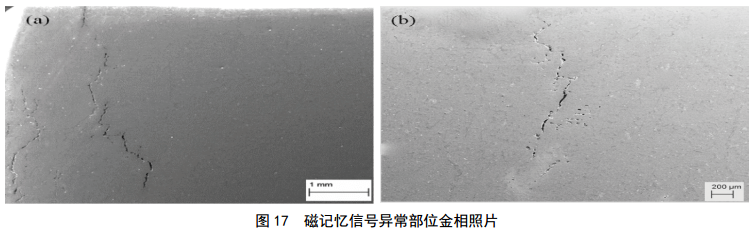

3.2 在役炉管蠕变损伤检测技术

通过磁记忆检测仪开展不同服役年限、不同蠕变损伤程度的炉管检测,结合试验室理化分析,研究蠕变损伤程度与磁场强度变化的关联关系,形成一套基于磁场强度的在役乙烯裂解炉管蠕变裂纹检测技术方法[28]。图 16为沿轴向检测时炉管标记处的磁信号变化。可以看出,该部位H p(y)变化明显,△H p约为250 A/m,该部位K 较高,最大值达12.8 A/m·mm﹣1。将磁记忆信号异常部位解剖进行金相检测,如图 17所示,可以看出这些裂纹均沿晶界扩展。左侧起第1组由两条从外壁向内壁扩展的裂纹组成,最深为3.82 mm。裂纹宽度最大达0.1 mm,肉眼可见。第2组则由多条从内壁向外壁扩展的裂纹组成,最深达4 mm,裂纹区域宽3.47 mm[29]。

4 工作展望

针对离心铸造炉管,今后将继续完善基于相图计算方法的合金相形成与演变预测准则,并利用析出相高温粗化模型,实现对高温服役条件下合金相预测及控制;完善基于凝固组织模拟的离心铸造工艺设计准则,实现炉管材料铸造工艺参数优化与凝固组织控制;完善基于机器学习方法的炉管高温服役性能预测准则,并通过优化算法实现对炉管材料组织、工艺及成分的反向按需设计。另一方面深入开展高精度测温方法与技术、监测数据深度分析方法、损伤特征参量表征方法研究,集成燃烧可视化与炉管温度场监测、结焦/烧焦分析、炉管损伤评估与可靠性分析、专家系统诊断等技术,研发乙烯装置裂解炉和制氢装置转化炉炉管安全监测与管理系统,实现对乙烯装置裂解炉和制氢装置转化炉炉管的健康监测、安全评价和智能预警,确保设备长周期稳定运行。

致谢:本项研究工作得到了国家重点研发计划(No. 2017YFF0210402)和安徽省杰出青年科学基金(No. 1708085J05)的支持。

参考文献:

[1] Liu C, Chen X, Chen T, Nie D F, Wang L. Carbidetransformation in carburized zone of 25Cr35NiNb+MA alloy after high-temperature service. Materials atHigh Temperatures, 2016, 33(1): 98-104.

[2] Liu C J, Chen X D, Chen T, Lian X M, Sun J F.Phase Transformation of Nb in Carburized Zone of25Cr35NiNb+ MA Alloy after Service. ProcediaEngineering, 2015, 130: 693-700.

[3] Chen T, Chen X D, Liu C J, Ye J, Nie D F.Carburization of ethylene pyrolysis furnace tube ina petrochemical plant[J]. Journal of Pressure VesselTechnology, 2015, 137(6): 061403.

[4] 胡盼,张强,刘春娇,陈涛,陈学东. Cr25Ni35Nb炉管焊缝在高温硫和混合盐环境中的腐蚀行为研 究. 热加工工艺, 2018, 47(23): 21-24.

[5] Chen T, Chen X, Liu C, Fan, Z.C. Failure analyses ofcentrifugal casting ethylene pyrolysis furnace tubesfrom microporosity defects. Engineering FailureAnalysis, 2019, 102: 318-326.

[6] 陈涛,陈学东,刘春娇,张强. 乙烯裂解炉管焊缝腐蚀原因分析. 压力容器, 2017, 34 (11): 10.

[7] 何细藕. 乙烯裂解炉技术进展. 现代化工, 2001,21(9): 13-17.

[8] 李文辉,蒋元丁. 烃类―蒸汽转化炉的回顾与展望. 石油化工设备技术. 2009, 30(6): 63-68.

[9] ASTM A608/A608M-14 Standard Specification forCentrifugally Cast Iron-Chromium-Nickel High-AlloyTubing for Pressure Application at High Temperatures[S].

[10] HG/T 2601-2011 高温承压用离心铸造合金炉管[S].

[11] SH/T 3423-2011 石油化工管式炉用铸造高合金炉管及管件技术条件[S].

[12] 陈涛,陈学东,吕运容,艾志斌,范志超. 国产乙烯裂解炉管抽样检测状况.压力容器, 2014, 31(3): 45-55.

[13] 陈学东,陈涛,刘春娇,连晓明,范志超. 一种乙烯裂解炉管用微合金化25Cr35NiNb合金钢:中国, 201510482301.7[P]. 2017-09-26.

[14] 陈学东,刘春娇,陈涛,连晓明,叶娟,范志超.一种乙烯裂解炉管用微合金化35Cr45NiNb合金钢:中国, 201510482318.2[P]. 2017-04-12.

[15] 陈学东,陈涛,刘春娇,吕运容,范志超. 一种离心铸造合金炉管的检测方法:中国, 201310251232.X[P]. 2014-12-10

[16] 陈学东,刘春娇,陈涛,范志超. 一种离心铸造炉管的掺炼识别方法:中国, 201510085540.9 [P]. 2018-01-12

[17] 陈学东,陈涛,刘春娇,连晓明,范志超. 一种乙烯裂解炉管用微合金化25Cr35NiNb焊丝:中国,201510482301.7[P]. 2017-05-31.

[18] 陈学东,刘春娇,陈涛,连晓明,范志超. 一种乙烯裂解炉管用微合金化35Cr45NiNb焊丝:中国,201510482393.9 [P]. 2017-10-27.

[19] Tao Chen, Xuedong Chen, Juan Ye. Sulfur effectson high-temperature creep and fracture behaviorof 25Cr35Ni-Nb alloys. Journal of Pressure VesselTechnology, 2014, 136, 041407-1-7.

[20] Tao Chen, Chen Xuedong, Yunrong Lv, Juan Ye, XiyunHao. Effects of trace Pb on creep and fracture of 25Cr35NiNb alloy, Proceedings of the ASME 2015 Pressure Vessels& Piping Division Conference, 2015, Boston, USA.

[21] Tao Chen, Xuedong Chen, Xiaoming Lian, ChunjiaoLiu, Jiafan Sun. -Effect of impurities on the creepbehavior of centrifugally cast 25Cr-35Ni-Nb alloy.High-temperature structure integrity of Nickel-basedalloy components. ISSI 2011, 37-42.

[22] Tao Chen, Chen Xue-dong, Xiao-ming Lian, Zhichao Fan. Effect of Ti additions on microstructureand mechanical properties of centrifugally cast 25Cr-35Ni-Nb alloy, Proceedings of the ASME 2016Pressure Vessels & Piping Division Conference,2016, Vancouver, BC, Canada.

[23] 陈涛,陈学东,刘春娇,吕运容. 离心铸造乙烯裂解炉管高温持久试验的金相组织影响.第八届全国压力容器学会会议论文, 2013, 140-147.

[24] Tao Chen, Xuedong Chen, Yunrong Lu, XiaomingLian, Juan Ye. Influence of grain shape on stressrupture life of centrifugal casting 25Cr35Ni-Nb alloytubes, Proceeding of ICPVT-13, 2012, London, UK.

[25] 陈涛,陈学东,刘春娇,钱兵. 裂解炉管初生碳化物分类及对高温持久性能影响. 机械工程学报,2018, 54(8): 109-116.

[26] 李栋,张爽,李慧,周乙中. 离心铸造中微合金元素钛添加工艺及其对高温持久性能影响. 铸造技术, 2018, 39(3): 593-596.

[27] 连晓明,陈学东,李毅,陈涛,叶娟. 基于磁感应强度的25Cr35NiNb+MA裂解炉管渗碳检测研究, 压力容器, 2016, 33(5): 56-61.

[28] 陈学东,郭鹏举,陈涛,关卫和,刘春娇,连晓明,吕运容,范志超. 一种乙烯裂解炉管磁记忆检测及安全评估方法:中国, 201510001746.9[P]. 2017-04-12.

[29] Pengju Guo, Tao Chen, Xiaoming Lian, Juan Ye, WeiheGuan, Xuedong Chen. Detection of cracks in 25Cr35NiNbethylene pyrolysis furnace tubes by metal magneticmemory technique. Journal of Pressure Vessel Technology,2017, 139(2): 024501.

作者:陈涛, 1976年生,教授级高级工程师,主要从事耐热合金炉管相关研究工作。陈学东, 1964年生,研究员,中国工程院院士,主要从事承压设备安全保障工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号