隋永莉:关于管道环焊缝焊接技术相关问题的探讨

来源:《管道保护》杂志 作者: 时间:2020-9-16 阅读:

隋永莉

《管道保护》编辑部:2019年1月,我们邀请中国石油天然气管道科学研究院有限公司企业一级专家、中国石油管道局工程有限公司首席焊接技术专家隋永莉针对管道环焊缝的10个问题与读者对话(详见《管道保护》 2019年第1期)。本期我们再次邀请隋永莉专家就西气东输管道公司、西部管道公司、西南管道公司、北京天然气管道公司、中国管道公司、中国特检院、管道局维抢修分公司等单位提出的管道环焊缝焊接技术的相关问题交流探讨,涉及4个方面共25个问题,敬请大家关注,并欢迎参与讨论。(邮箱: guandaobaohu@163.com)

隋永莉: 非常感谢《管道保护》给我这样一个机会,与大家共同交流探讨管道环焊缝焊接技术的相关问题。各位同行提出的问题涉及专业面广,有一定深度,我尽可能给出个人见解,但对于非本专业问题的理解难免有不到位、不准确之处,敬请各位同行指正。

1 环焊缝焊接施工问题

(1)现行标准只允许1次返修,现场存在的非受控2次返修有何危害?这类焊口的力学性能能否满足设计运行工况的要求?

中国石油天然气管道科学研究院有限公司(以下简称管道研究院)承担的中石油股份公司科研课题《油气管道环焊缝质量控制关键技术研究》(2014B―3314―0501),针对X80钢管环焊缝进行了4次返修的打磨焊接操作和接头理化性能检测的试验工作。结果表明, 2次、 3次和4次返修焊接后环焊接头的焊缝金属和热影响区强度、韧性、硬度、金相组织等理化性能均满足相关标准和工程设计要求,且多次返修与一次返修的焊接接头理化性能差异微小。

一次返修和多次返修带来的危害不是焊缝金属或热影响区的强度、韧性、组织等理化性能的恶化,而是打磨和返修焊过程中的拘束应力易导致焊接冷裂纹,尤其是针对根部焊缝的全打透返修操作,返修位置存在很强的局部拘束应力,当预热不足、焊材使用错误或焊接操作不当时,很容易在返修焊缝或附近的原始焊缝上发生冷裂纹。因此,返修焊接工艺通常强调进行整口预热且预热温度足够高,使用低氢型焊条(不允许使用纤维素焊条、自保护药芯焊丝等焊材),选用具有返修资格、操作技能优秀的焊工。

国外油气管道和压力容器的相关制造标准,如API 1104《管道及相关设施焊接》、 ASME IX《锅炉和压力容器规范:焊接和钎接评定》、 ASME B31.4《液体和矿浆管线输送系统》、 ASME B31.8《输气和配气管道系统》、 DNV OS F101《海底管线系统规范》、 EN 13445―4《非受火压力容器制造》、СНИП III―42―80《干线管道 施工规程和工程验 收》等均没有对返修次数进行限制性规定,但都规定了返修过程的管控措施,包括焊接工艺规程、焊接人员、缺陷去除、无损检测方法、焊材类型和过程监督等。国内金属管道和压力容器制造标准中,GB 50236―2011《现场设备、工业管道焊接工程施工规范》、 GB 50235―2010《工业金属管道工程施工规范》、 GB 150―2011《压力容器》等也没有返修次数限制性规定; 而GB/T 50369―2014《油气长输管道工程施工及验收规范》规定“焊缝在同一位置的返修不得超过2次,根部只允许返修1次”, JB/T 4709―2000《压力容器焊接规程》规定“同一部位返修不宜超过2次”;但JB/T 4709―2000升版为NB/T 47015―2011《压力容器焊接规程》后,删除了对返修次数的限制,规定“返修焊接应得到业主的书面认可并记录返修位置”及其他技术要求。

(2)现场施工大量采用火焰切割,部分连头焊口反复多次切割,再用砂轮打磨后进行焊接。热切割对焊缝性能影响有多大?

《油气管道环焊缝质量控制关键技术研究》(2014B―3314―0501),针对X80钢管进行了机加工冷切割和火焰热切割两种坡口加工方式对环焊质量影响的对比试验工作。结果表明,机加工冷切割和火焰热切割形成的坡口,焊接后的焊缝金属和热影响区强度、韧性、硬度、金相组织等理化性能均满足相关标准和工程设计要求,且两种坡口加工方式的环焊接头理化性能差异微小。

火焰切割的实质为预热—燃烧—吹渣过程,即铁在纯氧中的燃烧过程,而非熔化过程。焊接过程的实质是钢管和焊接材料的共同熔化—冶金反应—结晶凝固的过程。钢的燃点为970 ℃、熔点为1 500 ℃,焊接熔池最高温度1 750 ℃。因此,火焰切割时受热影响区域的范围和最高温度均弱于焊接过程。

国内外油气管道和压力容器制造相关标准,都针对可能引起失火或爆炸危险的区域规定使用冷切割方式,以确保作业安全。针对其他工况条件则没有限制使用火焰切割的规定。

(3)不等壁厚、弯头等位置出现环焊缝失效的概率较大,主要原因是什么?

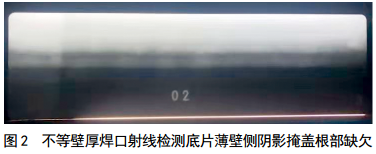

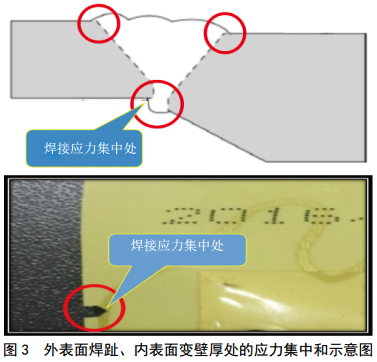

不等壁厚(大错边量)处的环焊缝失效往往与下述三个原因有关:不等壁厚(大错边量)焊口单面焊双面成型操作困难,如图 1所示,根焊时难以得到满意的背面焊缝成型,往往在薄壁侧存在未熔合、未焊透和焊趾锐角等开口缺欠;不等壁厚焊口的射线检测评判困难,如图 2所示,薄壁侧底片的阴影往往掩盖了根部开口缺欠,造成漏评、误评等;不等壁厚(大错边量)焊口由于几何形状突变使得此处存在应力集中,如图 3所示,如果该焊口再承受较大的外载荷,根部的开口缺欠在很大局部应力作用下容易扩展成为裂纹源,进而引发环焊缝开裂或断裂。

弯头处的环焊缝失效往往与不等壁厚焊口及弯头的母管材料有关。有些环焊缝失效发生在厚壁侧的弯头或三通等管件上,其原因通常与管件原材料的焊接性差有关。现行管件标准和设计文件往往将管件钢和管线钢的材料型号混用,造成焊接工艺不当或错误。高钢级管线钢是晶粒细化的低合金高强钢,交货状态 通常是形变热处理状态,其含碳量和碳当量低,杂质元素含量很低,冷裂纹和热裂纹倾向低。管件钢是传统的低合金高强钢,交货状态是调质态,其含碳量和碳当量较高,冷裂纹和热裂纹倾向高于管线钢。弯头、三通、汇管等管件钢应单独开展焊接工艺评定,并据此制定焊接施工措施。

(4)如何提高三通、弯头等管件不等壁厚对接焊口的一次合格率?不等壁厚焊口的孔锥型内坡口目前还存在哪些问题?

提高三通、弯头等管件不等壁厚对接焊口的一次合格率需从两个方面着手,一方面针对管件类材料制定焊接工艺,另一方面是不等壁厚焊口的根焊质量控制。

三通、弯头等管件的焊接首先需要使用正确型号(如Q345D、 A516Gr.70、 P460Q等)的材料,而不应与管线钢型号(如L555M、 X80M等)混淆;其次管件钢应依据母管原材料的焊接性制定环焊工艺,尤其需注意预热温度、焊接材料和焊后热处理措施的选择。

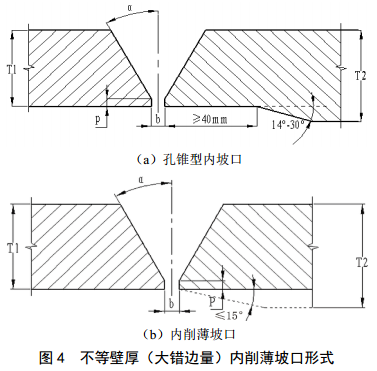

不等壁厚(大错边量)对接焊口的焊接,应采用内削薄的坡口形式以保证根焊焊缝的成型,提高焊口的一次合格率。目前厚壁侧钢管的削薄方式有两种,分别如图 4(a)和图 4(b)所示。其中,孔锥型内坡口的主要问题有三方面,首先是管件厂和钢管厂的坡口加工能力尚不能达到普遍满足要求的程度,尤其是要求孔锥型坡口的圆孔长度达到150 mm时,能够达到的厂家更少;其次是管道地区等级改变、钢管切割后现场还不具备坡口加工能力;最后是孔锥型坡口的圆孔与锥孔间的变角度拐点处应圆滑过渡,宜采用2.5°及以上的圆弧刀加工出过渡面,避免出现尖角状的形状突变。

2 环焊缝焊接工艺问题

(5)手工焊、半自动焊和自动焊的适用范围是怎样的?

手工焊(SMAW)主要用于大口径、高钢级管道的返修焊及站场小口径工艺管道的焊接,主要焊接工艺包括低氢焊条电弧焊、氩电联焊, X65及以下钢级管道也可采用纤维素焊条进行根焊。

自保护半自动焊(FCAW―S)可用于X70及以下钢级管道的焊接,气保护半自动焊(FCAW―G)可用于X80及以下钢级管道的焊接。半自动焊工艺可用于低钢级、小管径管道的线路焊接及施工作业带受限、不适合防风棚作业的管道段。

气保护实心焊丝自动焊(GMAW)是指内焊机和双焊炬外焊机自动焊工艺,主要用于大口径、高钢级管道焊接,多在新疆、甘肃、内蒙、东北等地势平坦、线路平直地区的管道工程中应用。气保护药芯焊丝自动焊(FCAW―G)是指单焊炬外焊机自动焊与手工根焊的组合工艺,多用于陡坡、水网及弯头、弯管等特殊焊口的焊接。

(6)近几年管线钢制造工艺和现场环焊工艺均有较大的变化,焊条和焊丝等焊接材料的焊接性能和强度是否有相应的提升?针对高等级钢管焊接问题,焊接材料应如何改进?

管线钢是通过冶金技术和轧制工艺实现晶粒细化,获得高强度和高韧性的。与管线钢的快速发展相比,焊接材料的技术进步则相对缓慢和滞后,受焊接冶金机理的局限,焊接接头只能通过冶金反应和结晶过程得到的平衡态柱状组织、在高强度和高韧性之间寻求平衡点。管线钢钢级越高,同时具有高强度和高韧性的焊接材料可选范围越窄。为获得与母材性能相当的焊接接头,需要进行焊接材料、焊接方法及焊接工艺的优化。

(7)自保护药芯焊丝半自动焊接工艺在国外油气长输管道工程中的应用情况如何?该焊接工艺如何控制焊缝金属韧性离散问题?

自保护药芯焊丝半自动焊接工艺在印度、泰国、墨西哥、俄罗斯、阿根廷、沙特阿拉伯、伊朗、伊拉克、苏丹等国家均有应用,表 1为其中部分管道工程信息。

自保护药芯半自动焊控制焊缝金属韧性离散的措 施包括:严格控制钢管中促晶界M-A组元生成的元素含量;优选熔敷金属强度和韧性良好的焊接材料;薄层多道焊;仰焊位置连弧焊;焊接操作过程中保持弧长稳定等。

(8)半自动焊接时,灭弧焊和连弧焊在焊口的力学性能上有什么区别?

自保护药芯焊丝半自动焊时,由于灭弧焊时电弧稳定性差,对熔池保护效果不好,使得焊缝金属中的氮含量增高,将造成焊缝金属的低温韧性离散性大。

(9)近年X70和X80钢级管道建设采用全自动焊,能否克服现有环焊缝失效模式?与国外相比,我国管道自动焊应用规模的差距如何?关键原因在哪里?突破方向在哪里?在技术管理和标准应用等方面的建议有哪些?

国内外现有的环焊缝失效事件中尚无全自动焊焊口失效案例。我国在中俄东线天然气管道工程、中俄原油二线管道工程中,环焊缝自动焊的应用规模和焊接质量不低于国外水平。影响我国自动焊应用规模的主要因素有施工地形复杂、施工成本与定额不匹配和现行无损检测规定对焊接缺陷验收存在不合理性。

(10)目前油气管道焊缝强度匹配现状如何?焊缝余高补强能否发挥应有的作用?余高补强需注意哪些问题?

依据近四年来中俄东线天然气管道、闵粤支干线天然气管道等工程的焊接工艺评定数据,目前环焊接头实物水平多为等强或高强匹配,其中全自动焊环焊接头强度约比母材高100 MPa~140 MPa,组合自动焊和焊条电弧焊的环焊接头强度约比母材高50 MPa~120 MPa。

焊缝余高又称为补强高,能够补充焊缝强度。余高补强需注意焊缝成型与母材圆滑过渡,避免焊趾部位的锐角、咬边等缺欠。

(11)高钢级管道的直缝管或螺旋管,其焊缝是否也存在低强匹配和焊接热影响区软化的问题,制管厂是如何控制的?

直缝埋弧焊钢管和螺旋缝埋弧焊钢管在制管焊缝焊接工艺正确的前提下,能够确保焊接接头等强或高强匹配。制管焊缝同样存在焊接热影响区软化和脆化问题,目前制管厂采用改变焊接坡口角度以保证其通过焊缝性能试验。

焊接热影响区软化和脆化问题,若从制管焊接工艺和环焊缝焊接工艺方面可采取的控制措施相对较少,且会大幅度增加钢管制造和施工管理难度,宜从钢板或板卷的冶金成分优化设计和轧制工艺源头解决。

(12)为解决环焊接头低强匹配及焊接热影响区软化问题,国外一些公司已对钢管强度及冶金成分采取限制条件。目前国内有采取这些限制条件的项目吗?对钢管的生产成本影响大吗?

国内中俄东线天然气管道工程,已采取限制措施,如在订货技术规格书中限制钢管强度和冶金成分,其出发点是改善环焊接头的强度匹配和理化性能,对于焊接热影响区软化和脆化问题考虑较少。

预防焊接热影响区软化和脆化问题,目前国内还缺乏相对系统的研究,限制条件对于钢管生产成本的影响,取决于冶金成分的含量增高或降低、要求的轧 制工艺复杂或简化,无法一概而论。

3 环焊缝焊接缺陷和无损检测问题

(13)环焊缝在12点、 6点位置出现严重缺陷几率大的原因是什么?有哪些改进措施?

环焊缝焊接过程中经常遇到几种工况,使得根焊缝承受了更多的载荷变化,导致在管顶或管底位置易开裂或断裂。

①沟下焊时,往往只点焊了2个或3个定位焊缝就撤离外对口器,若管道支撑不稳定会使先焊接的管顶或管底的根焊缝开裂;

②根焊中受热胀冷缩影响,有时对口间隙会收缩得很小甚至为零,无法完成全部根焊缝的焊接。此时焊工会要求稍微抬起或放低管段,以调整出适合的坡口间隙,这种行为会导致已完成的管顶或管底根焊缝开裂或断裂;

③使用挖机进行管口组对时,若挖机使用年限久远或质量不过关会发生突然卸压,如果此时根焊缝还没有全部焊接完成,就容易在管顶或管底处发生开裂;

④流水焊接作业中,前一道焊口还在根焊或热焊过程中,后一道焊口已经开始管口组对。随着管道被大幅度吊起、放下或移位,将在管顶或管底部位产生额外载荷,严重时可引起环焊缝开裂;

⑤单侧沉管下沟、带弯头管段下沟等工况时,环焊缝承受了很大的应力,导致开裂或断裂。

(14) X65及以下低钢级管道的失效机理、失效因素有何不同?是否也需要开展大面积排查及开挖验证呢?

X65及以下低钢级钢管的焊接性好于X80、 X70钢管,焊接冷裂纹敏感性更小,但其在不等壁厚焊口、弯头和三通等管件焊口处的失效机理相似。管道承受很大外载荷或管道中心线发生较大移位的地区,建议适当开挖验证。

(15)新的检测方法如AUT/PAUT,特别对角焊缝的检测,有哪些新技术新成果应用,相关标准近年来有哪些修订?

相控阵超声检测技术(PAUT)可通过超声声场的计算仿真来适应角焊缝检测,可达到全覆盖,提高角焊缝无损检测的可靠性。此类技术针对特殊形状焊缝,对技术能力要求很高,目前多为一案一议,先计算,再实验室验证,再进行角焊缝检测,暂时不适合规模化工程应用。

(16)北美地区近年研发了从钢管内部对环焊缝裂纹进行超声波检测的方法,其适用范围、应用情况和效果如何?

据我了解,北美地区从钢管内部对环焊缝进行超声波检测的方法,是借助管道停输和重新水压试验工况,将全自动超声波检测仪器放置在管道内,利用管内的水作为动力和耦合介质对环焊缝进行定位和检测,发现环焊缝的危害性缺欠。

该方法可直接用于原油管道和成品油管道,天然气管道则需借助水压试验进行,检测结果的可靠性与建设期的全自动超声(AUT)检测相当,能够发现环焊缝内的裂纹、未熔合等危害性缺欠。

(17)手工焊、半自动焊、自动焊等不同焊接工艺与无损检测方法的匹配性、适用性,哪种焊接工艺可靠性更高?

手工焊、半自动焊和组合自动焊,其主要缺欠类型为夹渣、气孔等体积型缺欠,适用的无损检测方法是射线检测方法。全自动焊、 STT根焊、 RMD根焊等,其主要缺欠类型为未熔合、未焊透等面积型缺欠及气孔,适用的无损检测方法是AUT或PAUT等检测方法。

AUT和PAUT的数字超声波检测技术成熟可靠,但对检测人员、检测设备和检测工艺的要求相对更高,尤其是AUT检测,目前只应用于油气管道建设行业,从业人员比例相对较小,不像其他无损检测方法那样被大多数检测人员、质量管理人员、焊工所熟知和掌握。因此需要通过工程前的无损检测工艺评定、设备校核、人员培训等严格的管理流程,以及工程建设过程中严格执行检测纪律,保证检测的可靠性。

4 在役管道维抢修问题中俄东线自动焊接现场

(18)目前高钢级大口径管道维抢修管件(开孔 三通或修复套筒)的材质等级比较低,针对X80管道在役焊接,是否有强度匹配、焊接性好的新材料替代现用管件材质Q345R?

建议考虑储罐罐板材料(SPV 490Q、 12MnNiVR、07MnNiVDR、 07MnNiMoDR)作为替代材料,其屈服强度490 MPa,抗拉强度610 MPa,交货状态为调质态,且焊接性良好,对预热温度要求低,可通过热处理工艺制造套袖。

作为替代材料,应通过套袖试制、焊接工艺评定等试验,评估其符合相应标准规定后,方可在工程中使用。

(19)套袖焊接和管道焊接后,为什么选择24小时、 48小时进行延迟裂纹检测?

目前使用的套袖材料型号为Q345R,属于容器用钢,其含碳量和碳当量高,焊接冷裂纹敏感性强,尤其壁厚大于32 mm时受焊接应力的影响,冷裂纹(延迟裂纹)倾向大,因此需要24小时、 48小时或72小时后进行无损检测。

(20)在役管道环焊缝的力学性能研究现状如何?改线段废弃管道以及维抢修换管换下来管节如何更好地资源利用?

在役管道环焊缝的力学性能研究目前多是伴随环焊缝失效分析过程进行的,试验和分析工作不够系统。改线段废弃管道以及维抢修换管换下来管节,有必要按管道建设年代、钢管生产技术体系、环焊缝焊接工艺等进行系统的管体性能和环焊缝性能试验研究,通过统计分析确认长期运行钢管时效、环焊接头强韧性等演变规律,为后续高钢级管道建设奠定技术基础。

附:其他相关问题的解答

问题1: LPG或LNG管道低温在役焊接的工艺研究属于技术空白,也是技术难点,市场需求越来越大,如何看待这个问题?

答: LPG或LNG管道通常是储罐建设用9%Ni、不锈钢等低温材料。维抢修焊接一般不会涉及到这类低温钢的焊接。 LPG或LNG外输管道的出站口运行温度稍低,但总体与常规的天然气管道相类似,维抢修焊接所遇到的低温在役焊接工况不会比黑河、乌鲁木齐等地区冬季环境的工况更恶劣,所以我认为相关的焊接技术难点都已经有成熟的工程经验了。

问题2: Q345R套袖厚度、环焊缝可焊高度与不同管道壁厚和材质的关系?

答:按设计要求和维抢修标准执行,必要时进行有限元模拟计算。

问题3:套筒是否能作为缺陷焊口的永久修复方式?

答:依据现行的维抢修标准, B型套筒是唯一可用于环焊缝永久修复的方法,其次是换管。

问题4:国外B型套筒全自动焊的应用情况如何?相对于手工焊接, B型套筒自动焊需要着重考虑哪些方面?国内B型套筒自动焊已经开始现场应用,对于全面推广,您有什么建议?

答:是未来的发展方向,但国内外相关标准目前均未将其列入。

问题5:目前环焊缝修复工作量较大,对于环焊缝修复形成体系标准,指导现场应用,您有什么建议。

答:环焊缝修复已有系列标准,包括国际标准、国家标准、行业标准、各运营公司的企业标准、项目管理文件等,各层级都有,但相互之间也有矛盾和不协调之处。

作者简介:隋永莉,女, 1970年生,教授级高级工程师,现为中国石油天然气管道科学研究院有限公司企业一级专家、中国石油管道局工程有限公司首席焊接技术专家。长期在油气管道和储罐焊接领域第一线从事与焊接技术相关的科学研究、工艺优化和技术推广工作。经历了我国管道建设大发展时期,是西气东输管道工程、西气东输二线管道工程、中俄东线天然气管道工程等现场焊接工艺的主要制定者。承担并完成国家、中石油集团公司和管道局科研项目40余项,取得的科技成果推动了X65、X70和X80钢管在我国管道建设中的应用。主持和参与制修订国家标准6项、行业标准6项、石油企业标准23项。获授权国家发明专利7项、实用新型专利4项;荣获省部级科技奖励12次、局级科技奖励15次。公开发表论文50余篇。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号