美国X70及以上钢级管道失效原因与统计分析

来源:《管道保护》杂志 作者:戴联双 时间:2020-9-17 阅读:

栏目主持人戴联双博士:X70及以上钢级管道(以下简称高钢级管道)在国内外应用已有30余年历史,随着使用范围逐步扩大,失效事件时有发生。目前高钢级管道失效频率已经控制在较低水平,但对其焊接结构完整性和系统可靠性方面的认知还存在一定的局限。因此通过失效数据的统计分析和系统性试验查清发生失效的主因是当务之急。

1 美国高钢级管道失效情况及原因

美国在2008年和2009年集中建设了一批高钢级管道(每年大约6 400公里),在管道压力试验过程中发现了管材和环焊缝质量问题,出现了管道鼓胀变形、开裂和环焊缝泄漏,随后在役管道也出现了环焊缝开裂事故。为此,美国政府要求各管道公司对2008年和2009年建设的DN 508口径以上、管道材料等级X70及以上的管道进行全面排查,并于2010年3月18日由交通运输部下属的管道和危险物质安全管理局(PHMSA)发布PHMSA―2010―0078号公告《管道安全:针对大口径管道由于变壁厚、错边和焊接不当造成的环焊缝质量问题》。事故分析表明这些失效事件都是由于变壁厚环焊缝焊接不当、错边、管道内部焊接不当、管道支撑不当和附属物等原因造成的,大多数待焊接管端条件并没有达到设计和施工要求(即坡口处理不到位)。

2008年至2009年, Enbridge公司建设了全长504 km、管径508 mm、管材X70和X80钢、标称壁厚6.4 mm的LSr管道。 LSr管道从加拿大曼尼托巴省Cromer至美国明尼苏达州Clearbrook。在加拿大境内敷设管道长度为288 km,包括278 km长X70管道和10 km长X80管道;在美国境内敷设管道长度为216 km,全部为X70管道。钢管均由加拿大的Evraz Inc.提供,采用电阻焊(ERW)工艺制造。Enbridge公司在LSr管道建设过程中除遵守加拿大CSAZ662―07《石油天然气管道系统》第7.11条环焊缝无损检测要求外,施工队伍对所有环焊缝进行了100%射线检测,并建立了延迟无损检测方案,将大多数环焊缝纳入到延迟无损检测计划中,主要目的是为了检测环焊缝是否会出现延迟氢致裂纹。在加拿大境内共发现21处环焊缝裂纹,并进行了割口和换管处置。环焊缝裂纹产生的主要原因是在大风和严寒天气条件下施工,预热不充分、层间温度不达标和焊后保温措施不到位致使环焊缝出现裂纹。 Enbridge公司为了降低管道环焊缝裂纹存在的风险,对大部分(58%)环焊缝进行了延迟无损检测,尤其是对2008年11月以后施工的环焊缝(主要为第9标段和第11标段)开展了 100%延迟无损检测。

2 美国高钢级管道失效事件统计分析

PHMSA记录了X70及以上钢级管道的历年失效事件,最早记录为1972年建设、材质为X70钢的BLUE WATER天然气管道, 2014年发生了因第三方损坏导致的管道本体开裂,共51起失效事件分类情况如下。

2.1 失效事件数量与建设年代

管道失效事件数量与管道建设年代总体分布较均匀,其中2008年、 2009年建设的管道失效事件数量突出(图 1)。

2.2 失效事件数量与输送介质的关系

主要失效管道的输送介质分别为天然气(28起,54.9%)、原油(13起, 25.5%)和二氧化碳CO2(8起, 15.7%),其他为液化石油气(1起, 1.96%)和乙烷(1起, 1.96%),见图 2。

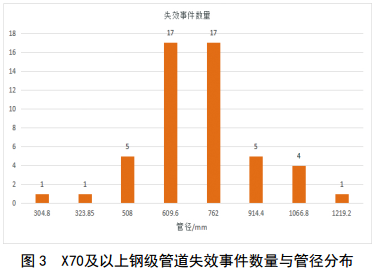

2.3 失效事件与管径分布

管道失效事件主要发生在609 mm (1 7 起 ,33.3%)和762 mm(17起, 33.3%)管径的管道,X70及以上钢级大口径管线(>508 mm)失效事件数量约为小口径(≤508 mm)管线的6倍(图 3)。

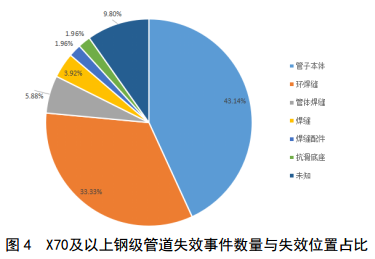

2.4 失效位置

失效位置管体(22起, 43.1%)与焊缝(环焊缝、管体焊缝、焊缝、焊缝配件)大致相当(23起,45.1%),见图 4。

2.5 失效类型

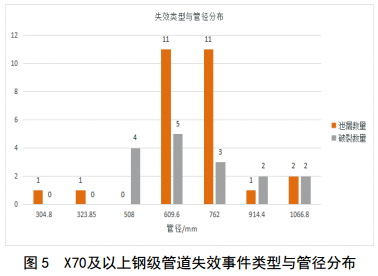

失效类型以泄漏(27起, 52.9%)为主,破裂(16起, 31.3%)、其他(8起, 15.7%),泄漏与破裂的比例约为8∶5。

各 管 径 管 道 泄 漏 占 比 ( 泄 漏 / ( 泄 漏 + 破裂))为:小于304.8 mm,泄漏占比为100%;508 mm ~ 762 mm , 泄漏占比为 64.7% ; 大 于 914.4 mm,泄漏占比为42.9%。大管径管道更容易发生破裂失效(图 5)。

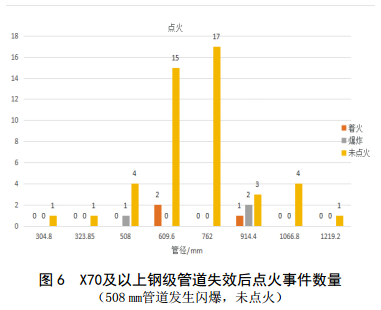

2.6 点火事件

如图 6所示,管道失效后发生点火事件6起,着火3起、爆炸3起(其中914.4 mm管道同时发生着火爆炸),未点火事件46起。总体来讲,点火的可能性为9.8%(即(1-46)÷51 = 0.098),点火后出现着火或爆炸的几率大致相当。

2.7 失效缺陷类型

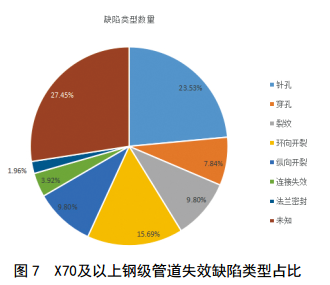

缺陷类型主要为腐蚀穿孔(针孔、穿孔)、开裂(环向开裂、纵向开裂、裂纹),其中腐蚀穿孔为16起,占比31.4%,开裂为18起,占比35.3%(图 7)。

2.8 失效原因

失效主要原因为制造与施工缺陷(材料失效、施工/材料缺陷)共29起,占比56.9%;第三方损坏(开挖损伤)共7起,占比13.7%;腐蚀共6起,占比11.8%;自然与地质灾害(自然灾害)和误操作各4起,分别占比7.84%;其他为1起,占比1.96%(图 8)。

下一期将为大家介绍“2007年7月24日TransMountain管道公司原油管道破裂事故”,并分享统计分析得出的经验教训,敬请关注。

作者:戴联双,博士, 1983年生,湖南怀化人,现就职于中石油管道有限责任公司,注册安全工程师、二级安全评价师、管道检验师。负责编写了《油气管道安全防护规范》( Q/SY1490),参与起草公安部标准《石油天然气管道系统治安风险等级和安全防范要求》( GA 1166)、国家标准 《油气输送管道完整性管理规范》( GB 32167)等多项标准。在国内外期刊先后发表论文10余篇,参与编著了《管道完整性管理技术》《油气管道事故启示录》《油气管道清管技术与应用》等书籍。近年来多次获得中石油集团科学技术进步奖、河北省科学技术进步奖、管道科学奖等。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号