大落差连续U型管液体管道投产技术探索

来源:《管道保护》杂志2020年第6期(总第55期) 作者:李旺;姜海斌;张志坚;梁俊 时间:2021-1-20 阅读:

李旺 姜海斌 张志坚 梁俊

国家管网集团西南管道公司

摘 要:中缅原油管道(国内段)和云南成品油管道是典型的大落差连续U型管液体管道。管道在试运行投产过程中,发生了不同于其他管道的异常事件。详细介绍了中缅原油管道投产过程及出现的异常事件,以及云南成品油管道油品乳化现象,分析了发生原因,提出了解决方案。

关键词:大落差;液体管道;连续U型弯;试运行投产;油品乳化

中缅原油管道(国内段)和云南成品油管道,沿线地质条件复杂,多次穿跨越国际性河流,管道落差大,压力高, U形弯多,澜沧江跨越落差达到1200米,怒江跨越落差达到1500米,管道最大坡度接近80°,是典型的大落差连续U型管液体管道。针对两条管道在试运行投产过程中发生的异常事件,分析其发生原因,提出解决办法,为今后相关管道工程投产运行提供借鉴。

1 中缅原油管道特点和投产过程

1.1 管道特点

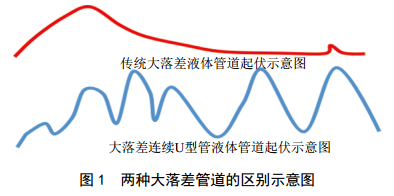

中缅原油管道(国内段)途经横断山脉,沿线山势险峻、峡谷纵横,地形起伏剧烈,全线海拔最高达2624 m,整体高差逾2100 m,工艺系统落差超过1000 m的有4段,堪称中国管道建设史上工艺落差最多的管道。其沿线地形与传统的大落差管道沿线地形存在较大的区别[1],如图 1所示。

从图 1可以看出,传统大落差液体管道在翻越高点后,下游地形较平坦,在短距离内无较大起伏,设计和运行中主要考虑大落差后的减压和停输时的静压阶段,设计理念和要求与平坦地区液体管道差距不大。大落差连续U型管液体管道在短距离内高差起伏达1000米以上,设计阶段,就应考虑投产过程中的水顶气和油顶水排气及油水密度差引发的压力差等问题。

1.2 投产难点

中缅原油管道(国内段)试运行投产有以下4个难点。

(1)管道沿线落差大, U型弯多。管道沿线高程起伏大, 50公里内落差大于1000米的U型弯有4处之多,世界罕见。

(2)穿跨越多条国际河流。先后穿跨越3条国际河流,水流湍急,距离边境较近,如果发生油品泄漏事故,会引起国际环境纠纷。

(3)应急抢险难度大。沿途地势险要,道路通行能力差,部分地区抢险人员和工器具无法在有效的时间内到达。

(4)管道社会依托差。管道线路都分布在云贵高原的大山中,沿线社会依托差,对投产的后勤保障工作提出了较高要求。

1.3 投产过程

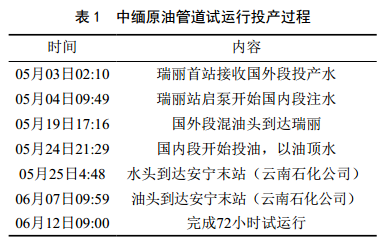

中缅原油管道(国内段)自2017年5月3日瑞丽首站注水,至6月7日油头到达安宁末站(云南石化公司), 6月12日完成72小时试运行和相关测试,管道一次性投产成功,投产总用时35天。投产过程详见表 1。

实际投产过程中,因境外段供水量不足,无法实现管道全线注水,国内段实际充水距离约610 km。投产指挥部决定由原来的全线整体检漏变更为以弥渡站为分界点的分段管道检漏。

2 投产异常事件分析和解决办法

2.1 投水过程中沿程摩阻异常

中缅原油管道(国内段)没有设计高点排气阀室。为了保证投产过程中顺利排气,投产方案增设了5处高点排气,同时选取4座阀室排气。但是在水顶气过程中,发现芒市站出站后仍形成较大气阻,根据核算,管道内摩擦阻力是正常值的2~3倍,导致芒市站出站压力存在超设计压力风险。为了解决这一问题,后续运行中采取了以下措施:①新增临时排气点3个,加大排气力度;②临时将芒市站泵出口保护值由14.2 MPa调整至14.8 MPa,出站压力保护值由13.0 MPa调整至14.1 MPa,出站泄压阀设定值由13.2 MPa调整至14.5 MPa;③全线停输静置排气。

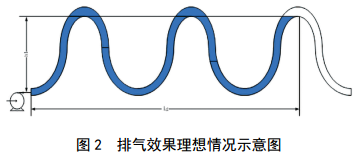

措施实施后保证了投水过程顺利进行,但是管道仍存在气体。投产完成后,为了分析水顶气过程中摩擦阻力异常原因,绘制了示意图 2和示意图 3。

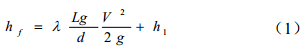

从图 2可以看出,如果多重起伏管道投水排气效果非常理想,在此过程中泵出口的最大阻力应该发生在水头翻越靠后的高点时。其阻力包括沿程摩阻和翻越高点的静压力,如方程(1)所示。

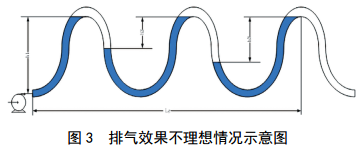

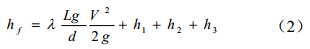

运行中管道排气效果往往不是理想状态,经常在管道的高点集气,多重起伏的管道会在各个高点上形成气袋,导致计算得出的摩擦阻力会大于理论摩擦阻力,气体积存的越多,实际摩擦阻力越大,如图 3和方程(2)所示。

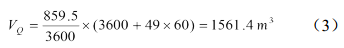

为了验证上述分析,对投产过程数据进行了整理和分析。当水头从怒江上游高点经过大落差流向低点处的10#阀室,整个落差达到1480 m。根据现场数据计算得到这段时间的输送量为:

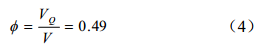

而怒江上游高点到9#阀室的管段容积为3171 m3。说明水头从怒江上游高点到9#阀室不是满流,存在气体。持液率为:

以上分析再次证明了水顶气阶段摩擦阻力过大是由管道内排气不彻底造成的。

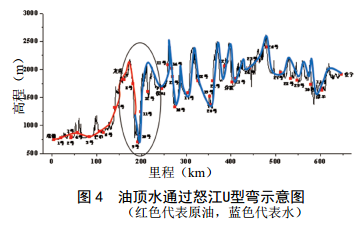

2.2 油顶水通过怒江U型弯处遇阻

在油顶水过程中,当油水界面通过怒江两侧的U型弯时,出现了全线流量下降、芒市出站压力上升的现象。将芒市出站压力设定值调整至14.85 MPa后,此种现象仍未消除,此时芒市站末级泵已达到泵体承 压极限(15 MPa),下游低点阀室已超过设计压力值,投产无法顺利进行(图 4)。

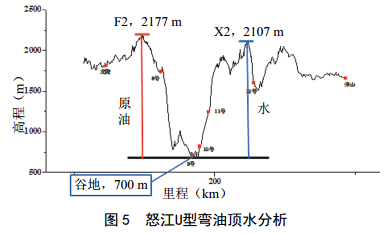

如图 5所示,通过对现场高程里程数据进行分析,发现怒江谷底为700 m,跨越点上游海拔2177 m、下游海拔2107 m,形成一个落差近1500 m的U形弯。上游为原油,下游为水,密度差产生的逆向压差约1.7 MPa,加之气阻的影响,在芒市出站压力提升到14.85 MPa工况下,油顶水仍无法通过下游高点。其原因主要有两点:①水顶气过程中,排气不够彻底;②设计时,未考虑油顶水密度差造成的压差。

为了解决这一难题,投产指挥部经分析比选,提出在怒江下游上坡段阀室间排水、以减少背压使水力系统跨越怒江方案。为避免可能会面临的环保风险,排水时制定了详细方案。 ①在阀室附近开挖2组蓄水池,尺寸为长20米、宽20米、深2米,做防渗处理;②阀室至蓄水池的管线采用锚定方式防护,防止排水过程中管线摆动造成人员伤害;③排水过程中严格控制流量,排到蓄水池的水经化验符合排放标准后,再就地排放。

第一次排水后,管道试启输,将油顶水界面继续推向怒江跨越处(低点),此时,怒江下游高点进行排气作业。由于油水界面的推进,导致10#—12#阀室间的静压继续上升,管道停输。之后再次通过阀室排水、再启输,反复三次后,油顶水界面通过了怒江跨越处(低点),管道水力系统得到根本好转,芒市出站压力持续下降,管道流量逐渐向预设值靠近,顺利跨越了怒江段。

3 管道柴油乳化问题及解决办法

云南成品油管道投产过程中,油头到达大理站后目视油品不合格,出现类似乳化现象。化验结果表明油品含水量极低,油品呈乳白色。初步分析油品类似乳化的原因是 ,国V柴油要求硫含量小于10 mg/kg(ppm),导致柴油硫醇含量极低,使其润滑性达不到国标要求,为提高柴油润滑性加入的脂类抗磨剂是天然的乳化剂,会促使柴油和水发生乳化。

据此,大理站开展现场实验,使用滤纸过滤乳化油品,乳化现象明显消除(图 6)。根据实验结果,建议下游销售公司将罐内油品静置5~7天,乳化现象基本消除。

为了定量分析抗磨剂对柴油乳化成因,开展了相关研究。从图 7可以看出,投产所用柴油的界面张力随着抗磨剂加入量的增加,先升高后降低,界面张力最大点处正是实际管输柴油中抗磨剂加入量处。

在实验室模拟油品在管道中的正常流动、过泵剪切和过阀剪切,选择黏性流动熵产/能量耗散率为剪切模拟量,选择搅拌器法作为剪切模拟方法,选取各类剪切条件下最强的剪切作用,使室内结果尽可能贴近最严峻的实际管输工况。模拟工况指标分别为:管输流量 270 m3/h,管输温度20℃,过泵增压4.0 MPa,过泵时间2 s,泵效率取0.8,节流压降6.5 MPa,过阀时间0.7 s。

通过开展多工况下柴油乳状液静置稳定性实验,发现云南成品油管道管输柴油乳化是由管输过程中过泵和过阀的强烈剪切、柴油中原界面活性物质和抗磨剂的耦合作用共同引起的。

4 经验和思考

(1)重视投产排气。中缅原油管道(国内段)没有设计高点排气阀室,编制投产方案时设置了5处高点排气。但在投产过程中发现管线中仍存在大量气体,且在芒市出站后形成较大气阻。根据计算,摩阻损失是正常值的2~3倍。 云南成品油管道安宁—保山管段原设计3座高点阀室,吸取中缅原油管道(国内段)投产经验,编制投产方案和实际投产过程中增设了很多临时排气点,投产顺利完成。

(2)增加设计裕量。大落差连续U型管液体管道设计时应在重点地段增大泵站及管道承压的富裕度,必须比其他地区管道的富裕量更大,以克服管道投产过程中水和空气、油和空气形成多相流产生的摩阻,以及油顶水过程中在U型弯处密度差所带来的能量差。

(3)加大信息交流。成品油管道投产过程中发生油品类似乳化现象后,经交流得知,中石化某管道及相关支线投产过程中也出现柴油乳化情况,油水乳化物多达4万多吨[2]; 云南石化公司火车装车系统投产时也出现国V柴油和投产水乳化现象。 所以,今后工作中应加大与高校和其他企业的交流,及时掌握行业讯息,可以有效避免类似问题发生。

参考文献:

[1] 刘恩斌,马茜,黎春,等. 大落差原油管道投产排水过程研究[J].西南石油大学学报(自然科学版),2019, 41(01): 159-167.

[2] 王剑波,达文曦,郑坚钦,等. 大落差成品油管道投产过程中油品乳化问题研究[J].当代化工, 2018,12(11): 119-123.

作者简介:李旺, 1986年生,高级工程师, 2013年6月毕业于中国石油大学(北京)油气储运工程专业,获博士学位。目前主要从事油气管道调度运行管理工作。联系方式: 19934465429,liwang@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号