基于激光跟踪系统B型套筒自动焊接装置的研制与应用

来源:《管道保护》杂志 作者:秦龙龙;李猛;杨柳;唐磊 时间:2021-1-21 阅读:

秦龙龙 李猛 杨柳 唐磊

国家管网集团西南管道公司昆明维抢修分公司

摘 要:B型套筒人工焊接劳动强度大,效率低。激光视觉传感具有主动性、非接触、能获取物体的三维信息、灵敏度和精度高、抗电磁干扰能力强等优点。基于激光跟踪系统的自动焊接装置用激光视觉传感器采集焊接过程图像信息,提取焊缝位置参数,跟踪控制焊接过程,实现B型套筒的自动焊接。合作研制B型套筒自动焊接装置,开展自动焊接试验,经焊评表明,装置具备现场焊接施工能力。

关键词:B型套筒;激光跟踪系统;激光视觉传感;自动焊接

西南管道公司所辖管道经过山地多、河流多,遭遇地质灾害多,地质条件复杂。国家四大能源通道之一的中缅油气管道位于云贵高原地区,地震、泥石流、山体滑坡等地质灾害频发,造成大量管道变形、焊口缺陷等问题,严重威胁管道的正常运行。当管道焊口缺陷问题未达到必须换管的程度,基于油气保供和经济效益等综合考虑,常采用B型套筒焊接修复解决焊缝腐蚀、焊缝缺陷、管体金属缺失、凹陷等问题[1]。但受制于地形条件,很多情况下B型套筒焊接作业坑开挖不标准,国内现行B型套筒焊接依然采用手工焊条电弧焊方式,尤其大壁厚φ1016 mm的管线焊接套筒,焊工劳动强度大,且焊接质量受人工技术水平的影响比较大,国外已有的管道现场自动焊机适用性不强,价格昂贵,维修不便[2-3]。

从油气管道焊缝缺陷B型套筒焊接修复作业出发,基于激光视觉传感技术,探索研制激光跟踪系统自动焊接装置。

1 基于激光跟踪系统焊接装置

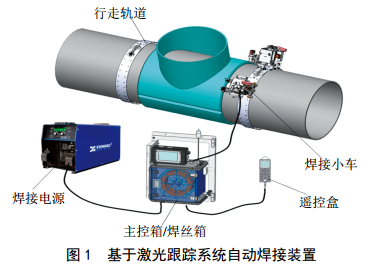

根据B型套筒焊机要求,装置主要由智能焊接小车、激光视觉跟踪控制系统、跟踪显示控制箱、手动遥控器、数字焊机、行走轨道及配套的控制电缆等组成[4-7](图 1)。

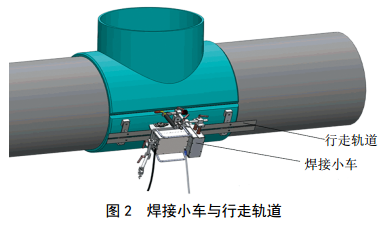

采用单焊炬气体保护焊完成三通或B型套筒焊接作业,焊接小车通过对应的配套行走轨道实现焊接作业,如图 2所示。集成激光跟踪系统,实现焊接自动跟踪功能;焊接过程中可微调电流、电压、行走、摆动相关参数,并实时显示和采集,记录行程工作日志。

2 系统工作原理与控制

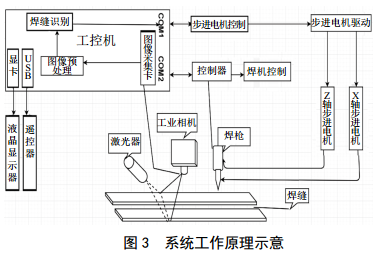

基于激光视觉的焊缝跟踪系统被认为是焊缝检测的主要发展方向。线激光法是一种直接获取深度图像的方法,它可以获取焊缝的二维半信息[8-9]。如图 3所示,系统主要由三个部分组成,分别是激光视觉传感、焊缝图像处理和跟踪控制。

2.1 激光视觉传感

激光传感单元为视觉传感模块,主要由摄像机和激光二极管组成,摄像机垂直对准工件,激光器倾斜布置,且与激光器成30°角,激光器打出的激光照射到工件上形成一条宽度很窄的光带,当该光带被工件反射或折射后,进入摄像机成像,并将图像传递到工控机处理。

2.2 焊缝图像处理

通过激光视觉传感单元,系统将以每秒25帧的速度采集图像,采集的数据输入到控制器的图像处理软件中,对采集的数据进行图像预处理、图像识别后输出焊缝位置信息。

(1)图像预处理。对采集图像进行图像预处理(主要包括图像滤波和图像增强,滤波主要采用了中值滤波和形态学滤波方法,图像增强采用的是直方图增强;此处的中值滤波、形态学滤波、直方图增强都是沿用目前已有的经典算法),通过图像预处理减少了图像噪声,为后面进一步运算做好了准备。

(2)模板匹配。将经过预处理的图像与事先存储在硬盘中的模板图像逐点比较得出当前最佳匹配位置,用该位置坐标减去模板位置坐标即得当前偏差,此偏差为当前传感器所在位置的偏差,而非焊枪下偏差。

(3)存储、处理偏差。通过将焊接速度取回,计算出激光传感器与焊枪之间的时间差,将每次计算出的偏差存储在定义好的数组中,该数组大小与时间差和图像处理时间(指从图像采集到输出偏差的时间)有关,数组大小与时间差除以图像处理时间的商成正比;输出给电机控制模块的偏差并不是本次计算的偏差而是取前面某次的偏差,从而消除了上述的时间差。

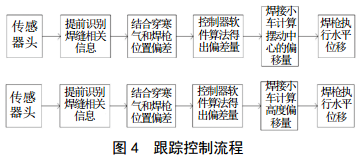

2.3 跟踪控制流程

焊接小车内置焊接调整单元,以根据焊缝跟踪单元的检测参数值调整当前待焊接点处的焊接位置及焊枪高度。焊接调整单元包括小车控制器、焊接电源及焊枪,焊枪可根据小车控制器的指令调整摆动中心以及高度;小车控制器接收当前待焊接点处的检测参数值,并读取焊枪当前摆动中心量,将焊缝的左右偏差量与焊枪当前摆动中心量进行比对计算,得到左右偏移调整值,进而输出执行摆动中心调整指令,实现焊枪在当前待焊接点处的焊接位置调整;小车控制器将当前待焊接点处的焊缝高度偏差量与焊枪实时高度比对,得到高度偏移调整值,进而输出执行高度调整指令,实现焊枪在当前待焊接点处的焊枪高度调整(图 4)。

3 焊评与结论

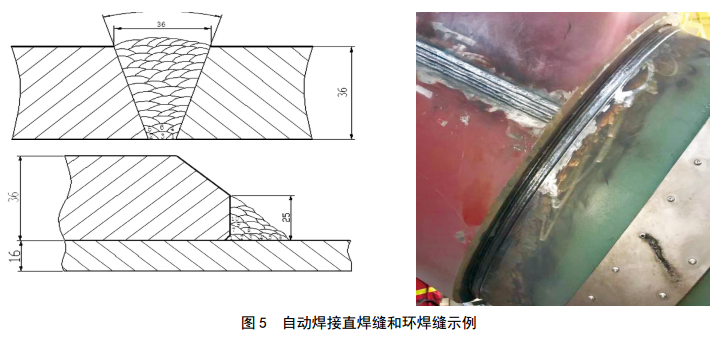

根据以上研究,与厂家合作研制自动焊接装置样机,在单位厂房模拟中缅油气管道情况,开展该B型套筒自动焊接装置的6G焊接工艺评定工作。焊评委托中国石油天然气管道科学研究院焊接技术中心承担, Φ 1016 mm B型套筒参数:材质Q345R、厚度为 36 mm、长度为700 mm。自动焊接的直焊缝和环焊缝如图 5所示。

焊接方法采用焊条电弧焊和药芯焊丝气体保护焊组合方式,直焊缝、环焊缝封焊采用低氢焊条手工焊,焊材选用伯乐E8045-P2;填盖采用药芯焊丝气体保护焊自动焊,焊材选用伯乐E91T1-M21A6-K2-H4。采用的保护气是80% Ar+20% CO2的混合气体。

直焊缝焊接用时2小时10分钟,单道焊接时长为4~5分钟。环焊缝焊接时间为13小时,单道焊接时长7~8分钟。

经焊接外观检测、磁粉检测、液体渗透检测,弯曲试验、拉伸试验、夏比冲击试验、硬度试验、宏观金相检验,检测结果符合API STD 1104-2013《Welding of Pipelines and Related Facilities》及GB/T 31032-2014《钢质管道焊接及验收》标准,焊评合格,出具焊接工艺评定报告,该B型套筒自动焊接装置具备现场施工能力。

参考文献:

[1] 刘建良.管道自动焊接装置研制与应用[J].煤矿机械, 2018(04): 118-121.

[2] Liu Y K, Zhang Y M.Supervised Learning ofHuman Welder Behaviors for Intelligent RoboticWelding[J]IEEE Transactions on Automation Science& Engineering, 2017, 14(3) : 1532-1541.

[3] Ogbemhe J, Mpofu K. Towards achieving afully intelligent robotic arc welding: a review[J].Industrial Robot,2015,42(5) : 475-484.

[4] 李荣光,冯庆善,王学力,等.B型全封闭钢质套筒修复技术改进[J].油气储运, 2010, 29(10): 755-758+717.

[5] 赵文光,李士凯,张斌斌.焊接机器人智能化技术研究现状与展望[J].材料开发与应用, 2016,31(3): 108-114.

[6] 张昌春,王洪新,程振邦.基于SLPi 智能化焊接系统的研究与应用[J].洛阳理工学院学报, 2018,28(2): 46-50.

[7] 曹祥忆,龙瑶,曾柏森.激光焊接过程视觉传感技术的发展探究分析[J].现代工业经济和信息化,2017(2): 97-98.

[8] 李慧,徐荣正,侯艳喜,等.镁锂合金的焊接技术及其在航天领域的应用[J].热加工工艺, 2019, 48(1): 1-4.

[9] 沈鹏程. 基于激光视觉的焊缝跟踪及纠偏系统[D].中国计量学院, 2015.

[10]李振雨,王好臣,王泽政,等.基于激光跟踪的V形坡口焊接机器人[J].科学技术与工程, 2018, 18(17):39-43.

[11]Submicrosecond vapor plume dynamics underdifferent keyhole penetration regimes in deeppenetration laser welding. Chen X,Pang S,Shao X,etal. Journal of Physics D Applied Physics . 2017.

作者简介:秦龙龙, 1986年生,工程师,硕士研究生,中国石油大学(华东)计算机科学与技术专业,现主要从事油气管道维抢修及信息化研究工作。联系方式: 18087118337,tianrenshui001@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号