一起管体凹陷导致的成品油管道泄漏事故

来源:《管道保护》2024年第2期 作者:张强 戴联双 时间:2024-4-15 阅读:

张强1 戴联双2

1.国家管网集团科学技术研究总院; 2.国家管网集团公司

1 事故概述

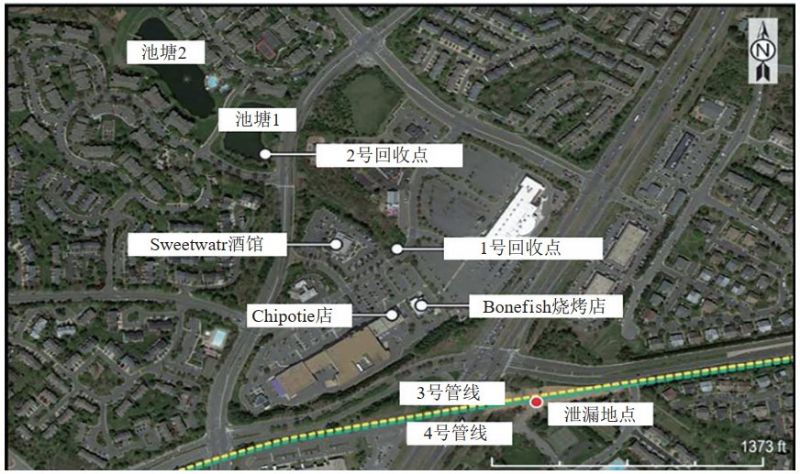

2015年9月21日,位于美国弗吉尼亚州一家烧烤店员工报警称闻到了汽油味,经消防和救援处现场调查,发现气味来源于附近的雨水排水渠。管道公司采取停泵测试、静压分析、现场勘察等措施后,于9月22日凌晨判定输油管线发生泄漏,于当日19时完成开挖确认。泄漏地点位于一处人口较为密集的高后果区,油品泄漏量约4000加仑,事故造成的经济损失(含处理费用)约1650万美元[1]。

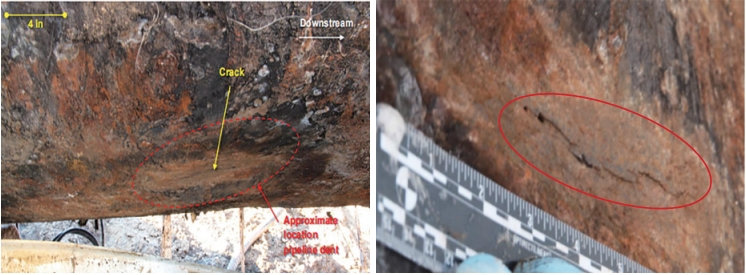

事故管道事发地双管并行,分别为Line 3管道和Line 4管道(图 1)。发生泄漏的为Line 4管道,建于1964年,管径813 mm、壁厚7.1 mm、运行压力4.5 MPa~4.8 MPa,埋深1.6 m~1.9 m,防腐层为沥青,设强制电流阴极保护系统(图 2)。该管道于1994年和2002年检测出两处凹陷,并进行了开挖验证,通过磁粉检测未发现裂纹。由于凹陷没有达到需要修复的标准,管道公司移除了可能造成凹陷的岩石,对防腐层进行了修复。此次泄漏的部位在之前检测发现的一处凹陷6点钟位置。

图 2 现场情况

2 原因分析

直接原因是长期运营过程中,受压力波动和交变荷载的影响以及暴露在地下环境,管道凹陷处出现了穿透的腐蚀性疲劳裂纹。加之管道SCADA系统在监测小泄漏方面的局限性,也延误了对泄漏早期的识别与确认。

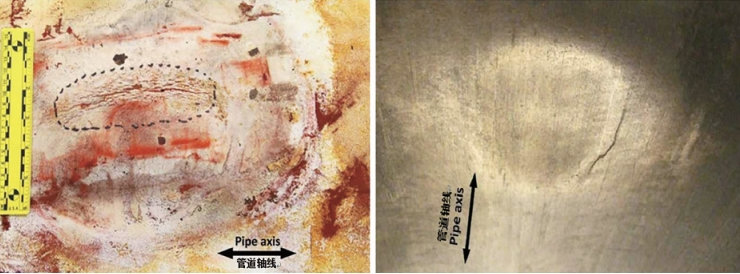

采用磁粉对事故管道两处凹陷外表面进行了检查。相邻的上游凹陷管段,在凹陷及其周围未发现裂纹缺陷。事故点凹陷的磁粉检测显示,在与主裂纹平行的凹陷内有一处短的纵向裂纹。对包含裂纹的凹陷进一步评估,管道断裂面显示,外径裂纹长度147 mm,内径长度114 mm,裂纹附近管材厚度在6.7 mm~6.8 mm之间(图 3、图 4)。断裂面呈现出与腐蚀疲劳裂纹扩展一致的特征,包括棘齿状花纹、裂纹止裂痕迹和晶界面。这些特征与管道外部多个裂纹起裂点向内裂纹扩展是一致的。

图 3 失效位置从管道内外观察到的凹陷裂纹

图 4 断裂位置

可以看到断裂表面的裂纹由外表面腐蚀坑扩展而来。凹陷和断裂表面都含有腐蚀产物/沉积物,材料的化学成分结果与铁腐蚀产物一致,这些裂纹没有发现明显的分支(图 5)。用扫描电子显微镜检查断裂表面,发现与疲劳裂纹扩展相一致的条纹。断裂表面呈现出多种断裂特征(分面形貌和条纹),与腐蚀坑产生的腐蚀疲劳裂纹一致。

图 5 断口显示由腐蚀坑(圆圈)产生的直裂纹

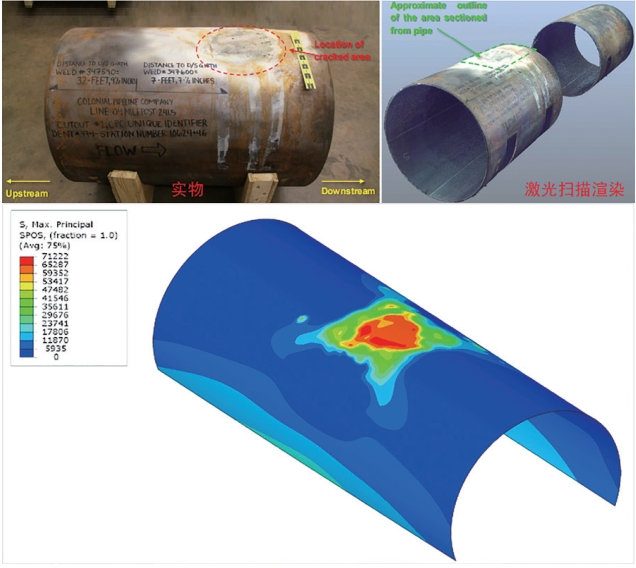

泄漏位置的凹陷很可能是由岩石撞击管道底部形成,其深度约为管道外径的1.6%(小于标准规定的6%的修复标准,管道公司未进行响应)。通过激光扫描和有限元建模分析,凹陷形成后的峰值应力值超过了管道屈服强度,凹陷内的残余拉伸应力较高。使得管道更容易受到应力腐蚀、腐蚀疲劳等外部引发的开裂影响。此外,凹陷区域的几何形状变化产生的应力集中,足以在管道压力波动引起的循环加载条件下产生疲劳裂纹(图 6)。

图 6 凹陷评估

管道公司同时还发现了其他管道上的类似缺陷,这些凹陷的深度都小于管道外径的2%,且远离焊缝或环焊缝。其失效数据表明,6%的凹陷修复标准存在不确定性。由于应力集中、局部塑性和局部表面腐蚀效应,除考虑凹陷深度外还应考虑凹陷曲率。岩石撞击造成的管道凹陷(有约束条件)与岩石后来被移除(无约束条件)后具有不同的应力大小和分布,由于较高的局部环向应力,无约束凹陷的失效速度更快。根据对泄漏位置凹陷的有限元分析,最大应力值没有出现在凹陷最大深度处,而是在曲率半径较小(由于凹陷的非光滑性质)的凹陷内和靠近凹陷边缘的区域。管道公司开展了凹陷管段的疲劳试验研究(包括有限元应力分析),注意到了类似结果[2-3]。

3 预防措施

事故调查报告建议,管道公司在制定风险管理策略时除了符合当前完整性管理的要求外,管道完整性管理方案应将凹陷和异常的所有影响纳入其中,即使这些凹陷和异常低于修复的阈值。建议研究修改管道凹陷响应标准,以考虑凹陷可能引起管道失效的所有因素。由于判定现有凹陷是否以及何时泄漏因素较多,事故调查认为,更谨慎的方法是对所有开挖出来的凹陷进行响应;在未响应的凹陷处安装就地泄漏监测系统,持续监测可燃物,并及时采取减缓措施。

针对以上建议,管道公司制定了一套新的异常情况操作程序,以改进工艺,并对管道保护工、高级操作工和项目管理人员等超过47名员工进行了培训。分析了之前17次管道内检测数据,重点是凹陷中的裂纹,特别是将超声波裂纹管道内检测(ILI)数据与漏磁管道内检测(ILI)数据相结合。提出了一种基于风险的方法,根据凹陷大小和管道特性对凹陷响应进行排序,重点是岩石在管道底部造成的凹陷。在事故管线开挖清单中增加了40处额外的浅凹陷,在已开挖的30处中未发现任何裂纹,采用B型套筒修复了29处,1处因无凹陷或裂纹迹象在修复防腐层后进行了回填。修订了凹陷修复标准,重新定义了可操作异常情况的构成,并发布资产完整性程序,提出了控制中心人员应设定额外维修时间和管道可用性时间表的要求,将这些变更纳入修订后的《管道维护手册》。

4 事故启示

安装泄漏监测设备。管道公司称其管道系统曾发生了另外4次泄漏,而SCADA系统却未检测到。其中1次泄漏发生在该事故前约5个月,而另外3次泄漏发生在该事故后不到6个月,这些泄漏是由土地户主、巡线员发现的。2016年4月2日报告了一起类似的液体管道小泄漏,SCADA系统同样未监测到。及时可靠监测大型危险液体管道中的小泄漏,一直是管道运营商和监管机构面临的挑战。管道公司称,Line 4管线的平均流量约为1560万加仑/日或大约10800加仑/分钟。考虑到2%的检测极限,SCADA系统可以检测到的最小泄漏约为216加仑/分钟。假设回收的液体体积增加一倍,达到8000加仑(考虑到不可回收的产品),以及2周的泄漏持续时间(基于目击者说他们第一次闻到汽油味的时间),估计泄漏率为571加仑/日或者0.4加仑/分钟。根据假设,估计的泄漏率仅占平均流量的0.004%,这比SCADA泄漏检测性能极限低了大约550倍。对此,管道企业应在管道特定位置安装泄漏监测设备,在管道的穿壁裂纹或腐蚀损坏已经开始泄漏时提供早期预警,立即采取纠正措施,在造成严重泄漏后果前修复受损的管道。

高度关注复合凹陷。管道凹陷在内压和外部交变荷载的作用下,凹陷位置会产生疲劳裂纹并且扩展失效。无约束凹陷在管道内压作用下会产生回弹,需考虑压力循环导致的疲劳影响,如凹陷深度、压力循环幅度、局部应变、凹陷宽深比、凹陷深度与壁厚比、管材屈服强度等。管道凹陷失效与否与其应变大小密切相关,具有较高应变的凹陷产生裂纹的可能性较大,如果在凹陷的高应变点处存在缺陷,即使凹陷深度较小,那么缺陷极有可能发展为裂纹。管道企业应高度关注与焊缝、划伤、裂纹及腐蚀相关的复合凹陷,其对管道承载能力的影响更大,更易引发管道事故[4-6];开展多方面研究工作促进凹陷评价的准确性,合理经济的确定修复方案,如通过改进内检测技术和现场检测技术准确确定凹陷的相关信息;改进应变测试方法,开展有限元分析方法,加强凹陷腐蚀机理研究,进行全尺寸爆破试验数据验证等。

参考文献:

[1]NTSB:Pipeline Accident Brief:Colonial Pipeline Company Petroleum Product Leak Centreville, Virginia,2017.

[2]B.Bolton, V.Semiga, S.Tiku,et al.Full scale cyclic fatigue testing of dented pipelines and development of a validated dented pipe finite element model.IPC 2010-31579.

[3]田野,朱丽霞,丁融,等.含复合凹陷油气管道的安全评估现状[J].油气田地面工程,2019,38(03):56-59+64.

[4]田骁.凹陷管道安全评估与承载能力研究进展[C].中国力学大会论文集(第二册),2021.

[5]孔朝金,胥琴,窦志信,等.长输管道复合凹陷评价方法及应用探讨[J].石油工业技术监督,2022,38(01):32-35.

[6]姜晓红,洪险峰,郑景娜,等.油气管道凹陷的评价与管理[J].长江大学学报(自科版),2014,11(14):118-121+6.

作者简介:张强,1986年生,高级工程师,注册安全工程师、二级安全评价师、管道检验员,主要从事管道风险评价和完整性相关的研究与应用工作。先后参与制修订行业、企业标准5项,获得国家石油天然气管网集团科技进步奖、中国职业安全健康协会科学技术奖、河北省石油学会科技进步奖等奖项。联系方式:0316-2072640,zhangqiang14@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号