什么是管道超声内检测技术

来源:《管道保护》2024年第2期 作者:田野 时间:2024-4-19 阅读:

管道超声内检测是利用检测器在管道内运行过程中实时采集并记录管道缺陷和结构超声回波信息的检测技术。根据发射声束角度和功能不同,可分为超声测厚内检测和超声裂纹内检测。SY/T 6597―2018《油气管道内检测技术规范》规定,超声测厚检测的性能规格应满足:内/外金属损失、夹层、部件和焊缝的POI(识别概率)大于90%;阀门、三通、弯头、壁厚变化等特征的POI大于98%。超声裂纹检测的性能规格应满足:对于长度25 mm以上、母材中深度1 mm以上或焊缝中深度2 mm以上的裂纹,POD(检测概率)大于90%。

超声测厚内检测器利用90º压缩波入射,根据管道内外壁反射时差计算壁厚和提离值,能够同时检测金属损失和管道壁厚,属于直接测量,量化精度在80%时可信度达±0.4 mm,可有效区分缺陷内外壁位置。

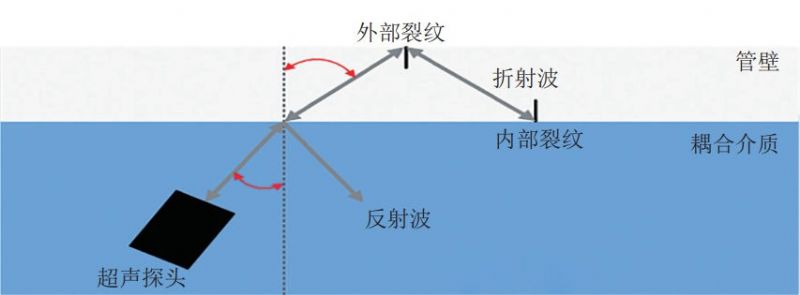

超声裂纹内检测器根据被检管道口径规格不同,搭载不同数量的压电式或电容式超声探头,通常要求周向探头的间距不大于10 mm,以保证检测范围能覆盖管道全圆周。检测器采集频率越高,轴向采样间距越小,越有利于裂纹的检出和尺寸量化,一般采集频率为1000 Hz。当检测器在管壁内运行时,超声探头会按照采集频率发射一定角度的超声波,根据声波传播规律,超声波在输送介质和管道内壁界面会出现反射和折射,折射波在管壁中遇内外部裂纹时会沿原传播路径返回并被超声探头接收,利用数据分析系统对接收回波进行信号处理及特征识别,可以得到裂纹的位置和尺寸信息(图 1)。为保证超声波在管壁内以45°折射角传输,应在检测前标定超声波在管道输送介质和管壁中的传输速度,并根据波的折射定律公式(1)计算和设置探头发射角度。

sinα/υ液体介质=sin 45°/υ钢管 (1)

式中:α为超声探头发射角,°;υ液体介质为超声波在输送介质中的传播速度,m/s;υ钢管为超声波在管道管壁中的传播速度,m/s。

图 1 超声裂纹内检测技术原理图

对同一探头发射的超声波而言,内部裂纹反射信号在管壁中的传播声程是外部裂纹的2倍,据此可以判断裂纹在管壁的内外部位置。通过分析超声探头接收信号的传输时间和幅值特征,可以预估裂纹的分布位置及深度尺寸。根据接收到回波信号的探头数量和探头间距可以计算裂纹长度。因裂纹的开裂面具有方向性,当超声波传播方向与裂纹开裂面平行时,裂纹反射信号微弱。此时,检测器无法检测到裂纹缺陷。同时超声波具有在气体介质中衰减较快的特点,检测器超声探头与管壁间需要填充液体耦合剂来保证声波的稳定传输,故常规超声内检测一般用于液体管道特定方向的裂纹检测。电磁超声内检测以洛伦兹力、磁致伸缩效应为基础,利用电磁耦合方法激励和接收超声波,适用于气体管道裂纹检测。

需注意的是,超声裂纹检测深度尺寸与超声壁厚测量原理不同,不属于直接测量值,而是一种基于信号强度(振幅)分析的相对值,信号强度既与裂纹深度相关,也与耦合介质的衰减率有关,如果实际检测介质属性与检测器选择的定量参数(衰减率和声速)不同,则深度测量精度可能会受影响。

作者简介:田野,毕业于华中科技大学自动化专业,西部管道科技信息服务中心完整性所副所长,高级工程师,从事管道内检测及完整性研究工作。联系方式:17799288776, tianye04@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号