马来西亚雪兰莪州天然气管道爆炸事故

来源:《管道安全保护》2025年第3期 作者:张强 戴联双 时间:2025-11-2 阅读:

马来西亚雪兰莪州天然气管道爆炸事故

张强1 戴联双2

1.国家管网集团科学技术研究总院;2.国家管网集团公司

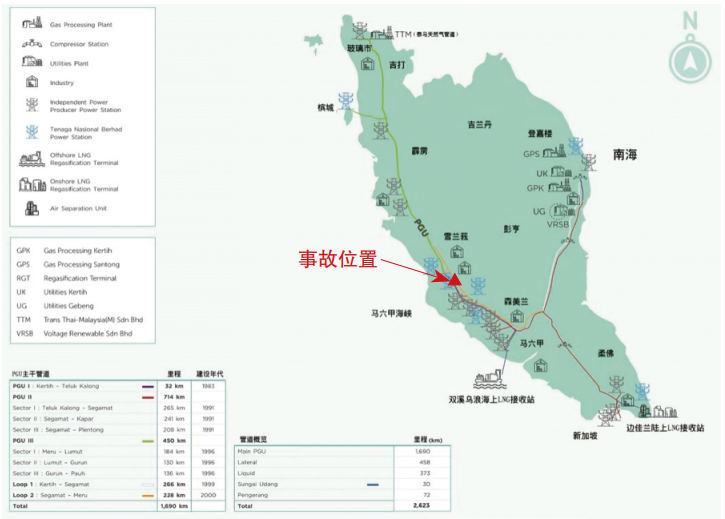

栏目主持人张强:2025年4月1日,马来西亚一天然气管道发生泄漏爆炸事故,6月30日马来西亚职业安全与健康部牵头完成事故技术调查。调查显示管道失效的主要原因为事故管道在软弱土层中发生了不均匀沉降,在环焊缝处出现了应力集中并产生疲劳裂纹,在一次拉伸过载中发生韧性断裂,高压天然气瞬间泄漏并被点燃。软土具有一定的流动性,导致其易在外力作用下发生变形。软土的变形则很有可能引起其内部埋设管道的变形、弯曲甚至断裂。本文系统收集并分析了马来西亚官方机构(DOSH、JMG及其他相关部门)发布的公开调查资料及马来西亚新闻通讯社等官方报道,以期还原事件时间线,为相关管道制造、设计、施工和运行提供参考。

1 事故概况

2025年4月1日上午约8点10分,马来西亚国家石油和天然气公司(Petronas)所辖的一天然气管道发生泄漏爆炸事故并引发大火,事故发生在马来西亚雪兰莪州蒲种市,火焰高达30 m,有目击者称火柱数百米、形成蘑菇状火球,远在数公里外清晰可见,爆炸中心附近温度高达约1000℃。事故未造成人员死亡,约150人受伤,67人住院治疗;爆炸半径325 m范围内的439套房屋中219套房屋受到了不同程度的损坏,其中87套严重焚毁,132套房屋受损或成为危楼(图 1)。275辆汽车和56辆摩托车被毁。事故造成经济损失估计在6430万令吉(约1460万美元)。警方对事故现场周边500 m范围进行了管控并对管控范围内的500余人进行了疏散。

图 1 事故现场

2 事故管道

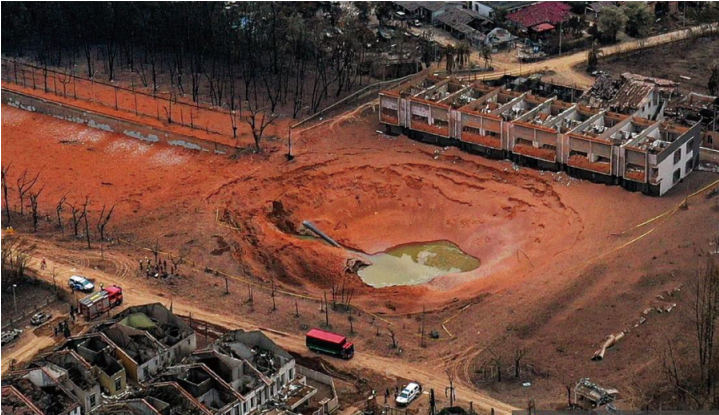

事故管道是马来西亚半岛气体利用率公司(Peninsular Gas Berhad,PGB)所辖半岛天然气管道系统(Peninsular Gas Utilization,PGU))的一部分,也是马来西亚最长的天然气管道。PGU管道系统干支线全长2623 km,管道呈“Y”字形,从1983—2000年分三个阶段建设,将登嘉楼、沙巴和沙捞越(Terengganu,Sabah和Sarawak)等近海气田开采的天然气输送到Kertih处理厂,再通过PGU管道系统输送到整个马来半岛,设计输气能力为20亿标准立方英尺/天(BSCFD),管径50.8 mm~1219 mm,为马来西亚半岛的电力、工业和商业领域的终端用户和新加坡的电厂提供管道天然气。

此次事故发生在Loop 2环路管线上,管道与原有PGU-2主干线平行敷设(图 2),建于2000年,起于柔佛州Segamat,终于雪兰莪州Meru,全长228 km,途经柔佛州—森美兰州—雪兰莪州,横跨马来半岛最繁忙的工业走廊,管径914 mm、设计压力7 MPa、管材X70,事故发生时的运行压力4 MPa~5 MPa左右,埋深5 m~6 m。

图 2 PGU管道系统路由及爆炸位置示意图

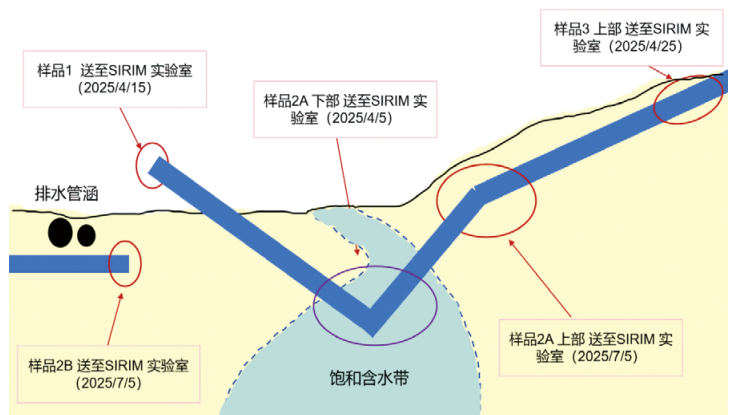

事故现场形成了巨大的椭圆形爆炸坑,深度约9.8 m、跨度约为80 m×60 m,约30000 t的土壤碎片散落在300 m的半径范围内(图 3)。从爆坑边缘30 m内的单层排屋仅剩地基和扭曲钢筋;60 m~100 m范围内屋顶瓦片被掀飞,墙体出现贯通裂缝。爆心50 m内12辆轿车仅剩焦黑车架,轮胎完全烧毁;距离爆心120 m处,路灯杆向爆坑方向弯曲30°,灯罩熔化呈“泪滴”状;汽车铝合金轮毂软化后重新凝固成不规则团块。150 m外车辆玻璃呈蛛网状裂纹但车体基本完好。爆坑边缘向外延伸150 m~200 m的扇形高温灼烧区,草皮完全碳化,呈黑白相间的“灰烬地毯”(图 4)。无人机航拍可见爆坑呈明显的“子弹形”,最远波及500 m外的棕榈树林,树叶呈放射状倒伏。

图 3 事故形成的爆炸坑

图 4 事故过火范围

3 事故原因分析

事故发生后,由马来西亚职业安全与健康部(DOSH)牵头,联合矿产与地球科学部(JMG)、公共工程局(JKR)、消防与救援局(JBPM)及公安部门开展了联合调查。调查组先后排除了临近的第三方施工及人为的蓄意破坏。调查认为,管道失效的原因为事故管道在软弱土层中发生了不均匀沉降,下部逐渐悬空,在自重和压力波动等循环载荷条件下在环焊缝处产生疲劳裂纹,最终在一次拉伸超载中发生韧性断裂,高压天然气瞬间泄漏并被点燃,引发爆炸和火灾[1-2]。

(1)第三方施工及人为蓄意破坏。警方对118人进行了访谈,以协助事故调查。事故现场正在进行排污管道的施工,对排污管道施工的承包商、分包商和工人等15人进行了问询。调查显示,已安装的排污管道在地面以下2.1 m处,承包商的挖掘工作深度没有超过3 m,沟槽宽度为1.5 m,现场施工排污管道超过30 m。该穿越施工活动得到了管道企业的审批且相关部门进行了监视,事故管段的埋深记录为5.6 m,大于排污管道开挖的3 m,该开挖工程于3月30日完成。经过对管道企业提供的数据、附近施工记录、压力监控等,确认事发前管道压力正常、附近挖掘活动未影响管道,因此正式排除人为疏忽与蓄意破坏。

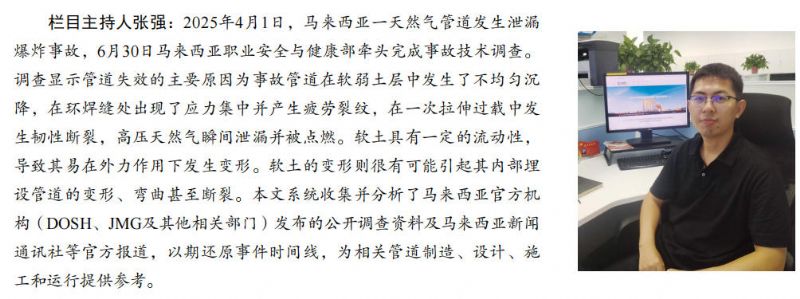

(2)土壤软化与地基沉降。调查显示,该区域土质松软,与建设初期相比,事故发生前,事故区域地面垂直沉降达0.243 m;管道与原设计高程相比下降约0.159 m,管道底部出现了悬空。长期降雨叠加排水不畅,使该区域土体处于饱和状态,强度持续降低(图 5)。勘察揭示现场存在天然含水层,地下水位抬升,受水长时间浸泡后表层土质松软,饱和土层承载力显著下降。与此同时,邻近排水暗渠因地基软化也呈现出不均匀沉降,表明该问题已扩展为区域性岩土灾害。

图 5 管道断裂示意图

同时,管道的城市化建设可能改变了地表荷载分布。新建建筑与道路使附加应力向下传递,叠加于既有管道之上;浅覆土段受重型车辆动载循环作用,产生局部应力集中。管道周边密集的城市开发和排水系统失效也是诱发差异沉降的关键外部因素。

(3)拉伸过载与环焊缝韧性开裂。受软土沉降的影响,管道底部出现悬空,管材持续受弯。管道在自重或压力波动等外部载荷条件下产生微幅振动与挠度,引发低周疲劳。DOSH石油安全司将此界定为循环加载:管体反复下弯至软土槽内,再回弹复位。数月乃至数年后,金属疲劳累积。失效段金相分析(SIRIM完成)显示关键裂纹起始于环焊缝,并在每次应力循环中稳定扩展,直至剩余韧带面积降至临界比例,下一次荷载循环或压力突变引发拉伸过载,环焊缝处出现韧性断裂。调查将此描述为“损伤长期累积,最终导致韧性失效并释放气体引燃大火”,表明钢材在破裂前发生了明显塑性延伸(韧性撕裂),这是应力超过材料极限强度的典型特征。

综上所述,该事故的主要链条为:软饱和土→地基沉降→管道应变与循环疲劳→裂纹萌生与扩展→过载断裂→火灾爆炸。

技术调查后,雪兰莪州政府宣布成立隶属于灾害管理单位的特别委员会,专门研究此次事故并提出建议:①更新管道周边土地利用规划政策;②完善在管道用地附近进行开发建设的审批流程;③将气候变化因素(如极端的降雨模式)纳入基础设施风险评估;④加强对管道周边排水和施工活动的管控,防止水分渗入并削弱土体强度。同时,督促马来西亚石油公司对其所辖管网全面排查所有存在类似土壤失稳高风险的路段,并对排查出的管段采取风险消减措施。

4 启示

软土地区管道的失效由多种外力荷载共同作用造成,它是一个复杂的长期过程,分析软土地区管道位移失效的原因,总结软土地区管道敷设防护技术要点,对于今后管道建设及运营安全有重要意义。

(1)基于风险的隐患排查体系。软土由于其结构与力学性质的特殊性,压缩性高、承载能力低、抗剪切强度低,具有明显的流变特性,导致其易在外力作用下发生变形,发生超量沉降和不均匀沉降。与突发性的滑坡等不同,缓慢沉降是一种更为隐蔽的威胁,管道受沉降的影响,会在焊缝、弯头等局部位置产生应力集中,生成裂纹、甚至断裂,若受到地震的作用则可能发生土壤液化,威胁管道运营安全。因此,预先分析管道沿线软土灾害的诱发因素,分析管道因软土变形而失效的概率,建立科学的风险排查体系,并根据不同风险采取防控措施,对管道的运营和维护具有重要意义[3]。

(2)构建一体化的位移监测体系。以“空—天—地—管”协同为总体框架,借助星载InSAR、无人机LiDAR、应变计、测斜仪、土压力计、分布式光纤等多源监测手段,形成覆盖“全域扫描—局部分辨—管体感知—现场核查”的立体网络,对管体应力、地表位移、深部位移以及管—土耦合应力等多项指标进行多位一体的实时监测及预警,实现软土沉降从早期识别、异常验证、分级预警到工程治理的全流程闭环管理,确保不同时空尺度的位移风险及时捕捉、精准量化并快速响应。

(3)优化管道现场巡检重点。外部载荷挤压地下软基可以引起管道局部偏移,偏移过程中局部应力集中会造成管道失效的概率增大。因此,在线路日常巡护过程中,应加强管道沿线地面环境和建设作业情况的监测,包括地面沉降、第三方施工等,若发现异常的环境变化,应及时进行风险分析,采取必要的预防措施。对于处于软基中的管道,沿线的建筑工程也会带来类似风险,应开展专项隐患排查,确保管道本质安全。同时加强对地质情况和管道应力应变监测,掌握管道的服役状态[4-5]。

(4)构建孪生体模型实现预测性维护。通过整合多元监测系统,把岩土数据、实时传感器网络(应变计、孔隙水压计、InSAR、分布式光纤与LiDAR等)与孪生体模型耦合,以主动预判并抑制土壤失稳风险:实时回传土体位移、孔隙压力与管线形变,孪生体同步刷新岩土—管体耦合模型,一旦触发风险阈值,即刻推演“超限”情景,提前给出加固、换管等对策,使高风险地质区管段的管理从事后抢修转为事前决策,提升管网韧性。

(5)大埋深管道风险减缓作用。大埋深并不一定能够保证管道周边建筑物或人员的安全,此前研究表明增加管道埋深能够在一定程度上降低管道遭受第三方施工的危害,降低管道发生小孔泄漏的危害,但此次事故管道埋深5 m~6 m之间,在管道发生破裂后,在地面形成了巨大爆炸坑,管道起火并造成了严重后果,埋地管道泄漏速率与土壤类型、土壤含水率、土壤孔隙度、埋深等因素有直接关系,埋深对于高压力、大口径管道发生大孔或破裂的后果伤害的减缓作用不明显[6]。

参考文献:

[1]Bernama (2025).“Putra Heights Gas Explosion: DOSH Confirms Pipe Met Technical Specs”

[2]The Star (2025). “Report: Soil instability not foul play led to pipe failure.”

[3]李亚平,史振龙,齐峰.软土区域埋地管道风险评价方法[J].山西建筑,2023,49(3):178-181.

[4]尚玉杰,赵洋,陈彬,等.软土地区长输管道位移原因分析与敷设防护[J].油气田地面工程,2024,43(12):22-28.

[5]刘玉卿,张振永,吴圣思,等.水网地区大口径X80管道环焊缝安全评价[J].油气储运,2023,42(10):1128-1136.

[6]Nicholas Ian Cowling.Transient Thermal Hazards from Gas Pipeline Ruptures: From Large Scale Testing to Lab-Scale Investigative Techniques[D].University of Leeds(UK).2024.4.

栏目主持人简介:张强,1986年生,高级工程师,注册安全工程师、二级安全评价师、管道检验员,主要从事管道风险评价和完整性管理相关的研究与应用工作。先后参与制修订行业、企业标准5项,获得国家石油天然气管网集团科技进步奖、中国职业安全健康协会科学技术奖、河北省石油学会科技进步奖等奖项。联系方式:0316-2072640,zhangqiang14@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号