一起山体滑坡导致的天然气管道环焊缝断裂事故

来源:《管道安全保护》2026年第1期 作者:于景浩 时间:2026-1-24 阅读:

于景浩

中国石油大学(北京)

《管道安全保护》编辑部:穿越山区的管道工程,其运行安全会受到滑坡的威胁,滑坡致管道断裂事故会造成严重的人员伤亡和经济损失。据美国PHMSA统计,自然力破坏造成的天然气管道事故占比约11.3%。结合多变、陡峭和崎岖地形中,因地表移动和多样化、变化的地质条件对管道设施造成损害的潜在风险,应分析活跃的滑坡并在管道破裂前采取有效措施缓解风险。本文介绍一起由于山体滑坡引起的管道位移超过环焊缝的拉伸应变能力,导致天然气管道破裂事故,其经验教训可为管道企业在预防地质灾害和保障管道安全运行方面提供参考。

1 事故概况

2020年5月4日当地时间16时36分,Enbridge Inc.(简称Enbridge)所辖一条州际天然气管道,在美国肯塔基州希尔斯伯勒以东偏东北方向约4.8 km处的一级区域发生破裂并引发火灾爆炸,火灾烧毁了约2公顷(2万平方米)的林地,爆炸形成了一个长约18.3 m、宽约7.6 m的爆炸坑(图 1),事故未造成人员伤亡,经济损失约1170万美元[1-2]。

图 1 事故现场

事发地三管并行,海拔约281.33 m,发生事故的管道为双向管道,位于最北侧,起于密西西比州科修斯科终于宾夕法尼亚州北尤宁镇,横穿肯塔基州,建于1952年,长约1246.9 km、管径762 mm、管材X52、壁厚9.5 mm、设计压力6.4 MPa、运行压力4.65 MPa,典型的焊接接头间距为12.1 m。

2 原因分析

事故的直接原因为山体滑坡引起的管道位移超过环焊缝的承载极限。事故区域是已识别的“活跃滑坡区”,由于事发前的降雨增多及附近施工施加的附加载荷导致滑坡加速下滑。同时,断裂环焊缝处存在焊接缺陷,降低了环焊缝的承载能力。间接原因包括应力应变评估简化,未纳入附加应变与焊缝缺陷,安全阈值设定偏乐观,高应变预警后未及时验证处置;地质灾害与管道管理联动失效,未结合滑坡加速趋势动态评估,相关工程未同步强化监测。

(1)环焊缝失效分析。

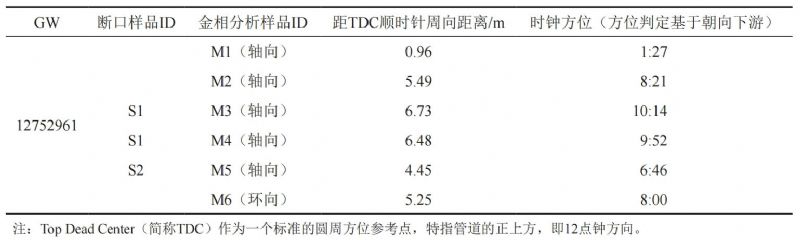

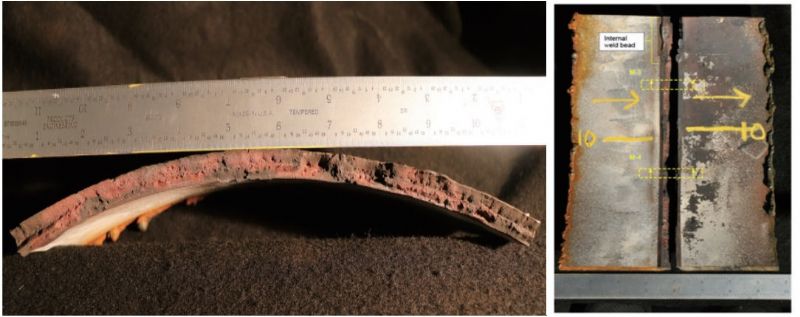

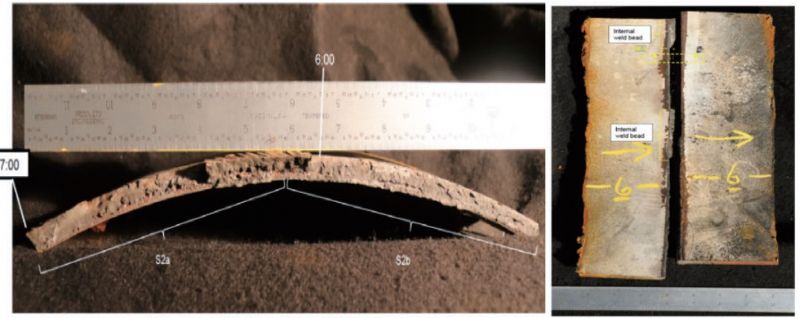

在失效环焊缝上取样用于断口分析与金相分析(表 1),评估拉伸应变需求与能力。在失效环焊缝的断口上发现两处未焊透和根部未熔合缺陷,其中一处缺陷长约17.78 cm,深0.3302 cm(S1样本);另一处缺陷长约12.446 cm,深0.254 cm(S2样本),如图 2~图 4所示。

表 1 从失效环焊缝上取样用于断口分析与金相分析的位置汇总

图 2 断口样本S1断口表面及内表面

图 3 断口样本S2断口表面及内表面

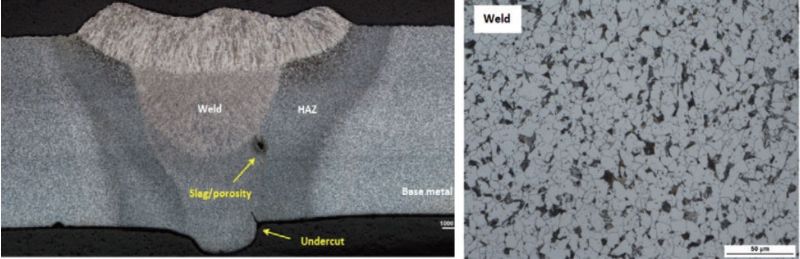

图 4 环焊缝横截面宏观图及光学显微图

在未受损的GW BH11330失效焊缝的“耳状”取样区域上,分别截取了轴向截面进行金相分析,在S1样本M3样品中,可以看出根焊道未完全熔透至内表面,深度为0.07 112 cm。

(2)拉伸应变分析。

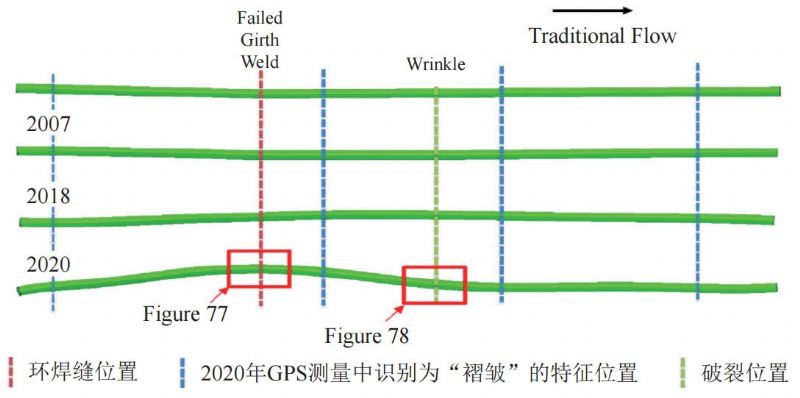

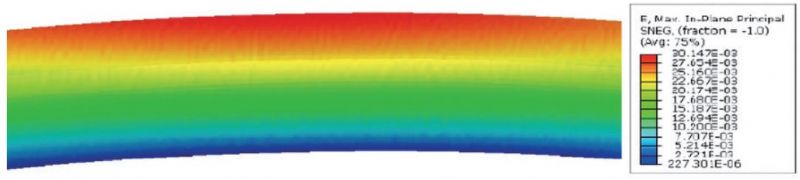

①拉伸应变需求分析。目的是评估地表移动在失效位置对管道造成的应变,该分析是对整体性能进行评估,未考虑已知缺陷的影响。模拟从初始几何形态到2007年、2018年以及2020年失效前几何形态位移过程的有限元分析(图 5),以最大主应变表示。预测结果显示,在环焊缝GW BH11330处2007年、2018年和2020年的最大主应变分别为0.8%、1.4%和3.0%。从2020年后环焊缝GW BH11330附近区域的有限元模型可以看出(图 6),该区域承受了较大的弯矩。

图 5 各时间段位移后有限元模型

图 6 2020年后最大主应变的有限元分析模型

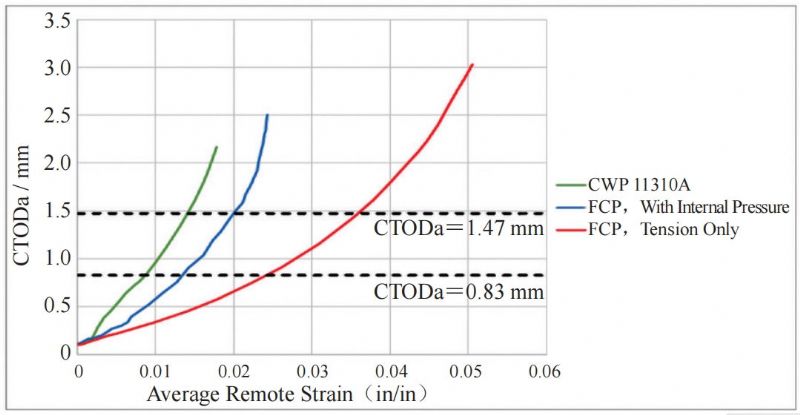

②拉伸应变能力分析。目的是确定管道环焊缝在特定载荷条件下能承受的最大拉伸应变,判断是否满足实际工况中的应变需求。从11个含环焊缝的管道段截取9道环焊缝进行横向焊缝拉伸试验和金相分析,将横向焊缝试验的结果纳入有限元模型,以评估全周长环焊缝的拉伸应变能力(图 7),使用表观韧性值范围(基于发现的焊缝缺陷),确定环焊缝在仅受拉伸载荷(无内压)下的拉伸应变能力为2.4%-3.6%,在承受拉伸载荷且内压等于最大允许操作压力下的拉伸应变能力为1.3%-2.0%。由于拉伸应变能力分析的样本是从现场截取的,可能已存在一定程度的预先变形,因此上述拉伸应变能力值代表焊缝的剩余应变能力。

图 7 环焊缝拉伸应变能力测试

结果表明,该环焊缝的失效是地面移动引起的纵向拉伸或弯曲力导致的韧性过载所致,该作用力超过了焊缝的拉伸应变能力。2018年事故管道外弧面的拉伸应变约为1.8%,2020年失效前瞬间达到约3.0%。将失效分析测试结果与模拟确定的焊缝拉伸应变能力(1.3%~2.0%)进行比较,应变需求分析和应变能力分析的结果高度吻合,表明地面移动引起的管道位移很可能足以超过环焊缝GW BH11330的拉伸应变能力。

管段的拉伸性能和化学组分满足X52 管线钢的要求,硬度测绘表明焊缝区域不存在任何硬点,维氏显微硬度测量值完全满足X52管线钢规定的最大值(345 HV)。

(3)地质灾害风险排查。

2018年,Enbridge启动了其地质灾害管理计划,对事故管道系统进行了初步地质灾害筛查,包括对公开的激光雷达数据、卫星影像、现有滑坡数据库和相关地质图进行桌面审查。其中事故管道发生泄漏破裂的区域识别为潜在灾害点,并被评定为高优先级,计划在1年内完成地面检查。

2019年1月29日,Enbridge在一次直升机飞行巡查中观察到了地表侵蚀和冲沟,但未观察到滑坡陡坎,决定在识别出该潜在地质灾害点后1年内进行地面检查的安排保持不变。6月27日,内检测承包商处理2018年IMU数据时识别出一个约0.9%的形变特征向Enbridge发出了优先通知。Enbridge审查后将该事故点归类为1级,随即安排了一次紧急岩土工程现场勘查。7月8日在地面检查时测量到事故管道存在沿下坡方向约1.3 m的偏移,在下坡偏移的上坡端还发现了陡坎,但因近期施工活动掩盖了地面移动。7月15日完成应变评估,环焊缝处的最大应变估计为0.85%。内检测承包商结合2019年6月IMU运行数据,于9月23日向Enbridge提交了完整的弯曲应变报告,指出事故管道存在约1.5 m的偏移和1.05%的弯曲应变,Enbridge于10月30日完成了更新的应变需求评估,并确认需要继续监测并在未来进行应力释放。

2020年2月18日,Enbridge针对排查的灾害点组织专家审查,基于应变需求的评估和轴向分量的评估,建议除了监测和考虑未来应力释放外,无需立即采取其他行动。并要求为额外监测(包括安装应变片及安装期间对环焊缝进行X射线检测)编制工作方案,如果发现损伤将进行换管。

事故后监测证实,在1952年至2007年期间已形成长113 m、宽43 m的滑坡体,但滑坡移动缓慢,平均速率约为19 mm/a,2007年6月至2019年11月滑坡移动速率增长到254 mm/a,2019年11月至2020年5月期间滑坡移动速率飙升至5.45 m/a。滑坡结束后,现场留下了清晰的主裂缝横穿管道廊道并伴有垂直错位,滑坡体两侧出现明显拉张裂缝,部分裂缝中可见被拉长的树木根系以及未燃烧的新鲜土壤,证明滑坡在事故发生后仍在持续活动。

3 后续改进措施

Enbridge完成了多项核心作业指导书的改进,包括PI-05.701《弯曲应变报告规范》、PI-05.702《惯性测量单元(IMU)验收标准》、PI-05.704《地质灾害区域开挖评估流程》、PI-05.718《地质灾害多学科评审流程》、PI-05.720《拉伸应变容量(TSC)评估规范》、PI-05.721《不稳定边坡分类与响应流程》、PI-05.719《地质灾害关联缺陷分析流程》,强化地质灾害的分级处置管理及与焊缝缺陷的联动分析。

将涉事管道高风险区段的“拉伸应变容量阈值”从1%降至0.5%,大幅提升安全冗余,提前触发预警和处置。同时,大幅提升了IMU检测频次,涉事区域总共完成了116次IMU检测。

在涉事区段的32个地质灾害点安装了304套现场监测设备(应变计、边坡加速阵列SAA、GPS)。采用“高分辨率中红外激光雷达(LiDAR)”技术,定期扫描管道沿线地形,对比不同时期的地形变化,建立地形变化数据库,快速识别滑坡隐患。建立降雨量监测系统,通过实时监测降雨量,预判土壤饱和度与滑坡风险的关联性,提前启动预警。

参考行业指南《管道滑坡灾害管理指南》,针对9500处潜在地质灾害点完成了风险排序,划分为R1~R7共7个风险等级,明确“高风险地质灾害(R7级)”的处置流程,48小时内完成现场核查、30天内制定专属监测计划,必要时立即降压或停机。

4 事故启示

(1)地质灾害管理。

强化地质灾害动态研判与精准管控,建立地质灾害分级管理体系,开发动态地质灾害风险评价模型(结合滑坡移动速率、气象实时信息)对管道沿线地质监测、排水系统及气象进行实时网络监控与风险预警,发生预警时及时检测所属区域管道以免事故发生。

滑坡体范围内及邻近区域的各类施工,需提前开展专项稳定性评估,严禁盲目施工扰动土体;施工前制定针对性的边坡防护与监测方案,施工期间同步强化滑坡及管道应变监测,施工后及时采取加固措施,杜绝施工活动诱发或加剧地质灾害风险。

全面实施综合监测技术,通过现场巡查、实地调查、遥感探测等方式开展全域监测,同步在地质灾害点现场布设应变片、斜坡加速度阵列监测仪器等实施点位实时监测,构建立体化监测网络。

对识别确定的地质灾害高风险区域,针对性加大IMU检测频次,充分发挥IMU检测技术的优势,常态化开展检测并形成数据台账,捕捉地质体滑移形变及管道轴向、径向位移的动态变化趋势,为地质风险研判提供数据支撑。

(2)应力应变评估。

针对高风险滑坡地区的管道环焊缝的拉伸应变评估,应全面考量各类影响因素,包括管道焊缝缺陷、服役老化衰减、土壤耦合载荷及多工况附加应变等纳入评估体系,依托其IMU检测数据,动态修正评估模型,科学核定应变容量安全阈值,确保评估结果真实反映管道实际安全状态[3-4]。

(3)环焊缝质量管理。

新建管道建设过程中,重点加强对环焊缝强韧性指标、强度匹配、施工过程中预变形行为、焊接结构不连续性、焊接缺陷等关键点的管控。推广应用自动焊技术,优化变壁厚焊口内坡口形式、严格限定钢管强度波动范围、规定钢管化学成分强度以及不同焊接条件下热影响区所允许的软化限值、降低管道连头焊接残余应力,同时优化焊接工艺管理和焊工的全过程管理[5-6]。

针对已经投入运行的管道环焊缝,通过集中排查整治和定期内检测,最大限度发现焊接缺陷,及早开展修复处置,不断提升管道本质安全水平;在日常管理过程中综合运用人防、技防手段,有效提升地质位移、外部载荷扰动等异常情况的识别能力,通过应急预案培训和演练提升第一时间应急处置能力[6]。

参考文献:

[1]National Transportation Safety Board.Enbridge Inc. Natural Gas Pipeline Rupture(Pipeline Investigation Report PIR-22/01)[R].2022.5.31

[2]张强,李睿,冯文兴,等.油气储运设施典型失效案例100例[M].山东:中国石油大学出版社,2024.

[3]刘思佳.基于IMU检测数据的应变变化风险管段识别方法研究[D].中国石油大学(北京),2023.

[4]张宏,刘啸奔,戴联双,等.地质灾害作用下油气管道环焊缝适用性实时评价方法[J].油气储运,2023,42(09):1055-1063.

[5]李伍林,何金宝,孙智新.油气管道工程建设环焊缝质量提升措施与方法[J].石油工程建设,2021,47(02):76-81.

[6]戴联双.高钢级管道环焊缝失效机理探讨与思考[J].中国安全生产科学技术,2023,19(S2):93-100.

作者简介:于景浩,2002年生,中国石油大学(北京)在读硕士,主要从事油气储运工程方向的研究工作。联系方式:13591393359。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号