建成未投产天然气管道投产前完整性评估

来源:《管道保护》杂志 作者:王良军 刘志鹏 侯向峰 时间:2018-10-10 阅读:

王良军 刘志鹏 侯向峰

中海广东天然气有限责任公司

摘 要: 参照GB 32167―2015《油气输送管道完整性管理规范》,宜优先选择基于内检测数据的适用性评价方法进行完整性评价,但开展漏磁内检测要求管内有一定的介质流量,对于未投产管段实施难度较大。结合某公司未投产天然气管道的特殊工况,提出了水露点及氧含量检测分析、 ECDA、 CCTV检测、超声测厚、超声相控阵检测、焊缝X光片复查等综合方法分析评价管道的完整性,可用于建成未投产天然气管道投产前完整性评估,保障管道投产安全,具有借鉴意义。

关键词: 建成未投产;天然气管道;完整性评估;投产安全

建成而较长时间未投产天然气管道,在埋地期间可能因内、外腐蚀影响管道完整性,导致管道投产后出现气体泄漏或结构强度降低,使得输气系统的安全和有效寿命受到限制[1]。

此次评估的2段管道,由于下游市场开发、管网互联互通等方面原因,管道建成后迟迟未投产。其中1段长约9.2 km已埋地7年,另1段长约28 km已埋地逾3年。上述管道已连通,内部采用氮气封存,应检查管道的施工质量、内外部腐蚀状况,评估管道的完整性,确保该天然气管道后期投产安全。

1 评估流程

1.1 管线概况

该评估管段中间设置1个阀井和1个阀室,管道途经南方水网农田地区,共包括38处道路、河流穿越,其中定向钻穿越28处。管道路由如图1所示。钢管材质为L485MB,设计压力为9.2MPa,管道类型包括:Φ762×19.1 mm和Φ762×20.6 mm,输送温度为22℃,月平均气温以1月最低,为13.6 ℃,极端最低气温为﹣1.3 ℃,年平均降水量为1 791.3 mm。

图1 管道路由图

1.2 评估流程

结合该管段建设年限、阀井和阀室布置、管内无介质流通,开展漏磁内检测实施难度较大等特殊工况,制定了评估流程,如图 2所示。

图2 评估流程

2 检测及评估方法

评估重点为管道施工期焊口焊接质量;管道外腐蚀情况;管道内腐蚀情况。选取了水露点及氧含量检测分析、 CCTV检测、 ECDA、 X光片复查、无损检测、超声测厚、超声相控阵检测等综合检测及评估方法。

ECDA和X光片复查在全段管线上开展。水露点及氧含量检测受限于测试取样口,因此选在1#阀室和1#分输站。 CCTV检测结合现场条件,选择在有管道改造施工且至少预留有1 m长管道割口的管段开展。无损检测、超声测厚、超声相控阵检测结合缺陷类型在开挖验证阶段开展。

2.1 水露点及氧含量检测分析

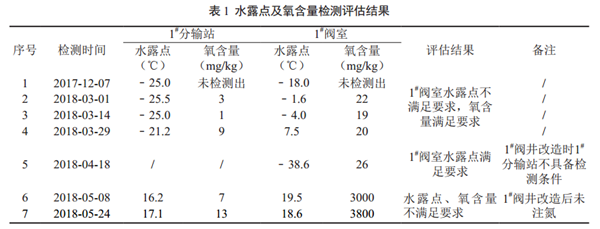

根据SY/T 4144―2008《天然气输送管道干燥施工技术规范》,干燥结束时管道出口空气的水露点不应高于﹣20 ℃,管道所经地区极端最低气温为﹣1.3 ℃。水露点及氧含量检测评估结果见表 1。

2.2 CCTV检测及后续开挖验证

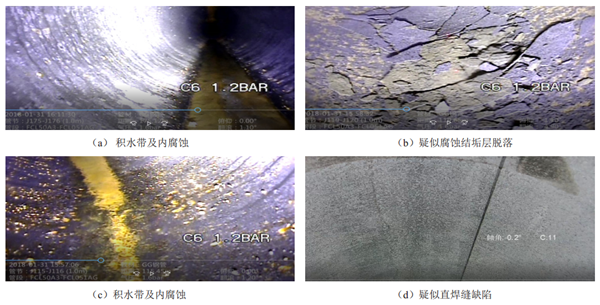

管道CCTV检测设备即管道CCTV检测机器人,主要由爬行器、摄像头、控制器和电缆盘4个部分组成[2]。结合现场作业窗口和作业条件,选取CCTV评估方法对管道内积水、垃圾、锈层、腐蚀、穿孔、裂纹、变形等状况进行探测和摄像, CCTV检测结果如图 3所示。

图 3 CCTV检测结果

查询相关规范,未查到长输油气管道CCTV检测相关缺陷评级依据。结合相关项目经验,企业内部讨论得出关于CCTV检测缺陷分级标准,缺陷分成两个等级,Ⅰ级缺陷是指管内垃圾残留、管顶析出水珠、管底积水、焊缝轻微锈蚀等不需要开挖验证的缺陷;Ⅱ级缺陷是指可能对管道本体结构造成影响的直焊缝、环焊缝、腐蚀分层脱落等需要开挖验证的缺陷。检测情况统计见表 2。

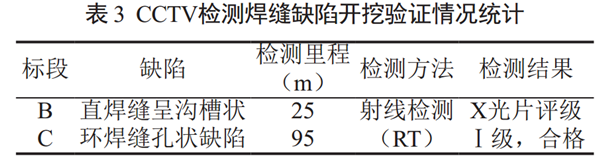

按照管道完整性闭环管理要求,结合缺陷类型和严重程度,选取有针对性的检测方法进行开挖验证,焊缝缺陷开挖验证情况见表 3。

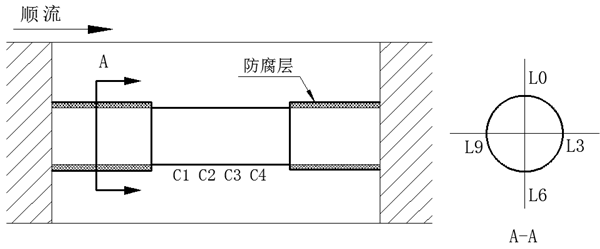

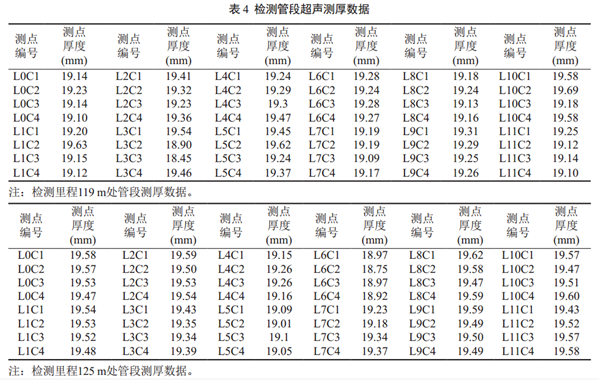

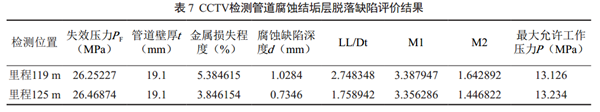

评定为Ⅱ级的3处管道腐蚀结垢层脱落缺陷, 2处具备开挖条件,分别位于检测里程119 m和125 m处,现场开挖选取长约1 m的检测管段,采用超声相控阵检测未发现缺陷点,采用超声测厚仪对管道剩余壁厚进行测试,检测里程119 m处、 125 m处管段最小壁厚分别为18.45 mm、 18.75 mm,测厚点部位见图 4,详细测试数据见表 4。

图4 测厚点部位图

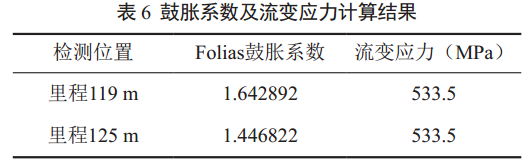

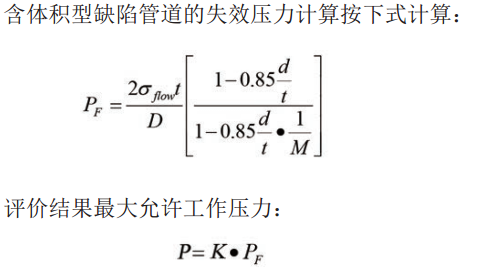

按照GB/T 30582―2014《基于风险的埋地钢质管道外损伤检验与评价》中的方法进行剩余强度评价,管线材料的屈服强度、抗拉强度、许用应力、弹性模量E、以及泊松比取GB 50316―2008《工业金属管道设计规范》中给定的L485钢材料数据,σs=480MPa,σb=570MPa,λ=0.3,Ε=2.06×105MPa。

通过对测试壁厚结果统计显示,需要计算剩余强度管段数据如表 5。

评价结果见表 7。

2.3 ECDA

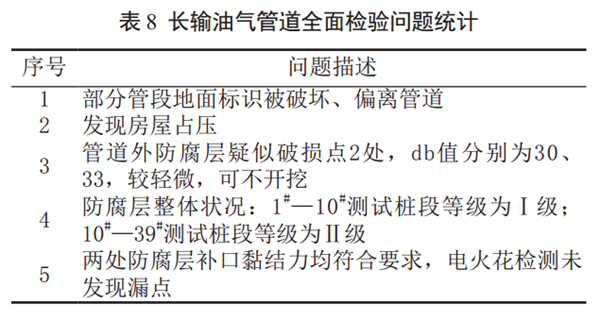

参照SY/T 0087.1―2006《钢质管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》 TSG 7003―2010《压力管道定期检验规则―长输(油气)管道》,对该段管道开展全面检验,并出具合于使用评价报告,检测结果见表 8。

对该段管道阴保有效性以及杂散电流干扰进行检测及评价,本次进行管道通电电位、交流电压5 min普测;采用试片法测试管道断电电位;采用四极法测试管道附近土壤电阻率,采用Udl-2数据记录仪采集管道24 h通断电位、交流干扰电压。检测及评价结果见表 9。

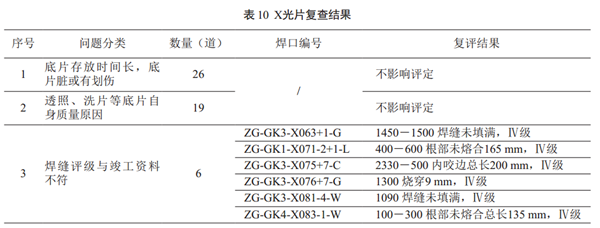

2.4 X光片复查

依据施工期执行的SY/T 4109―2005《石油天然气钢质管道无损检测》,对施工期焊口X光片进行复查,检查及评价焊口焊接质量,具体复查结果见表 10。

3 评估发现问题

根据水露点及氧含量检测分析结果、 CCTV检测及后续开挖验证超声测厚检测、超声相控阵检测、ECDA、 X光片复查及分析结果,管道阴保有效性、杂散电流干扰与防护等外腐蚀状况较好,管道内部部分管段存在积水已发生腐蚀且已产生较明显的腐蚀产物,管道施工期焊口焊接质量需要进一步开挖检测评价,具体评估发现问题如下。

(1)根据水露点及氧含量检测分析结果,管道水露点不满足规范要求,且1#阀井改造后管道内氧含量不满足要求。

(2)根据CCTV检测结果,管道内存在积水管段,管道内已发生腐蚀且已产生较为明显的腐蚀产物,部分管段内存在较多施工期遗留的杂质。

(3)根据超声测厚的检测结果,确定管线的腐蚀减薄并不明显,存在缺陷的管段满足在设计压力下运行。

(4)根据超声相控阵的检测结果,在检测范围内未发现明显的内部结构缺陷。

(5)根据ECDA检测结果,管道防腐层状况较好,管道断电电位满足规范要求,管道受外界交直流干扰影响较小。

(6)根据X光片复查结果,有6道焊口评级为Ⅳ级与竣工资料不符,且不满足规范要求。

4 结论及建议

根据该管段的特殊工况,制定了投产前评估流程,完成了投产前管道完整性评估工作。可以得出该天然气管段外防腐层整体状况良好,内腐蚀类型主要为均匀腐蚀,腐蚀程度较轻。因受限于CCTV等的作业条件, CCTV检测及后续开挖验证的管段总长度较短,只抽查了约1 km管道占管道总长比例较小,检测及评估结果具有一定的代表性但代表性不强,因此须采取进一步措施,相关结论建议如下。

(1)对该管段尽快启动以水为介质的耐压试验,以确保投产安全。

(2)对6道评级为Ⅳ级的焊口尽快启动开挖检测验证工作。

(3)如耐压试验后不满足投产要求,须借助空压机开展投产前管道内检测工作;如耐压试验满足投产要求,则应当在投产试运阶段气量满足条件后,尽快启动管道内检测工作。

参考文献:

[1]于海涛,王海峰,赵元元,等 .未连通闲置天然气管道内腐蚀评估[J].管道技术与设备,2017 (4) :45-48.

[2]冯成会,郑洪标.CCTV检测与评估技术在水库排水涵管检测中的应用[J].测绘通报, 2013(s2): 131-134.

作者:王良军, 1971年出生,中国石油大学(华东)工学博士,高工,中海广东天然气有限责任公司,副总经理。

刘志鹏, 1990年出生,中国石油大学(华东),工学学士,中海广东天然气有限责任公司,完整性管理主管。

(本篇论文获第六届中国管道完整性管理技术交流大会一等奖,经作者同意,本刊转载时有删改。)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号