OD 1 422 mm X80管线钢管关键性能指标及安全风险分析

来源:《管道保护》杂志 作者:赵新伟 池强 张伟卫 李丽锋 杨锋平 时间:2018-10-17 阅读:

赵新伟1,2 池强1,2 张伟卫1,2 李丽锋1,2 杨锋平1,2

1.中国石油集团石油管工程技术研究院; 2.石油管材及装备材料服役行为与结构安全国家重点实验室

摘 要: 在西气东输二线X80管线钢管研究开发和建设经验的基础上,经过大量试验研究和计算分析,进一步优化了OD(外径) 1 422 mm X80管线钢管化学成分和机械性能试验方法,提出了OD 1 422 mm X80钢管的关键性能指标,制定了中俄天然气管道工程用OD 1 422 mm X80钢管的技术条件。从管道刺穿抗力、失效概率、个体风险等方面,计算并对比分析了OD 1 422 mm X80和OD 1 219 mm X80管道的风险水平,分析结果为选择中俄东线设计方案提供了决策参考。联合国内钢铁和制管企业,成功开发并试制了OD 1 422 mm X80钢管产品,产品性能满足中俄东线天然气管道用钢管技术条件。

关键词: OD 1 422 mm X80管线钢管; 关键技术指标; 管道风险水平; 产品试制; 中俄天然气管道工程

天然气管道设计和建设中,在不影响管道安全可靠性的前提下,如何最大限度地降低管道建设成本和提高管道输送效率,一直备受管道建设投资者和管道运营企业的关注。与X70钢管相比,西气东输二线采用管径为1 219 mm、压力为12 MPa的X80钢管,节约了10%钢材,降低了成本,但其经济输量范围为(250~300)×108 m3/a,最经济输量为280×108 m3/a,最大输气量只能达到330×108m3/a,不能满足中俄东线天然气管道、西气东输四线及五线等超大输量(超过400×108 m3/a)管道的建设需求。通过技术经济综合分析,可主要采取三种技术方案提高管输效率和降低管道建设成本:一是管道设计系数和规格不变,采用X90/X100超高强度钢管;二是设计系数和钢级不变,管径增至1 422 mm;三是管道规格和钢级不变,设计系数由0.72提高到0.80。为满足超大输量天然气管道建设需求,从“十二五”开始,中国石油天然气集团公司设立重大科技专项,组织开展了第三代大输量天然气管道工程关键技术的研究攻关,上述三种技术方案都取得了重要突破[1-7]。其中,制定了OD(外径)1 422 mm X80钢管板材、管材技术条件,成功开发试制了OD 1 422 mm X80钢管(包括HSAW和LSAW)以及配套的弯管和管件,开展了OD 1 422 mm X80管道安全可靠性和风险评估,为中俄东线天然气管道工程建设奠定了技术基础。

1 OD1 422 mm X80管线钢管关键技术指标

在Q/SY 1513.1―2012 《油气输送管道用管材通用技术条件 第1部分:埋弧焊管》和西气东输二线1 219 mm X80管道建设经验的基础上,借鉴API SPEC 5L―2012《管线钢管规范》的最新成果,结合中俄东线天然气管道工程的具体特点,对OD 1 422 mm X80管线钢及钢管的各项关键技术指标进行研究,优化了X80钢管化学成分和力学性能试样取样位置,计算并确定了钢管韧性指标CVN要求值,制定了中俄东线天然气管道工程用外径1 422 mm X80管材技术条件。

1.1 化学成分优化

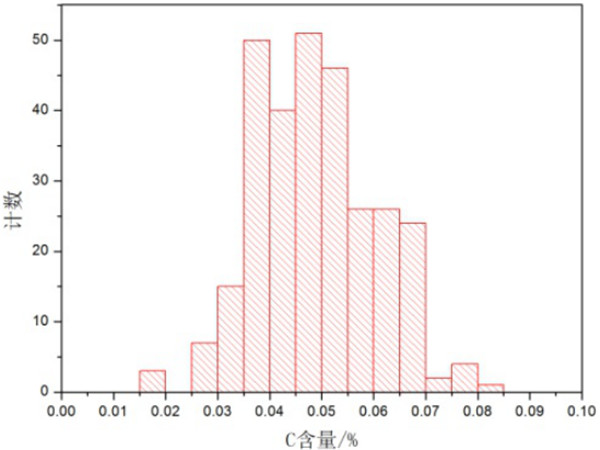

在西气东输二线等重大管道工程建设的推动下, X80管线钢得到了大量应用,国内各钢铁企业根据自身的特点,开发出了多种合金体系的X80管线钢,其化学成分差异较大,甚至同一企业在不同阶段生产的管线钢化学成分也有很大差异[8]。这种化学成分上的较大差异,会降低焊接工艺和焊材的适用性,增加管道现场焊接难度,加剧焊缝力学性能波动,并可能会给管道服役带来安全隐患。对于壁厚20 mm以上的X80管线钢,这一问题尤为突出。为了解决这一难题,在西二线 X80管线钢应用经验的基础上,通过试验研究,进一步优化X80管线钢化学成分,缩小化学成分波动范围,从而稳定X80管线钢管质量和现场焊接工艺窗口,提高管线本质安全。对OD 1 422 mm X80管线钢采用低C、 Mn成分设计,并加入适量的Mo、 Ni、 Nb、 V、 Ti、 Cu、Cr等元素。经对西二线等天然气管道工程用X80钢管的化学成分及焊接结果进行研究分析发现 ,管线钢中C、 Mn、 Nb的剧烈波动(图 1~3),对焊接性能有较大影响。管线钢中C是增加钢强度的有效元素,但是它对钢的韧性、塑性和焊接性有负面影响[9]。降低C含量可以改善管线钢的韧脆转变温度和焊接性,但C含量过低则需要加入更多的其它合金元素来提高管线钢的强度,使冶炼成本增高[10]。综合考虑经济和技术因素, C含量应控制在0.05%~0.07%之间。

图 1 X80钢管的C含量分布统计

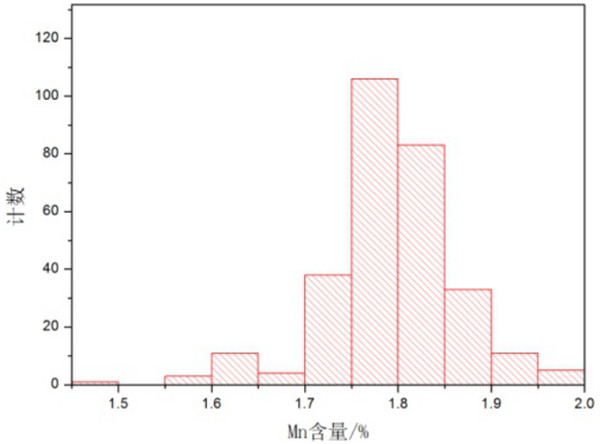

图 2 X80钢管的Mn含量分布统计

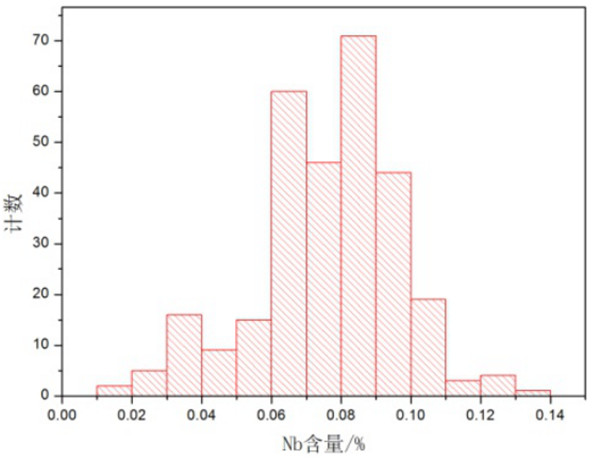

图 3 X80钢管的Nb含量分布统计

为保证管线钢中低C含量,避免引起其强度损失,需要在管线钢中加入适量的合金元素,如Mn、Nb、 Mo等。 Mn的加入引起固溶强化,从而提高管线钢的强度。 Mn在提高强度的同时,还可以提高钢的韧性,但有研究表明Mn含量过高会加大控轧钢板的中心偏析,对管线钢的焊接性能造成不利影响[11]。因此,根据板厚和强度的不同要求,管线钢中Mn的加入量一般是1.1%~2.0%。

Nb是管线钢中不可缺少的微合金元素,能通过晶粒细化、沉淀析出强化作用改善钢的强韧性。过低的Nb含量,在焊接热循环过程中不能有效抑制热影响区奥氏体晶粒长大,导致相变时产生大尺寸的块状M/A和粒状贝氏体产物,使韧性恶化。过高的Nb含量,在焊接热循环过程中会导致较大尺寸的沉淀析出,并使晶粒均匀性恶化,也会损害热影响区韧性 [12,13]。研究表明, Nb含量控制在0.030%~0.075%比较合理。 依据研究结果,并组织冶金、材料和焊接领域专家讨论协商,对OD 1422mm X80管材C、Mn、Nb、Cr、Mo、Ni的含量进行了约定。确定管线钢中C、Mn、Nb含量的目标值分别为0.060% 、 1.75% 、 0.06%。直缝钢管中Ni目标值为0.20%,必须加入适量的Mo,且含量应大于0.08%。螺旋缝钢管中Cr、Ni、Mo的目标值均为0.20%。考虑到生产控制偏差、检测误差及经济性, 规定OD 1 422 mm X80管材C含量不大于0.070%, Mn含量不大于1.80%。直缝钢管Nb、Mo、Ni的含量范围分别为0.04%~ 0.08%、0.08%~0.30%、0.10%~0.30%;螺旋缝钢管中Nb、Cr、Mo、Ni的含量范围分别为0.05%~0.08% 、 0.15%~0.30% 、 0.12%~0.27%、0.15%~0.25%。表1给出了确定的OD1 422 mm X80管材化学成分含量的要求。

1.2 力学性能测试试样的取样位置

西气东输二线工程之前,油气管道用螺旋缝埋弧焊钢管的管径均小于1 219 mm,为了取样方便,热轧板卷力学性能测试试样取样位置均要求与板卷轧制方向成30°。力学性能测试试样的取样角度与板宽和钢管管径的关系如公式(1)。

sinα =B /πD (1)

式中,α 为螺旋角,°; B 为板宽, mm; π 为圆周率; D 为钢管外径, mm。

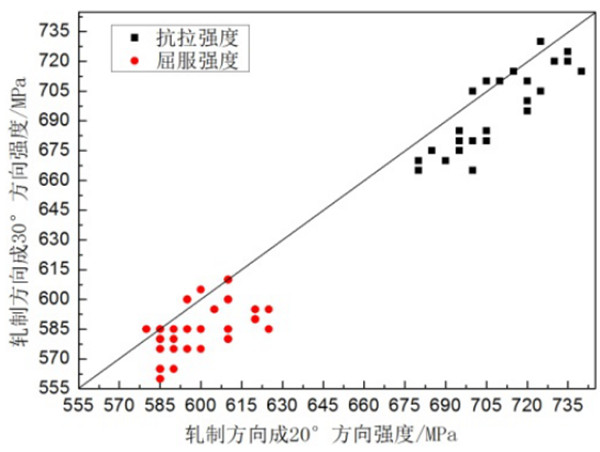

按目前主流热轧板卷产品宽度1 500~1 600 mm计算,管径1 219 mm、 1 422 mm的螺旋缝埋弧焊管,热轧板卷的取样角度分别为23.1°~24.7°、19.6°~21.0°。因此, OD 1 422 mm的螺旋缝埋弧焊管,与板卷轧制方向成20°取样,更符合实际情况。图 4和图 5给出了实际生产的热轧板卷在20°和30°位置取样测得的力学性能结果对比。可以看出与轧制方向夹角20°位置的屈服强度、抗拉强度、 DWTT(落锤撕裂试验)剪切面积高于30°位置,若按与轧制方向成30°位置取样,容易低估热轧板卷的力学性能,造成不必要的浪费。因此在中俄东线天然气管道工程中检测取样位置更改为与轧制方向成20°位置。

图 4 热轧板卷20°和30°位置的拉伸性能对比

图 5 热轧板卷20°和30°位置的DWTT结果对比

1.3 钢管焊缝及热影响区启裂韧性指标

大量的油气管道失效事故统计分析表明,焊管启裂一般均发生在钢管焊缝或热影响区,因此选择焊接接头断裂韧性作为焊管启裂韧性指标。在国际上,通常假设钢管焊缝或热影响区存在深度为t /4(t 为钢管壁厚)的表面裂纹缺陷,采用断裂力学分析方法获得裂纹不发生扩展的临界断裂韧性值,将此临界断裂韧性值作为焊管的启裂韧性指标。

钢管管径1 422 mm,设计壁厚21.4 mm,输送压力12 MPa,钢级X80,设计系数取0.72,屈服强度、抗拉强度分别取标准规定的最小值555 MPa、625 MPa。假定裂纹深度 a =5.35 mm,将表面裂纹分为轴向半椭圆外表面裂纹、轴向半椭圆内表面裂纹、轴向外表面长裂纹、轴向内表面长裂纹4种类型,分析不同裂纹长度下焊接接头断裂韧性敏感性。由于断裂韧性测试费用高且周期长,为了便于工程应用,利用API 579-1―2007/ASME FFS-1―2007《Fitness-forservice-second edition》推荐的断裂韧性指标KC与夏比冲击功CVN的经验关系式,将KC指标转化为CVN指标。

4种类型裂纹中,轴向内表面长裂纹最为苛刻,即在同样裂纹长度下,对材料断裂韧性的要求最高。为保守起见,基于轴向内表面长裂纹的敏感性分析结果(图 6)来确定管径1 422 mm的X80焊管焊接接头断裂韧性指标。最终,根据分析结果,为了确保管道安全,钢管焊缝和热影响区启裂韧性取60 J。上述计算分析是针对一类地区设计系数0.72的钢管,对二、三、四类地区钢管焊缝及热影响区也统一 按上述指标控制。由于二、三、四类地区管道设计系数更低,因此同样设计压力下管壁更厚,运行过程中管道产生的环向应力越低,采用同样的启裂韧性,管道更不容易发生启裂,这样处理更加保守,安全裕度更大。

图 6 不同裂纹长度下焊缝启裂韧性预测结果

1.4 钢管母材止裂韧性指标

为防止天然气管道开裂后发生延性裂纹的长程扩展,管材必须有足够的韧性以保证天然气管道一旦开裂能在一定长度范围内止裂。随着钢级、输送压力、管径及设计系数不断提高,管道的延性断裂止裂问题也更加突出,是高钢级管线钢管应用的瓶颈技术问题。针对中俄东线天然气管道工程,采用Battelle双曲线(BTC)方法,并引入修正系数,计算了一类地区管径1 422 mm X80管道止裂的韧性需求,提出了钢管母材的止裂韧性指标。

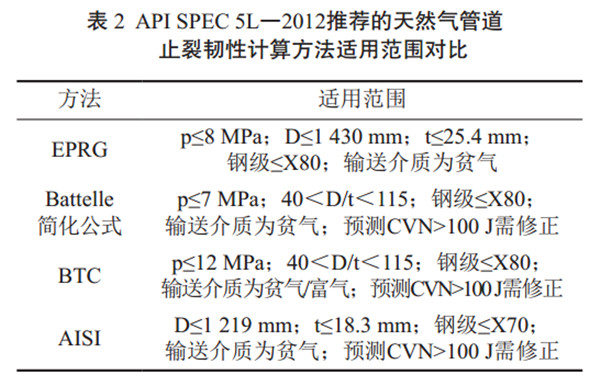

API SPEC 5L―2012《管线钢管规范》推荐了4种钢管延性断裂止裂韧性的计算方法,包括EPRG准则、 Battelle简化公式、 BTC方法以及AISI方法。对比4种方法的适用范围(表 2)可见,对于设计压力12 MPa、管径1 422 mm X80的天然气管道,适宜采用BTC模型并引入修正系数的方法来计算止裂韧性。

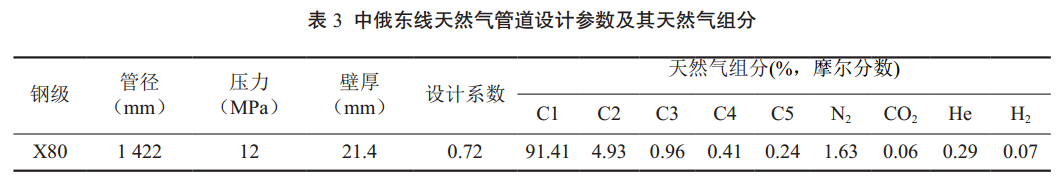

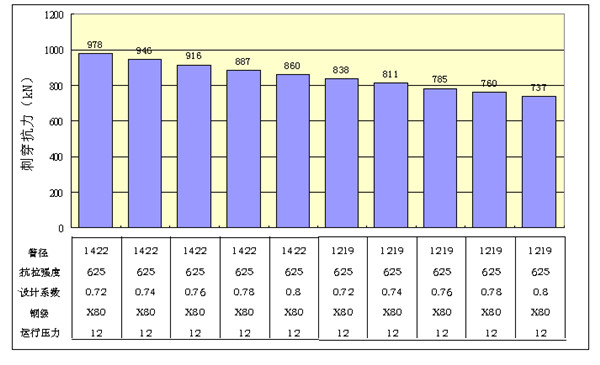

将BTC方法应用于中俄东线气质组分(表 3),计算温度取0 ℃,计算结果(图 7)表明,中俄东线气质组分存在明显的减压波平台,止裂韧性CVN计算值为167.97 J。由于BTC方法止裂韧性计算值超过100 J,因此必须进行修正。其中修正系数的确定来源于X80全尺寸爆破试验数据库。目前国际上通用的全尺寸爆破试验数据库如图 8所示[14,15],由此确定的中俄东线1 422 mm X80管道止裂韧性修正方法为TGRC2,修正系数为1.46。经过1.46倍的线性修正,将止裂韧性指标确定为245 J。需要指出的是,计算并修正后得到的245 J是止裂概率为100%的单根钢管的韧性要求值。参考美国DOT 49 CFR Part 192的规定,裂纹能在5~8根钢管止裂,对应的止裂概率达到95%和99%即可。按照这一原则,止裂韧性指标确定为245 J应该是偏于保守和安全的。

图 7 管道止裂韧性的BTC方法预测结果

图 8 全尺寸气体爆破试验数据库

在OD 1 422 mm X80管线钢管关键技术指标研究基础上,制定了中俄东线天然气管道用OD 1 422 mm X80板材和管材的技术条件,包括Q/SY GD 0503.1-2016《中俄东线天然气管道工程技术规范 第1部分:X80级螺旋埋弧焊管用热轧板卷技术条件》、 Q/SYGD 0503.2-2016《中俄东线天然气管道工程技术规范 第2部分: X80级螺旋埋弧焊管技术条件》、 Q/SYGD0503.3-2016《中俄东线天然气管道工程技术规范 第3部分: X80级直缝埋弧焊管用热轧钢板技术条件》和Q/SY GD 0503.3-2016《中俄东线天然气管道工程技术规范 第4部分: X80级直缝埋弧焊管技术条件》。

2 OD 1 422 mm X80管道风险分析

外径1 422 mm X80管线钢管作为第三代管线钢管首次在中俄天然气管道工程中应用,有必要对其风险水平做系统的分析和评估。从刺穿抗力、腐蚀和第三方损坏(设备撞击)失效概率、个体风险等方面分析了OD 1 422 mm X80管道的风险水平,并与已经大量应用的OD 1 219 mm X80管道的风险水平做了对比,分析结果为中俄东线采用OD 1 422 mm X80管线钢管的设计方案提供了重要决策依据。

2.1 管道刺穿抗力

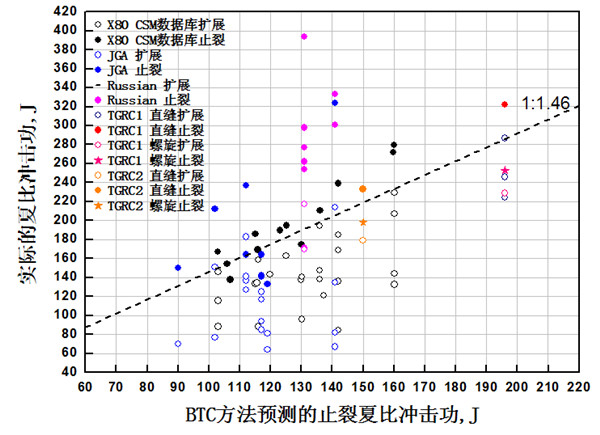

采用Driver和Playdon提出的管道刺穿抗力的半经验估算模型[16],计算了不同管径、不同设计系数下X80管道的刺穿抗力,结果如图 9所示。可以看出,在相同操作压力和设计系数下, OD 1 422 mmX80管道比OD 1 219 mm X80管道的刺穿抗力要大,主要因为管道壁厚的增加。以0.72的设计系数为例,OD 1 422 mm X80与OD 1 219 mm X80管道相比,刺穿抗力提高约16.7%。在操作压力、外径相同的条件下,设计系数提高,管道刺穿抗力降低,这是因为,设计系数的提高将降低对管道壁厚的需求。

图 9 不同管径和设计系数下的钢管刺穿抗力

2.2 管道失效概率

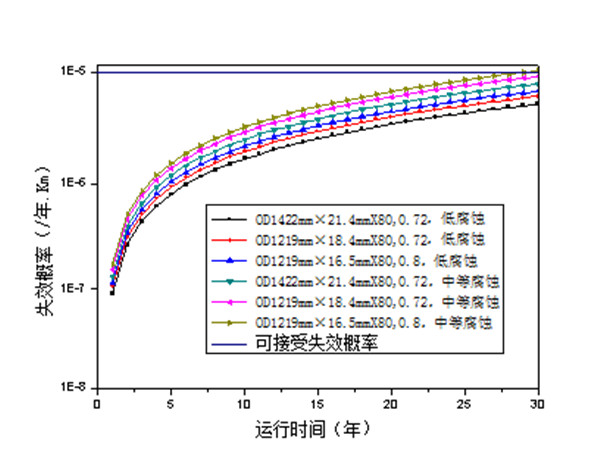

计算了外腐蚀和设备撞击两种风险因素下的失效概率。其中,外腐蚀失效与时间相关,考虑了低腐蚀(0.02 mm/a)和中等腐蚀(0.09 mm/a)两种腐蚀速率,但未考虑定期检测、换管和维修对腐蚀失效概率的影响,结果如图 10所示。从图 10可知,两种腐蚀速率下, OD 1 422 mm X80管道失效概率均低于0.80和0.72设计系数的OD 1 219 mm X80管道,这与壁厚较大相关。

图 10 管道腐蚀失效概率计算结果

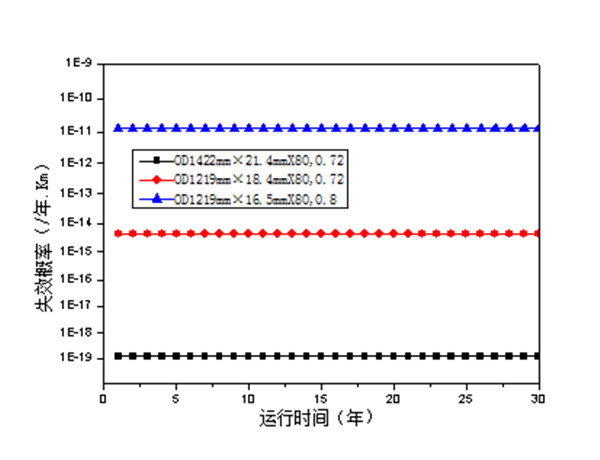

设备撞击是与时间无关的风险因素,失效概率不随时间变化,如图 11所示。在第三方损坏预防措施(地上和地下定位标记、寻呼系统、监视间隔和方法参照类似管线的设置)、第三方活动频率、挖掘设备参数相同的情况下,第三方设备冲击引起的管道失效概率与管道壁厚相关。 0.72设计系数OD 1 422 mm X80管道设备撞击失效概率最低。

图 11 第三方设备撞击管道失效概率计算结果

2.3 管道风险

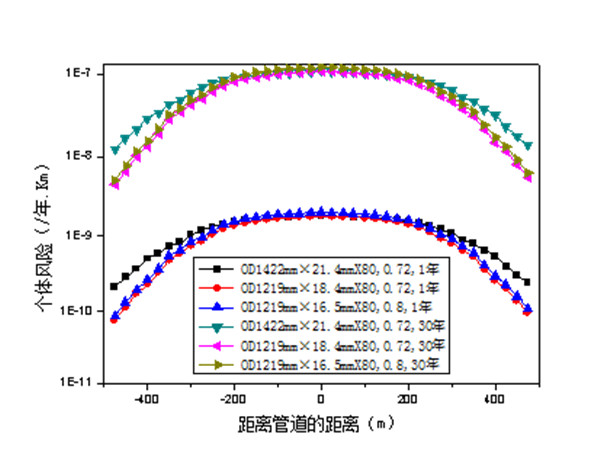

管道风险是失效概率与失效结果的乘积。相比0.80和0.72设计系数下的OD1 219 mm管道,OD 1 422 mm管道刺穿抗力高,失效概率小,但其潜在危害半径大。从图 12可见,在距管道中心距离200 m以内, OD 1 422 mm管道与两种设计系数下的OD 1 219 mm管道个体风险无明显差别,在200 m以外,个体风险的差别有增大的趋势,这与危害区域半径增大相对应,且200 m以外为管道非高后果区,其失效后果低。

图 12 管道个体风险计算结果

3 OD1 422 mm X80管线钢管开发和应用情况

结合中国石油天然气集团公司重大科技专项“第三代高压大输量油气管道建设关键技术研究”攻关,从2013年开始,国内宝钢、首钢、鞍钢、太钢、湘钢、沙钢等钢铁企业以及宝鸡钢管公司、渤海装备公司等制管企业联合开展了21.4 mm/25.7 mm/30.8 mm系列壁厚、外径1 422 mm的 X80板卷、钢板及焊管的开发与试制。 15家钢铁和制管企业,进行了3轮单炉试制,试制产品2 000余吨。 9家钢铁和制管企业开展了小批量试制(千吨级),试制产品14 000余吨(其中壁厚21.4 mm钢管6 000 t,壁厚25.7 mm钢管4 000 t,壁厚30.8 mm钢管4 000 t)。经检验评价,试制产品的性能满足中俄东线天然气管道工程用OD 1 422 mm的 X80钢管技术条件要求。试制钢管的屈服强度为555~668 MPa,抗拉强度为632~745 MPa,母材CVN值为309~486 J,焊缝CVN值为138~259 J,热影响区CVN值为90~354 J。试制钢管经过环焊缝焊评试验,其环焊缝性能满足标准要求。小批量试制产品性能稳定,已用于中俄东线天然气管道80 km试验段工程建设。目前,OD 1 422 mm X80钢管已进入大批量生产阶段,以满足中俄东线管道工程建设需要。

4 结语

(1)在西气东输二线1 219 mm X80管道建设经验的基础上,借鉴API SPEC 5L―2012最新成果,经过大量试验研究和理论计算分析,进一步优化了X80管线钢的化学成分和力学性能取样位置,确定了OD 1 422 mm X80钢管关键性能指标,制定了中俄东线用OD 1 422 mm X80板材和焊管技术条件,并应用于OD 1 422 mm X80板材和焊管的产品开发与试制。

(2)从管道刺穿抗力、失效概率和个体风险等方面,计算分析了OD 1 422 mm X80管道风险水平,并与OD 1 219 mm X80管道风险水平进行了比较,结果表明,采用OD 1 422 mm X80设计方案,风险水平并无明显提高。

(3)通过国内多家钢铁企业和制管企业的联合开发,成功研制了OD 1 422 mm X80钢管产品,产品性能满足中俄东线用OD 1 422 mm X80管材技术条件。小批量试制产品性能稳定,满足中俄东线工程建设批量生产需要。

参考文献:

[1]赵新伟,罗金恒,张广利等. 0.8设计系数下天然气管道用焊管关键性能指标[J].油气储运,2013,32(4): 355-359.

[2]ZHAO X W, ZHANG G L, LUO J H, et al. Impact of improving design factor over 0.72on the safety and reliability of gas pipelines and feasibility justification[J]. Chinese Journal of Mechanical Engineering, 2012, 25(1):166-172.

[3]张伟卫,李鹤,池强等.外径1422mm的X80钢级管材技术条件研究及产品开发[J].天然气工业,2016,36(6): 84-91.

[4]王国丽,管伟,韩景宽等. X90、X100管线钢管在高压输气管道应用的方案研究[J]. 石油规划设计,2015,26(2):1-6.

[5]史立强,牛辉,杨军等. 大口径JCOE 工艺生产X90管线钢组织与性能的研究[J]. 热加工工艺,2015,44(3):226-229.

[6]陈晓莉, 霍春勇, 李鹤等. X90直缝埋弧焊管加工硬化性能分析[J]. 焊管,2015,38(4):11-20.

[7]刘生,张志军,李玉卓等. 天然气输送管件三通用X90 钢板的开发[J]. 宽厚板,2014,20(6):1-5.

[8]尚成嘉,王晓香,刘清友,付俊岩.低碳高铌X80管线钢焊接性及工程实践[J].焊管,2012,35(12):11-18.

[9]Bai Lu,Tong Lige,Ding Hongsheng,Wang Li,Kang Qilan,Bai Shiwu. The Influence of the Chemical Composition of Welding Material Used in Semi-Automatic Welding for Pipeline Steel on Mechanical Properties[C]//ASME 2008 International Manufacturing Science and Engineering Conference, 7-10 October 2008,Evanston,Illinois,USA. DOI:10.1115/MSEC_ICMP2008-72110.

[10]孙磊磊,郑磊,章传国.欧洲钢管集团管线管的发展和现状[J].世界钢铁,2014,(1):45-53.

[11]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012:22-27.

[12]Wang BX,Liu XH,Wang GD. Correlation of microstructures and low temperature toughness in low carbon Mn–Mo–Nb pipeline steel[J]. Materials Science and Technology, 2013,29(12):1522–1528. DOI:10.1179/1743284713Y.0000000326.

[13]缪成亮,尚成嘉,王学敏,张龙飞.高Nb X80管线钢焊接热影响区显微组织与韧性[J].金属学报,2010,46(5):541-546.

[14]霍春勇,李鹤林. 西气东输二线延性断裂与止裂研究[J]. 金属热处理,2011,36(增刊):4-9.

[15]李鹤, 王海涛, 黄呈帅等. 高钢级管线焊管全尺寸气体爆破试验研究[J]. 压力容器, 2013, 30 (8): 21-26.

基金项目:中国石油天然气集团公司重大科技专项“第三代高压大输量油气管道建设关键技术研究”(2012E-28)。

作者:赵新伟,男, 1969年生,教授级高级工程师,2004年9月毕业于西安交通大学并获博士学位,石油管工程技术研究院副院长。长期从事油气输送管和管道完整性领域的科研和技术服务工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号