基于三维激光扫描的变形管道检测技术

来源:《管道保护》杂志 作者:赖少川 张平 王俊强 时间:2018-11-6 阅读:

赖少川1 张平2 王俊强2

1.中国石化销售有限公司华南分公司; 2.中国特种设备检测研究院

摘 要: 管道变形是管道运行过程中常见的缺陷,其相对变形深度和椭圆变形率直接影响管理者的维抢修决策,因此检测精度至关重要。三维激光扫描技术具有高精度、适用性强、抗外界干扰、操作方便等特点,可以应用到变形管道检测领域。介绍了三维激光扫描技术在变形管道检测中的具体方法,并通过实际工程与传统工具检测、内变形器检测对比验证,结果表明:该方法明显提高了相对变形深度和椭圆变形率的检测精度。

关键词: 变形管道;三维形貌;激光扫描;相对变形深度;椭圆变形率

石油天然气管道在建设和运行过程中由于开挖机械碰撞、强行焊接组对、石头挤压、地质灾害等原因,会导致凹陷、褶皱、弯曲等管道变形缺陷 [1]。这些缺陷一旦超过限度,在变形位置处的应力集中和管道内部介质压力的作用下,则极可能发生管道破裂、泄漏[2],后果极其严重。同时变形程度过大,还会引起内检测器的卡堵,导致检测事故。为避免发生上述情况,在变形管道检测时需要精确测量并计算其变形量,然后按照相关标准法规进行管道修补和更换。

1 变形管道检测方法

目前,变形管道变形量主要包括相对变形深度检测和椭圆变形率检测两个方面。常见的检测方法有两种:一是传统工具检测。即使用直尺、深度尺、游标卡尺等直接测量数据,然后计算相对变形深度和椭圆变形率,这种方法稳定性差、精度低,受人为因素和环境条件影响较大。二是内变形器检测。在管道内部通入带传感器的变形检测器,通过角度等计算检测管道的变形量[3],这种方法不仅成本高,而且由于机械动态性能较差、量化误差大,导致精度较低,不能满足实际检测要求。近年有一些新型检测方法,但并不多见,如徐琛等学者研究了一种利用低频涡流技术进行变形管道检测的方法[4];许孟君阐述了激光影像技术在管道几何变形检测中的应用方法[5]。本文详细介绍了新型三维激光扫描技术在检测管道相对变形深度和椭圆变形率方面的应用,以降低误差,提高精度,为管道正常运行提供准确数据支持。

2 检测原理

2.1 三维形貌激光扫描原理

三维激光扫描技术原理为:利用激光测距,记录被测物体表面大量密集点的信息,包括三维坐标、纹理、反射率等,然后快速地复建出被测物体的三维模型以及线、面、体等各种图件云数据 [6]。由于三维激光扫描系统能够密集地、大量地捕捉目标对象表面的点云数据,因此和传统的单点测量相比,三维激光扫描技术被视为单点测量到面测量进化革命的技术性突破[7]。

变形管道的三维扫描通常用手持式三维激光扫描系统,如图 1所示。世界最先进的手持三维激光扫描系统的精度可达0.02 mm,通过特有的自定位技术,能够在任何场地快速实现三维数据信息的采集。手持三维激光扫描系统是激光技术与影像技术相结合的扫描仪,基本构成为一个激光发生器和两个工业CCD(电荷藕合器件图像传感器)。扫描时三束激光线交叉打到被测物体表面,两个工业CCD镜头捕捉激光线在物体表面发生的形变量并通过软件计算得到物体表面的实时三维形貌[8],同时CCD完成目标点的定位和数据的拼接以获取完成的曲面数据,生成最终的三维模型。

图 1 变形管道三维激光扫描示意图

2.2 图像处理与数据计算

变形管道三维激光扫描生成的点云模型,可以采用数据处理功能较强的Geomagic数据分析软件,将所生成的模型数据导入到Geomagic软件中,对变形管道云图的横截面进行切片处理,并层层筛选出变形最大的横截面,测量出此横截面的最小外径和最大外径;最后依据相关标准计算变形管道的相对变形深度和椭圆变形率。

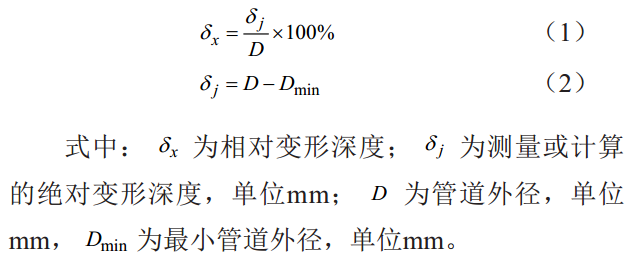

根据GB/T 30582―2014《基于风险的埋地钢质管道外损伤检验与评价》,按照深度准则,变形管道的相对变形深度不超管道外径的6%,其计算公式如下:

变形管道的椭圆变形率一般要求不能大于0.03,若变形大但未发生截面破坏则可以不超过0.06,其计算公式如下:

3 工程验证

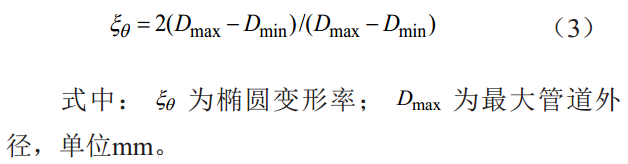

某段成品油长输管道规格为Φ 323.9 mm×6.4 mm,由于石头顶压在6点钟方向发现三处凹陷变形(分别记为凹陷1、凹陷2和凹陷3),变形较为严重。图 2为凹陷1现场实际形貌图。

图 2 凹陷1现场实际形貌图

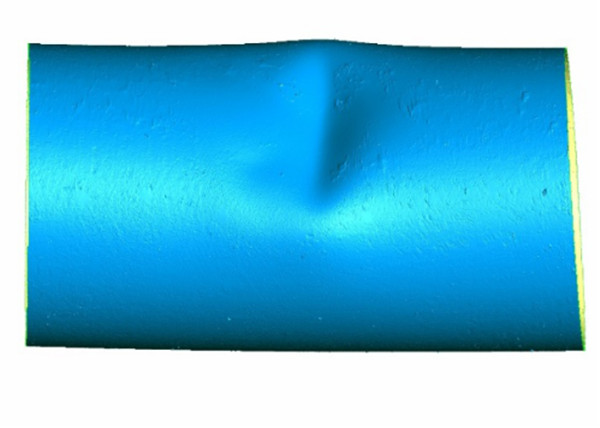

对三处凹陷变形管段的表面进行清洁处理,利用扫描精度为0.02 mm的手持三维激光扫描仪分别对三处凹陷管段进行表面形貌扫描,保存相关点、线、面、体等模型数据信息,生成各自的三维模型。图 3为凹陷1三维激光扫描形貌图。

图3 凹陷1三维激光扫描形貌图

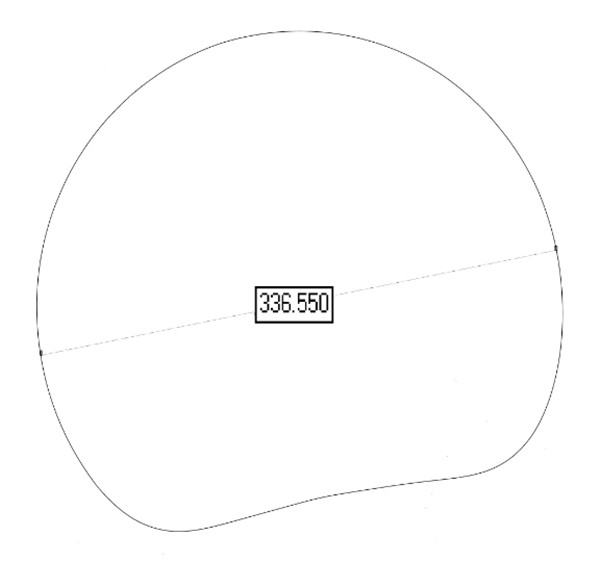

将生成的三维形貌模型依次导入Geomagic分析软件中,对其进行横截面切片处理,筛选出

最大变形的横截面,使用软件内置的测量工具分别测量最大变形横截面的最大外径和最小外径。

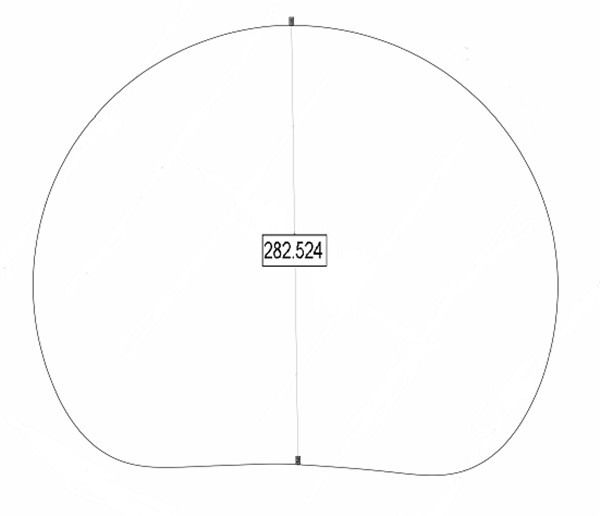

其中凹陷1的最大管道外径为336.550mm,如图4所示;最小管道外径为282.524 mm,如图5所示。

图 4 凹陷1最大管道外径

图 5 凹陷1最小管道外径

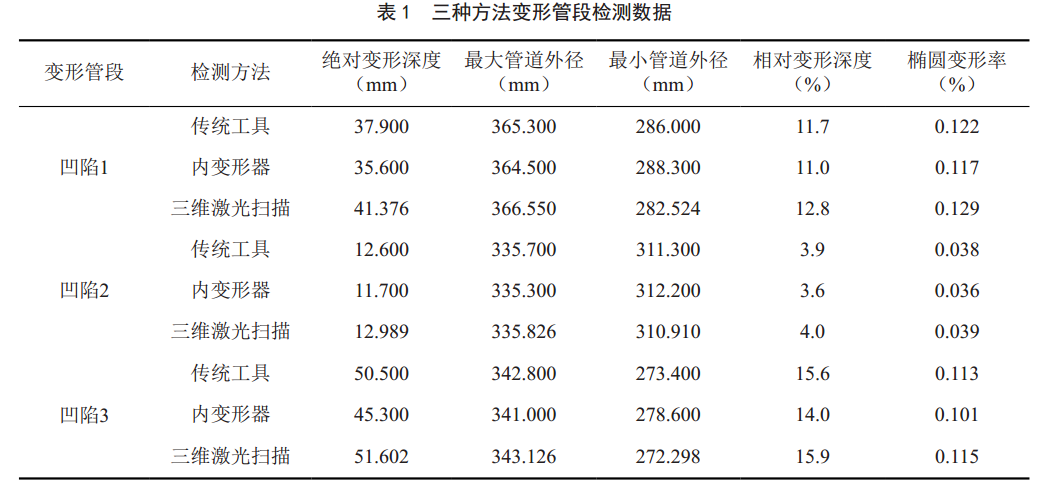

为了对比研究,同时采用传统工具和内变形器对三处凹陷变形管段进行检测。采集三种检测方法的检测数据,并分别计算每处凹陷在不同检测方法下的相对变形深度和椭圆变形率,如表 1所示。

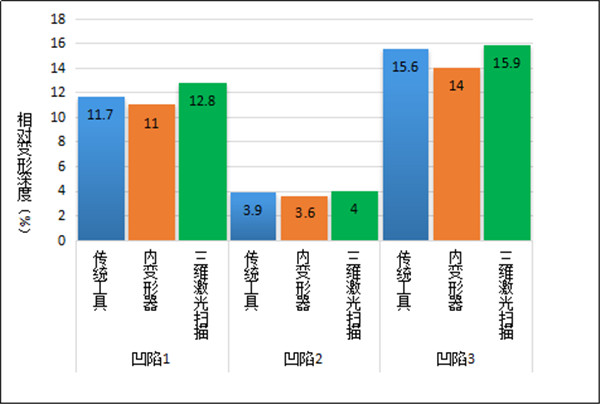

将分别采用传统工具、内变形器和三维激光扫描三种检测方法得到的三处凹陷相对变形深度进行对比,如图 6所示。可以看到三维激光扫描得到的每处凹陷相对变形深度最大,传统工具检测的次之,内变形器检测的最小。

图 6 相对变形深度对比图

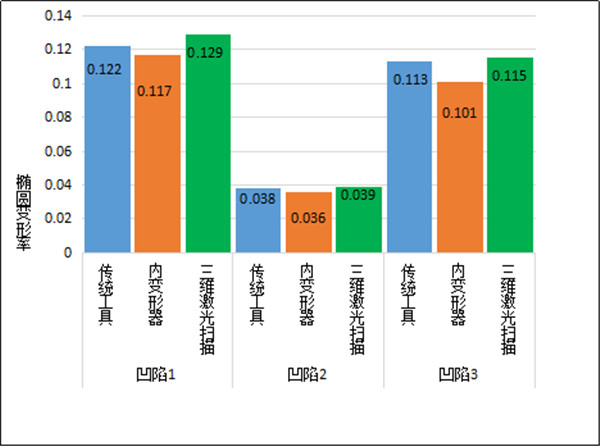

同样,将三处凹陷分别采用传统工具、内变形器和三维激光扫描三种检测方法得到的椭圆变形率进行对比,如图 7所示。可以看到三维激光扫描得到的每处凹陷椭圆变形率也是最大,传统工具次之,内变形器最小。

图 7 椭圆变形率对比图

分析以上对比结果,三维激光扫描技术检测的凹陷相对变形深度和椭圆变形率数值都比较大,是因为三维激光扫描得到的凹陷三维模型是高精度还原现场实际形貌,计算数据准确;而传统工具由于人为因素的影响,检测数据存在一定误差无法避免,内变变形器由于机械振动和其它技术问题等,所得检测数据误差相对较大。所以,三维激光扫描技术在三种变形管道检测方法中精度最高。

4 结论

通过三维激光扫描技术在实际成品油管道凹陷变形检测方面的应用,以及与传统工具和内变形器检测结果的对比分析,得到以下结论。

第一,三维激光扫描技术检测所得的变形管段的相对变形深度和椭圆变形率数值较大,对管道管理者的维抢修决策影响最为保守。

第二,目前三维激光扫描技术在变形管道检测方面精度最高,传统工具次之,内检测器相对较低。

除此之外,变形管道检测仅仅是三维激光扫描技术在压力管道应用的一个方面,场站、阀室、工厂管道装置的三维建模、模型分析、场景模拟等也是三维激光扫描技术的应用领域,有助于推动油气管道的智能化管理,保障管道运行安全。

参考文献:

[1] 辛君君, 董甲瑞, 黄松岭,等. 油气管道变形检测技术[J]. 无损检测, 2008, 30(5):285-288.

[2] 马书义, 武湛君, 刘科海,等. 管道变形损伤超声导波检测试验研究:[J]. 机械工程学报, 2013, 49(14):1-8.

[3] 战智涛. 新型海底管道内变形检测仪的设计与实现[D]. 青岛科技大学, 2008.

[4] 徐琛, 黄松岭, 赵伟,等. 基于低频涡流的油气管道变形检测方法及实现[J]. 电测与仪表, 2010, 47(6):10-14.

[5] 许孟君. 基于激光影像的管道几何形变检测方法研究[D]. 沈阳工业大学, 2017.

[6] 徐源强, 高井祥, 王坚. 三维激光扫描技术[J]. 测绘地理信息, 2010, 35(4):5-6.

[7] Ma D. Precise Processing of Point Cloud Data in Omni-Directional Scanning Based on Three-Dimensional Laser Sensor[J]. Journal of Nanoelectronics & Optoelectronics, 2017, 12(9):940-944.

[8] Nguyen Tien Thanh, 刘修国, 王红平,等. 基于激光扫描技术的三维模型重建[J]. 激光与光电子学进展, 2011, 48(8):112-117.

作者:赖少川,男, 1968年生,高级工程师,现任中国石化销售有限公司华南分公司副总经理,主要从事管道管理、完整性管理等工作。

(本篇论文获第六届中国管道完整性管理技术交流大会二等奖, 经作者同意,本刊转载时有删改。)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号