青岛“11·22”东黄输油管道泄漏原因和机理分析

来源:《管道保护》杂志 作者:路民旭 时间:2018-11-30 阅读:

路民旭

北京科技大学

东黄输油管道1985年建设, 1986年投产,介质为原油。材质为日本进口API5L X60,规格Φ 711.2 mm直缝焊接钢管,站间管道壁厚采用变壁厚设计,壁厚分别为: 8.74 mm、 7.92 mm和7.14 mm,穿跨越段设计最大壁厚9.52 mm。管道外壁采用石油沥青玻璃布防腐,外加电流阴极保护,距离事故段最近的阴保间位于约15 km处。事故发生段原来是埋地管道,管道壁厚为7.14 mm。

1 事故管道基本情况

事故位置管道与排水暗渠交叉穿越,管道采用水泥管墩支撑,排水暗渠上方覆盖水泥盖板,其上为沥青道路。事故发生时,穿越段管道整体挤压变形,呈扁平状,如图 1所示。管道与排水暗渠墙体穿越位置处发生开裂,断口位置如图 2所示。

图 1 事故段管道整体挤压变形

图2 事故段管道开裂位置

开裂段管道下部壁厚明显减薄,超声波测厚检查断口处最薄为2.74 mm。现场测试表明腐蚀泄漏发生在墙体外15 cm、管道下部的6点钟位置,管道开裂断口附近内壁腐蚀轻微,局部区域外壁腐蚀严重,断口附近外表面布满腐蚀坑,最大坑深测量值超过3 mm,外腐蚀情况如图 3所示。

图 3 开裂位置管道外腐蚀照片

2 管道屈服壁厚和爆裂壁厚的计算和分析

按照管道爆裂理论,管道爆裂有两种方式,一种是先漏后破:腐蚀穿孔泄漏之后再发生爆裂;一种是先破后漏:管道先发生破裂随后发生泄漏。根据现场情况分析,应该属于先破后漏事故。数值计算考虑了两种情况:以管道底部6点钟位置为中心,一种在60°扇形面积内发生腐蚀,另一种在120°扇形面积内发生腐蚀。

2.1 腐蚀管道屈服壁厚和爆裂壁厚的理论分析

为计算简单,假设管道沿着整个壁厚均匀减薄。管道环向应力计算公式如下:

则壁厚为:

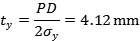

当环向应力达到屈服强度时,对应的屈服壁厚为:

当环向应力达到断裂强度时,对应的爆裂壁厚为:

管道运行压力P为4.8MPa,管道壁厚D为7.14 mm, X60的最小额定屈服强度为413.7 MPa,最小额定断裂强度为517.1 MPa。由此,计算可得

即管道进入屈服时的剩余壁厚为4.12 mm,管道爆裂时的剩余壁厚为3.30 mm。

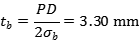

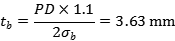

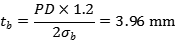

实际上,管道屈服以后管径不断增大。假设按管道10%和20%延伸率分别进行计算,则管道爆裂的剩余壁厚分别为

也就是说,不考虑屈服后管径增加和考虑屈服后管径增加10%和20%情况下,管道爆裂对应的剩余壁厚分别为3.30 mm、 3.63 mm和3.96 mm。

2.2 60°和120°扇形面积内腐蚀模拟计算分析

东黄输油管道管径711.2 mm,壁厚7.14 mm,内压4.8 MPa;名义屈服强度413.7 MPa,名义断裂强度517.1 MPa; X60的延伸率一般取30%(标准没有给出延伸率),计算可得真实断裂强度为672.2 MPa。

(1)腐蚀发生在管道底部60°

扇形面积假设60°扇面腐蚀沿管线轴向无限伸长,减薄深度分别为2.50 mm, 3.00 mm, 3.50 mm, 4.00 mm;对应的腐蚀剩余壁厚则分别为4.64 mm, 4.14 mm,3.64 mm, 3.14 mm。按照Von Mises等效应力云图给出计算结果。

计算结果表明,当腐蚀深度达到3.00 mm,管道剩余壁厚4.14 mm时,管道减薄区域整体进入屈服。当腐蚀深度达到4.00 mm,管道剩余壁厚3.14 mm前时,管道已经无法承受内压而发生爆裂,其应力云图和几何变形尺寸见图 4。

图 4 腐蚀深度4.0 mm、管道剩余壁厚3.1 mm的应力云图和几何变形尺寸图

(2)腐蚀发生在管道底部120°扇形面积

假设腐蚀发生在管道底部120°扇形范围内,造成大面积减薄,经模拟计算结果表明, 当腐蚀深度达到3.00 mm,剩余壁厚为4.14 mm时,腐蚀减薄部位整体进入屈服。当缺陷深度达到3.50mm,剩余壁厚3.64mm时,将无法承受内压而发生爆裂。

2.3 数值分析结果

(1) 120°扇形面积腐蚀管道发生屈服和爆裂的临界剩余壁厚要小于60°扇形面积。

(2) 60°扇形面积腐蚀管道发生屈服的剩余壁厚不小于4.14 mm,发生爆裂的剩余壁厚不小于3.14 mm。

(3) 120°扇形面积腐蚀管道发生屈服的剩余壁厚不小于4.14 mm,发生爆裂的剩余壁厚不小于3.64 mm。

(4)理论分析表明,管道屈服的剩余壁厚不小于4.14 mm,管道爆裂的剩余壁厚不小于3.34 mm。

(5)超声测试的几个典型壁厚值为: 3.30 mm,3.40 mm, 3.18 mm, 2.74 mm。这些数值接近或者小于上述爆裂壁厚值,发生爆裂是完全可能的。

3 现场调查与测试

调查组对事故管段附近的杂散电流干扰及阴极保护情况进行了调查和测试,对土壤腐蚀性进行了实验室分析,并查阅了事故管段近年来的外防腐层检测数据、阴极保护有效性检测数据以及管体检测数据。分析结果如下。

3.1 土壤腐蚀性测试

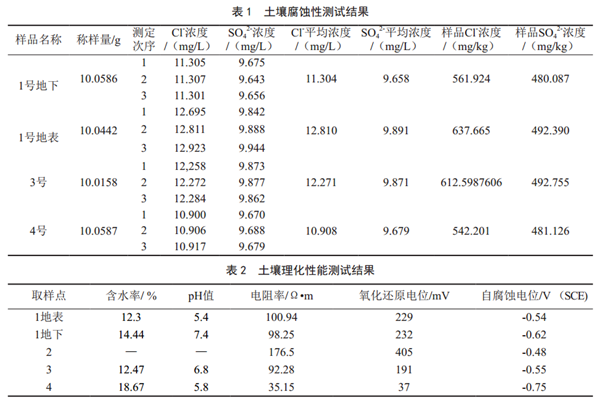

事故管段周围土壤以沙石为主,疏松,较为潮湿。现场取样位置共有5处, 1号位于大炼油管道附近(分别从地表和地下取土样进行分析), 2号位于青岛丽东化工厂门口西侧, 3号位于事故点西侧残留管段, 4号位于残留管段西侧665 m处, 5号位于残留管段西侧680 m测试桩。土壤腐蚀性测试结果如表 1和表 2所示。

表 1所测样品土壤中的氯离子浓度接近或超过600 mg/kg,高于37~370 mg/kg普通氯离子浓度范围,属于高氯离子土壤,腐蚀性较强。综合分析, 4号位置土壤腐蚀性强,其他位置土壤腐蚀性属于中等或弱。 4号位置处管道靠近排污管道,且排污管道有破损,污水泄漏后渗入土壤内,导致土壤电阻率和氧化还原电位均远低于其他位置,腐蚀性增强。

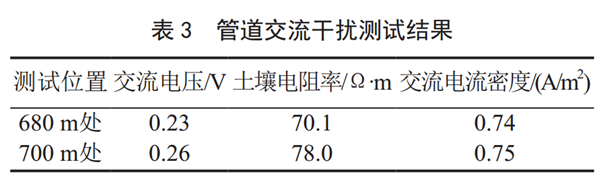

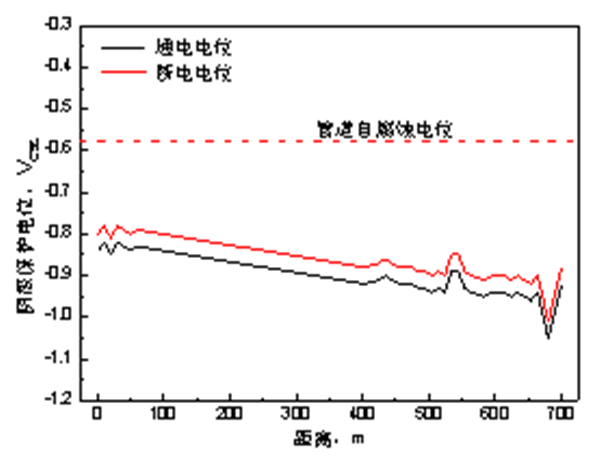

3.2 管道交流干扰测量

现场勘查结果显示,管道与10 kV和35 kV高压输电线路并行。测量了二处管道的交流干扰情况:一处位于事故点西侧680 m测试桩,另一处位于事故点西侧700 m 。测试结果如表 3所示。

国标GB/T 50698―2011《埋地钢质管道交流干扰防护技术标准》规定:

(1)当管道上的交流干扰电压不高于4 V时,可不采取交流干扰防护措施;高于4 V时,应采用交流电流密度进行评估。

(2)交流电流密度判断指标如表 4所示。

②在路径受限地区,埋地管道与交流输电系统的各种接地装置之间的最小水平距离一般情况下不宜小于表 5规定。

由测量结果可知,管道交流干扰电压低于4 V,交流电流密度低于30 A/m2,说明在当前高压线的运行负荷下,稳态交流干扰程度为弱,管道与高压输电线杆塔间距为5.0~7.0 m,接近标准要求的临界值。

3.3 管道阴极保护效果测试

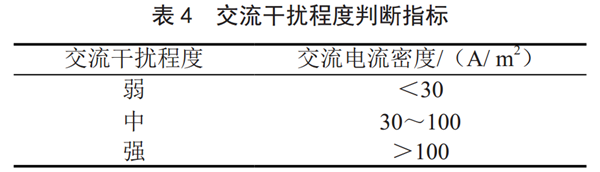

现场调研及测试表明,事故管段采用外加电流阴极保护方式,阴保间距事故管段约15 km,当时阴极保护系统仍在正常运行,运行参数为输出电压7.0 V,输出电流4.0 A,控制电位(参比电位)1 494 mV。

对事故点西侧残留管段以西700 m范围内管地通电电位、断电电位进行了测量,测试间距为10 m。测量结果表明该管段通电电位﹣0.83 V~﹣1.05 V(CSE),断电电位﹣0.78 V~﹣1.01 V(CSE),如图 5所示。此外,现场检测该区域内未施加阴保管道及试片的自然电位为﹣0.48 V~﹣0.63 V(CSE)。

图5 管道阴极保护电位测量结果

依据GB/T 21447―2008《钢制管道外防腐控制规程》 6.6.2[1]、 GB/T 21448―2008《埋地钢制管道阴极保护技术规范》 4.3[2]规定。测试管道通电电位、断电电位均满足﹣0.85 V(CSE)的最小保护电位指标或100 mV极化偏移指标。因此判断管道事故点西侧残留管段以西700 m范围内管道具备一定的阴极保护效果。

4 事故管段外腐蚀机理探讨

4.1 涂层损伤和老化导致防腐层过早失效

事故管段穿越排水暗渠上方覆盖水泥盖板,盖板以上为沥青道路,经常有大型载重车辆穿行。车辆行走会引起悬空管道震动,使得管道穿越墙体底部涂层承受一定的压力,同时由于靠近排水暗渠,会受暗渠内污水影响。防腐层在力学和化学的综合作用下易出现局部破损,管道失去防腐层保护,直接接触腐蚀介质则加速腐蚀。

4.2 管道阴极保护效果下降且测试电位困难

尽管事故段西侧残留管段测得具备一定的阴极保护效果,但事故泄漏点位置阴保电位准确数据已经无法获得,对于该位置处的保护效果及电位测量存在以下问题。

(1)管道穿越墙体底部涂层受损,涂层缺陷位置处的阴极保护电位相对于没有缺陷位置处存在明显正移,保护效果下降。

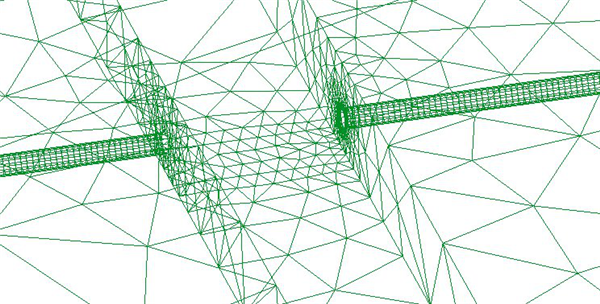

为了对比涂层缺陷处阴极保护电位和其他位置的差异,进行了数值模拟计算,所建模型局部放大如图 6所示。

图6 数值计算网格模型图

当防腐层破损处位于墙体内侧30 mm~90 mm,分别处于管道下方60°和120°时管道外表面电位分布如图 7所示。

图7 管道电位分布计算结果

由以上计算结果可以看出防腐层破损处的阴极保护电位要明显正于其他位置,保护效果下降。

①管道穿越混凝土墙体界面位置对阴极保护电流存在一定的屏蔽效应,界面靠近悬空管段,没有连续电解质,阴保电流无法到达;混凝土墙体电阻率一般高于土壤电阻率,故对阴极保护电流也存在阴保屏蔽作用。

②泄漏点上方为水泥墙体和沥青道路,由于沥青道路的绝缘性,不通过沥青路面打孔,在地表很难准确测得路面下管道的真实极化电位。

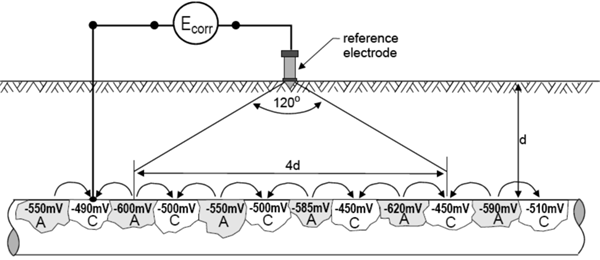

③放置在地表的参比电极测量得到的管地电位,是由地表参比电极向下辐射120°范围内管道表面上各极化电位的综合体现,如图 8所示。

图8 地表参比电极测试涵盖范围示意图[3]

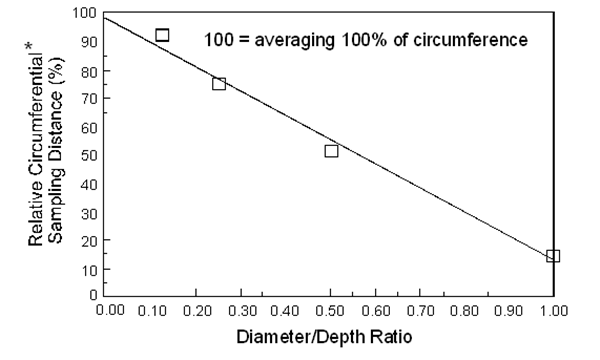

随着管径和管道埋深不同,地表参比电极能够涵盖到的管道外表面环形面积不同,国外做过相关研究,对于裸金属管道,地表参比电极能够涵盖的管道环形面积,与管径和埋深的比值有关,如图 9所示。

图9 地表参比电极能够涵盖到的管道外表面环形面积比例与管径/埋深关系[4]

④目前现有国标中没有给出管体穿越墙体界面结构的阴极保护电位测试方法。

(3)管道穿越墙体界面富氧环境导致腐蚀速率加快

管体穿越墙体界面处环境的氧含量要高于土壤侧,同时界面位置处受到排污暗渠内污水、倒灌海水等影响湿度高,由于O2为强去极化剂,同时又有水分存在,腐蚀速率会大大加快,O2含量对金属腐蚀电位和腐蚀速率的影响如图 10所示。

图10 氧含量对腐蚀速率的影响[5]

这类似于埋地金属管道的立管结构,在土壤和空气界面位置的腐蚀也会较为严重,如图 11所示。

图11 管道出土立管土壤/空气界面处腐蚀

此外,管体穿越墙体界面两侧也会存在盐浓度差,同时还遭受排污暗渠中细菌的腐蚀,均会使得界面处的腐蚀加速。

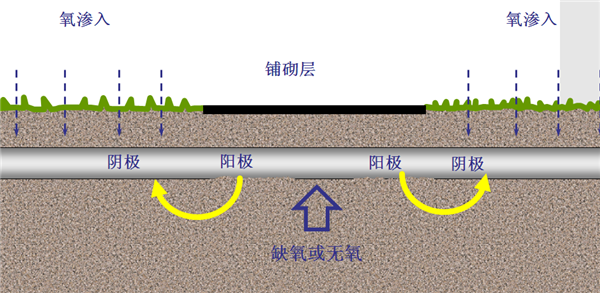

(4)氧浓差电池导致管道距离墙体表面1 m之内腐蚀严重

管体穿越墙体界面靠近排污暗渠侧氧含量较高,靠近墙体侧氧含量较低,会在局部形成氧浓差腐蚀电池,加速缺氧位置处的腐蚀,从而导致墙体内侧1 m范围内局部腐蚀严重。这个类似于穿越路面的管道由于氧浓差电池导致管道腐蚀,如图 12所示。

图12 穿路管道氧浓差腐蚀电池形成

(5)如果有保温层则会发生保温层下腐蚀(CUI)

如果有保温层,会在保温层下聚集液体,且因保温层的绝缘性能,正如氧浓差电池腐蚀类似原理,发生保温绝缘层下腐蚀,既CUI。由于暗涵的潮湿污水等环境影响,还可能有细菌腐蚀参与其中。

5 评价结论

(1)管道现场发现在暗涵和管道交叉处墙体内部6点钟位置大约30 mm~90 mm部位发生大面积腐蚀减薄,导致管道腐蚀爆裂,腐蚀最薄处测试厚度3.18 mm。

(2)根据力学理论分析和数值计算结果,在大面积腐蚀的情况下,管道腐蚀剩余壁厚达到3.30 mm,就会导致腐蚀爆裂。与所测爆裂厚度相符。

(3)管道接近事故点西侧700 m段阴极保护测试表明,阴极保护电位符合国家标准。外部交流输电线路对管道的干扰造成的腐蚀速率较小,不是主要原因。

(4)事故发生处管道处于暗涵和道路下面,对阴极保护和管道防腐层破损测试造成重大障碍,是导致目前所有外检测技术都没有测试出有关腐蚀事故的主要原因之一。报告对造成障碍的原理进行了理论阐述。

(5)失效事故处管道6点钟位置防腐层在管道本身承载和路面车辆振动力学作用下,会导致过早老化和失效,促进腐蚀减薄。

6 建议

(1)加强对管道穿越和跨越位置处的腐蚀风险监测,如在管道穿越暗渠、涵洞等类似结构入口和出口处设置阴极保护电位测试桩,并在穿越管道接近地面和墙体表面附近管道的6点钟位置埋设长效参比电极,以便对管道高腐蚀风险部位的阴极保护电位进行有效监测和评估。

(2)加强对管道穿越和跨越位置处的腐蚀防护设计,如增加防腐层的耐力学损伤和绝缘等级,在必要时增设局部牺牲阳极以提高穿越处的防腐效果。

(3)尽量避免埋地油气管道进入封闭式涵洞,或从内部穿过。

参考文献:

[1] 钢制管道外防腐控制规程: GB/T 21447-2018[S]. 北京:中国标准出版社, 2018.

[2] 埋地钢制管道阴极保护技术规范: GB/T 21448-2017[S]. 北京:中国标准出版社, 2017.

[3] PEARSON J M. Concepts and Methods of Cathodic Protection Part 2[J]. Corrosion, 1947, 3(11): 549-566.

[4] THOMPSON N G, LAWSON K M. Improved Pipe-to-Soil potential Survey Methods[R]. Houston, TX: Pipeline Research Council International, 1991: PR-186-807.

[5] BARLO T J. BERRY W E. An Assessment of the Criteria for Cathodic Protection of Buried Pipelines[J]. Mater. Performance, 1984, 23(9): 2-5.

作者:路民旭 ,北京科技大学教授 ,国务院青岛“11·22”东黄输油管道泄漏爆炸事故调查组成员。

《管道保护》2018年第6期(总第43期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号