天然气管道内腐蚀直接评价技术

来源: 作者:费雪松 时间:2018-4-14 阅读:

0 概述

到目前为止, 油气管道的内腐蚀几乎都是在既成事实之后才进行检测的, 如漏磁检测技术、超声波检测技术、 涡流检测技术、 射线检测技术和导波检测技术等, 这意味着公司收入的大量流失并使管道业主的管道停产检修。 如何在内腐蚀成为问题之前就提出解决办法, 进行预防性维护就成了管道维护的关键所在。 油气管道外腐蚀直接评价技术(ECDA)已日趋较成熟, 所以, 同样需要开发管道内腐蚀直接评价技术对管道的内部腐蚀情况进行评价, 国外即采用内腐蚀直接评价方法(ICDA)。 这个方法适用于那些正常输送干燥天然气, 但可能遭受湿气或液体水(或其它电解质)干扰的输气管道。 它通过计算预测沿线最有可能首先积聚电解质, 如水及乙二醇的位置, 并进行开挖验证, 以提供剩余管道的信息。 本文分析了内腐蚀直接评价输的理论基础及执行步骤, 以期为我过开展内腐蚀直接评价提供参考。

1 理论基础

美国西南研究院最早提出来的内腐蚀直接评价技术主要是针对于那些不能进行内检测的天然气管道的内腐蚀评价。 这个方法得到了美国完整性管理体系的大力推崇, 并于2006年美国腐蚀工程师协会形成了标准NACE SP 0206 干气管道内腐蚀直接评价技术“Internal Corrosion DirectAssessment Methodology for Pipelines CarryingsNormally Dry Natural Gas (DG-ICDA)”。 这个方法的最初目的是用来确定所选管道是否可能发生内腐蚀。 如果说最有可能发生水分积聚的位置没有发生内腐蚀, 则其它位置也不太可能发生内腐蚀, 无需再进一步进行检测。

1.1 气-液两相流流态分析

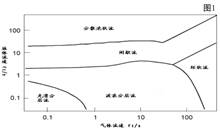

对于天然气管道, 液体积聚主要取决于气体流速和管道倾角。 气-液管道存在5种基本的流态形式, 如图1所示, 光滑分层流、 波浪分层流、 间歇流(活塞流和栓塞流)、 液体分散环状流、 气泡分散两相流。 输气管道中液体相非常的少, 而且无序间断分布。 当液体速率增加, 才会发生间歇流; 气泡分散两相流需要大量连续液体相; 液体分散环状流需要大量液体覆盖管道所有内壁, 即使只有很少量被气体带走; 所以, 输送管道只可能会产生分层流和分散液滴。

分层流是管道中最主要的液体水传送机理,任何液滴都会被气化。 相对于水分, 在气相中的液滴是不饱和的, 在传输过程中会气化。 液滴具有高的表面/体积比, 液滴表面的气体流速非常大。 管道中薄膜流驱动力为流动气体的剪切力和管道倾角产生的重力。 图2列出了3种条件下的流动状态。 气液之间剪切力与重力的平衡关系决定了液体积聚的临界倾角。 倾角大于临界倾角的位置容易积聚水分, 倾角低于临界倾角位置的积液易被带走, 直到在倾角大于临界倾角的位置处停留下来。 水分优先在第一个倾角大于临界倾角的位置积聚, 连续的水分进入且没有挥发, 使得水分充满第一个临界倾角, 然后带到下一个倾角。

1.2 流动模型计算结果

通过一系列多相流模拟计算确定了压力、温 度 、 气 体 流 速 和 管 径 对 水 分 积 聚 临 界 倾 角的影响。 参数界限为, 压力3.4~7.6Mpa, 温度16~54℃, 气体表观速度低于7.6m/s, 管径0.51~1.2m。 图3为压力对临界倾角的关系。 压力越高, 液体越容易带走, 所以临界倾角随压力的增大而增大。 图4所示为管径与温度对临界倾角的影响。 相同气体流速下, 管径越大, 临界倾角越小。 温度越低, 临界倾角越小, 但温度的影响相对较小。

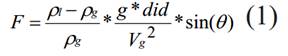

Moghissi等人还用改进的弗劳德常数F用于计算临界倾角, 其公式如下:

式中, ρ为密度; g为重力加速度; V为气体表观速度; θ为临界倾角。

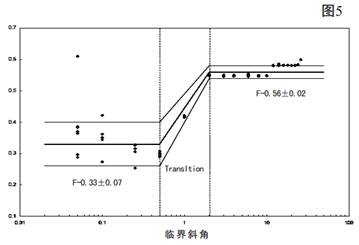

当倾角小于0.5度时, F=0.33±0.07; 当倾角大于2度时, F=0.56±0.02。 倾角在0.5度至2度之间, 与层流与湍流的转变有关。 压缩因子可以通过下面公式计算,

式中, P为压力; V为体积; n为摩尔数; R为气体常数; T为温度。

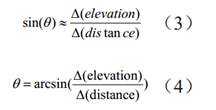

流动模型计算的结果就是预测最先积水的位置, 通过下面公式计算管道走向的倾角变化图,与模拟计算的临界倾角值对比, 得出管道最先积水的位置。

2 内腐蚀直接评价执行步骤

2.1 预评价

天然气管道内腐蚀直接评价仍是一种基于风险(risk-based)的评价方法, 所以在预评价阶段需收集管道的基本运行数据(包括历史和当前数据), 进行综合分析和风险量化, 确定DG-ICDA是否可行, 并对评价区域进行分区。 其需收集的资料包括设计资料, 建设记录, 运行与维护历史, 线路图, 腐蚀调查报告, 气质分析报告以及以前的完整性评价报告和维修记录等, 具体可参见NACE SP 0206。

2.2 间接检测

间接检测的目标是在一定的DG-ICDA管段区间内, 用流动模拟结果预测最可能发生内腐蚀的位置。 间接检测的理论依据是基于管道内部介质为分层流(气体和液体单独流动), 通过对可能积水位置的识别, 预测出内腐蚀的高风险位置。 其主要内容包括以下三个方面:

1) 使用所收集的数据资料进行多相流计算,确定持液的最大临界倾角。

2) 绘制管道高程剖面图和倾角分布图。

3) 对比分析流动模拟计算结果和管道高程剖面和倾角分布图, 判断内腐蚀可能出现的位置。NACE SP 0206-2006 内腐蚀直接评价标准中推荐使用的临界角计算式就是该经验公式, 即

式中, 临界倾角(度); 液体密度 ; 气体密度(与温度和压力相关); 重力加速度; 管道内径;气体表观速度。

在计算过程中, 液体和气体的密度单元必须保持一致, 气体流速、 重力加速度和管道内径的单位要始终一致。 还需要考虑非理想气体的压缩因子Z, 利用非理想状态下的气体状态方程进行转换。

2.3 详细检查

详细检查的目的主要有两方面, 一是在前两步骤识别的内腐蚀位置通过检测确认是否存在内腐蚀; 再者就是通过检验结果对整个DG-ICDA区段的内腐蚀情况进行评价。

首先找到第一个大于由操作条件和流动模拟结果确定的最大临界角的管道倾角, 然后进行开挖验证。 如果实际倾角都不大于临界倾角, 则选取最大倾角的位置进行验证。 如果该位置发现了腐蚀, 则选择下游毗邻的最大倾角部位进行检验。 如果该位置没有发现腐蚀, 则选择下一个毗邻的最大倾角位置进行验证, 应发现两个连续位置都没有内腐蚀的时候才算完成评价。 详细检查时开挖验证应采用无损检测方法(NDT), 如射线、 超声波检测等。 而且应注意对一些较严重位置安装监测工具, 对最易发生腐蚀的位置进行实时监测。

2.4 后评价

后评价的目标主要有两个, 一为评价DG-ICDA过程的有效性; 二为确定再次评价的时间间隔。后评价是通过发现腐蚀的位置与DG-ICDA预测的位置进行对比分析, 评价DG-ICDA的有效性, 并进行记录, 作为再次评价的背景资料。 如果在任意位置都发现大面积的腐蚀, 则证明DGICDA对这管段是无效的。 依照相关检测频率规定、 监测结果、 腐蚀速率模型和室内流体性质测试等来确定再次评价时间间隔。

3 全面风险管理中的内腐蚀直接评价方法

ICDA可用来评价一定长度天然气输送管道腐蚀的可能性。 图6为ICDA在全面风险评价中的作用。 ICDA没有包含腐蚀减缓或修复内容, 但可以根据内腐蚀直接评价的结果, 结合预测信息作出修复或腐蚀减缓决定, 并作为管道完整性管理的一部分。

4 结束语

实践证明, 内腐蚀直接评价方法能有效识别 一般干气系统的管道内腐蚀, 而且还能对那些由于物理和几何条件的制约条件不能进行内检测的管道进行内腐蚀评价, 能节约人力和物力, 同时还能在内腐蚀未发生之前识别出管道的内腐蚀高风险段, 进行预防性维护。国外在这个领域已经取得了一定的成果, 并且现已开始研究湿气管道的内腐蚀直接评价技术(WG-ICDA)与液体管道的内腐蚀直接评价技术(LP-ICDA), 国内在这方面还刚刚起步。 我国应重视并发展内腐蚀直接评价技术, 以补充现有的管道内检测方法, 提高管道的内腐蚀的预防性管理和维护水平。 ◢

(作者单位:中石油管道公司管道处)

《管道保护》2012 年第 6期(总第 7 期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号