X70管线连头根焊冬季裂纹原因分析与返修工艺

来源:《管道保护》杂志 作者:王帅 李文涛 崔嘉 等 时间:2018-7-21 阅读:

王帅1 李文涛2 崔嘉1 颜力1 罗伟1

1 西南油气田公司输气管理处成都管道抢险维修中心;2 石油天然气建设工程有限责任公司

1 施工概况

某输气干线管道设计压力6.13 MPa,材质为X70螺旋缝钢管,规格Φ813 ×10 mm。年末经管道缺陷漏磁智能检测后,立即对存在的6处缺陷位置进行停气连头换管作业,在无损检测中发现4道焊口存在根焊裂纹现象(见表1),返修1次后合格。

表1 根焊裂纹状况统计

|

施工点 |

裂纹产生位置 (时钟位置) |

裂纹长度 /mm |

裂纹位置内 错边状况/mm |

裂纹位置根焊背面 焊缝宽度/mm |

|

A B C D E F |

6 1 / 5 5 / |

7 9 / 20 13 / |

/ / / 1 / / |

7 7 / 6 9 / |

2 停气连头施工的特殊性

管道停气连头(以下简称连头)是指:输送介质为天然气的在役管道遇特殊情况需停止输送,并在空载状态下,用尽可能短的时间完成局部管道设施更换的施工作业。停气连头作业有两个明显特点:一是时间紧,施工用时在24h以内,并要求一次性完成。二是与长输管道建设相比,施工条件差,常受到管道组对、应力、磁场、内腐蚀等因素影响,作业难度大,对作业人员技术水平要求高。

3 根焊裂纹原因分析

裂纹在焊缝和热影响区都会出现,在变化应力的作用下会不断增长,直至焊道失效断裂。裂纹分宏观裂纹和显微裂纹,有热裂纹、冷裂纹等类型,连头作业中的根焊裂纹属于显微裂纹中的冷裂纹,不易发现,危害更大。淬硬组织、扩散氢含量、残余应力是产生焊接冷裂纹的三个要素[1],其作用是相互联系,相互制约的,不同条件下所起的主要作用不同。

3.1 淬硬组织

母材的碳当量越高其淬硬倾向越大,延迟裂纹敏感性就越强。虽然X70钢的碳当量不高(低于0.10%),但由于合金元素含量较高(见表2所示),在提高强度等级的同时,钢的淬硬性也增加,在快速冷却过程中,铁素体析出后剩下的富碳奥氏体来不及转变为珠光体,最终转变为含碳量较高的贝氏体和马氏体,且得到马氏体的临界速度要低,因而易产生淬硬组织[2] ,从而使延迟裂纹敏感性增强。

表2 X70管线钢材质化学成分 质量分数%

|

管材级别 |

化学成分 |

|||||||||||

|

C |

Si |

Mn |

S |

P |

Ni |

V |

Cr |

Nb |

Cu |

Ti |

Mo |

|

|

X70 |

0.060 |

0.260 |

1.430 |

0.002 |

0.013 |

0.220 |

0.040 |

0.014 |

0.046 |

0.210 |

0.010 |

0.170 |

3.2 扩散氢作用

焊接接头中的氢主要来源于焊材中的水分和坡口表面的油污、铁锈、水及大气中的水汽等,其含量增加会导致焊缝金属及热影响区的力学性能降低,尤其是韧性降低,使高强度管材的冷裂纹危险性增大。首先,本次连头作业采用E6010焊条根焊+E7lT8-Nil焊丝填充、盖面焊接。由于根焊采用纤维素焊条焊接,焊缝的含氢量较高,焊缝扩散氢含量为12~18mL/100g,在快速冷却过程中(此次连头作业在冬季),氢的溶解度急剧下降,焊缝金属中的过饱和氢就很快由焊缝穿过熔合区向尚未分解的热影响区扩散,而氢在热影响区的扩散速度相对较小,因此在熔合区附近形成了一小的富氢带。其次,原天然气管道内壁长期受H2S腐蚀,S2-离子的存在使管道母材中的扩散氢含量为无H2S时的10倍[3],焊缝组织的氢含量也随之增高。此外,连头作业过程中因受潮湿环境、管内气流、管道磁场(如图1所示)等的影响,焊条电弧的保护效果减弱,焊缝中扩散氢含量增高。

图1 管道被磁化后的焊口

3.3残余应力

焊接接头主要存在热应力、相变应力和拘束力。受连头作业条件影响,一是原管道两端在长度方向的热胀冷缩较明显且不在同一直线上,造成焊接过程中焊口11-1点钟,5-7点钟位置受到拉应力或压应力[4]。二是管道变形、错位等,使组对精度受到限制,在焊口的组装过程中总会存在或多或少的强力组对,造成在组装完成后会存在内应力,这种应力在焊后进行热处理时不可能完全消除。三是管道焊接是一个局部加热与冷却的过程,在焊接中会产生应力与应变的循环,因此管道焊后必然存在残余应力。

4 连头返修工艺

4.1作业准备

确保返修焊机、焊条烤筒等设备完好,焊条按照相关规定进行烘烤保温。用千斤顶对管道底部进行附加支撑,减少管道因沉降产生的应力影响。根据检测结果,分析和确定返修的准确位置。

4.2焊缝打磨

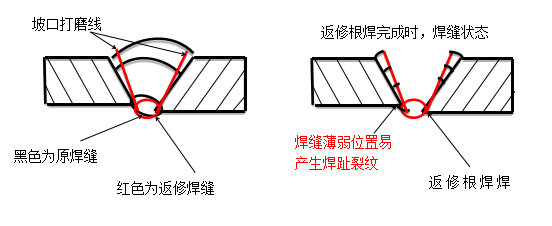

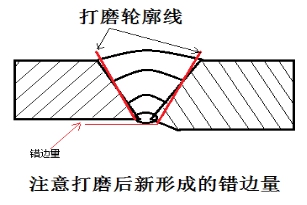

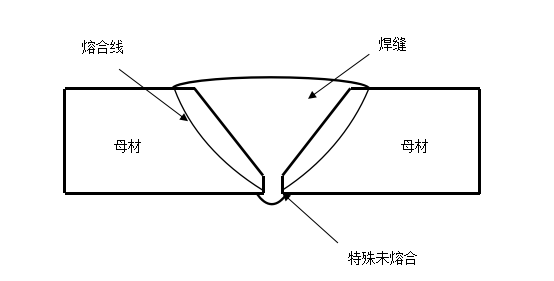

打磨坡口角度为60±5°,间隙3~4 mm,打磨长度尽量控制在100 mm内,若缺陷过长,应分段修复,先从中间打磨,,避免一次打磨过长,导致剩下焊缝单位面积上的受力增大而引发焊缝拉裂现象。确定打磨位置是否内错口,若焊缝返修处存在管内错边,且未彻底打磨原根焊焊缝,在根焊焊缝热收缩影响下,焊缝薄弱位置受到的拉应力大于其最大承载强度时,根焊边缘焊缝就会拉裂形成根焊焊趾裂纹(如图2所示)。打磨完成后,用锯片、棉纱清理坡口内卷边及两侧污物。

图2 原焊缝错边时容易出现焊趾裂纹处的打磨示意图

返修时,应根据探伤照片及实际缺陷分析情况,合理选择返修打磨状态,以防止未焊透、未熔合、夹渣等缺陷产生。

4.3温度控制

返修过程中必须使用红外线测温仪对预热、层间温度、焊后保温等工序严格监控。X70钢在施焊环境温度为0℃左右时,其预热温度约为120℃,返修焊口焊缝两侧加热宽度应大于100 mm,预热时要对整个焊口均匀加热,并根据母材厚度严格控制管壁升温速度,减小区域、厚度上的温度差,降低焊缝的热应力影响。严格控制层间温度(层间温度不低于预热温度),在完成一层焊缝的返修后5 min内进行下一层焊缝焊接。返修焊接完成后可采用保温棉包裹焊口的保温缓冷措施,防止焊口冷却速度过快,导致焊缝产生淬硬组织。必要时可进行后热处理或高温回火处理。

4.4.注意事项

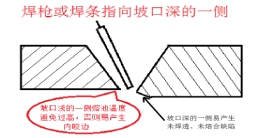

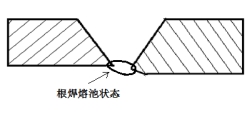

返修焊接是在已完成的整个焊口上进行打磨后的局部焊接,散热速度比正常焊接要快,焊接热输入量也略大。在焊接根部时,坡口两侧必须保持一个可见的小熔孔,没有熔孔或熔孔太小,易造成根部背面熔合不良;熔孔过大,则易产生内咬边或烧穿缺陷。焊接过程应仔细观察熔孔两侧熔池铁水流动状况,将焊条在两侧作轻微摆动,确保坡口两侧均匀熔合;在4-6点钟位置焊接时,必须压缩电弧,尽量把铁水往熔池背面送,且熔池温度不能太高,才能保证根部不内凹。有内坡口焊口返修时,要注意内坡口面的熔合,当内坡口一侧被打磨伤及原内坡口时,其补焊焊缝存在内错边现象(如图3所示)。修复时应通过观察错边量及坡口间隙大小,来调整焊条或焊枪角度(如图4所示)及焊接操作手法,使熔池呈斜拉状(如图5所示),确保根焊背面两侧熔合良好。还应注意在选择大的焊接电流,尤其是大的吹力电流时,造成电弧吹力过大,熔化焊条金属在强大电弧吹力的作用下呈“喷泉状”喷落在未熔化的焊缝根部背面母材上,形成特殊未熔缺陷[5](如图6所示)。纤维素根焊焊缝根部背面未熔合会产生根部尖角效应形成应力集中,是造成X70钢在连头作业中产生冷裂纹的重要原因。

图3 内错边现象

图4 焊枪(焊条)角度

图5 根焊熔池状态

图6 焊缝根焊特殊未熔合缺陷位置

填盖层使用低氢型焊条返修时,要控制好引弧操作,必要时可将引弧从引弧板上带入坡口,以降低产生次生缺陷的机率。焊接过程保持短弧操作,采用分段多层、由中间向两端及轻微锤击焊缝方式[6],降低焊接应力,每层每道焊缝的起始位置和收尾位置应错开20 mm左右[7]。盖面时熔池保持椭圆形状,在焊缝两侧稍作停留,避免产生咬边缺陷,且焊缝成形应圆滑美观,焊缝余高应控制在2 mm以内。

4.5.焊缝表面处理

对返修部位的焊缝表面进行修磨,使之与原焊缝基本一致,焊缝与母材圆滑过渡,以减少应力集中,提高焊缝抗裂性能。缺陷返修处应符合焊接相关规程的验收标准。

5 结语

经对X70管道连头作业返修焊口进行射线与超声波探伤及焊后4 h与焊后24 h两次检查,均未发现根焊返修裂纹缺陷,证明此次返修焊接中采用的工艺是行之有效的,可为今后X70管道停气连头焊缝返修作业提供借鉴和指导。

参考文献:

[1] 英若采.熔焊原理及金属材料焊接[M].北京:机械工业出版社,2000.5

[2] 吕向阳.X70管线钢焊接工艺研究[D]. 天津:天津大学,2007.3

[3] 孙小伟.碳钢设备与管道脱氢再焊接[J]. 四川化工与腐蚀控制,1998(5):47-49 [4] 王帅,付雪松,崔嘉,等.停气连头中X70管线钢根焊裂纹原因与对策[J]. 科技资讯, 2013(28) :70-73 [5] 黄明国.纤维素根焊特殊根部未熔合缺陷的控制[J].电焊机, 2007, 37(5):75-77

[6] 杨伟光、刘奇威.核电站大型钢结构焊缝锤击法消应力[J].电焊机,2013 , 43(12) [7] 张钊.大口径长输管道焊口返修方法的应用[J].甘肃科技, 2011, 27(22):88-89

作者:王帅,男,1975.6生,毕业于航天职业技术学院,焊工高级技师,德国DVS焊接指导教师,国际焊接检验师。主要从事管道抢险维修焊接工作。

《管道保护》2017年第3期(总第34期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号