管道螺旋焊缝裂纹型缺陷内检测牵拉试验研究

来源:《管道保护》杂志 作者:贾海东 黄忠胜 时间:2018-7-21 阅读:

贾海东 黄忠胜

西部管道分公司

高清轴向漏磁内检测技术是目前国内采用的主流内检测技术[1-5]。国外标准《NACE International Publication 35100 In-Line Nondestructive Inspection of Pipelines》将轴向漏磁内检测技术定义为一种金属损失类缺陷检测技术。该标准中高清漏磁内检测器技术性能指标及SY/T 6889-2012《管道内检测》中均指出,其可以检测出狭窄的轴向外腐蚀及周向裂纹等裂纹型缺陷,但对于裂纹型缺陷之前尚无检出案例。

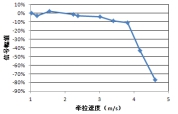

2015年5月20-23日,西部管道公司对西气东输二线某处经内检测识别出的螺旋焊缝异常点进行开挖验证时,射线及TOFD超声检测结果表明该处存在裂纹型缺陷,缺陷位于顺气流9点20分部位,裂纹长度55 mm,裂纹自身高度无法确定(见图1)。该案例为西部管道公司用高清漏磁内检测器首次检出裂纹型缺陷。

随着西一线、西二线、西三线等高钢级、大口径、高压力输气管道投产运行,已发生多起焊缝失效案例[6,7]。内检测服务商漏磁内检测报告中焊缝异常缺陷的比例也在逐步升高。这对目前广泛使用的高清漏磁内检测器是否能对焊缝缺陷进行定性和尺寸量化提出了要求。

图1 射线及TOFD超声无损检测结果

1 高清漏磁内检测器

发现西二线螺旋焊缝裂纹型缺陷的设备为西部管道公司和沈阳工业大学联合研制的φ1219高清漏磁内检测器,其技术指标符合标准《NACE International Publication 35100》。检测器实物见图2。

图2 高清漏磁内检测器实物

2 牵拉试验设计

2.1工艺设计

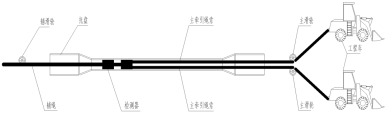

该牵拉系统工艺采用2台工程车通过牵引钢丝绳牵拉内检测器通过试验管道的方式进行。工艺流程见图3。

图3 牵拉测试工艺流程

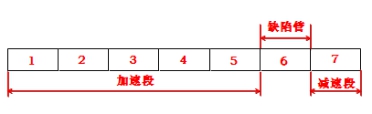

2.2试验管道设计

牵拉试验管道由7根钢管组成,口径均为1 219 mm。漏磁内检测器重量4. 2 t,为了进行西二线螺旋焊缝裂纹型缺陷不同速度下缺陷特征研究,根据现场尝试,布置试验管道如下:前5根为加速段,第6根为缺陷管,最后1根为减速段(见图4)。由于漏磁内检测器前节磁化节采用高磁能磁铁,对管壁吸附力强,经现场尝试,1根钢管能满足最高牵拉速度下的减速要求。缺陷管通过法兰及螺栓与上下游管节连接,其余管节焊接连接。

(a)设计示意图 (b) 设计实物图

图4 试验管道设计图

3 牵拉试验结果及分析

3.1试验结果

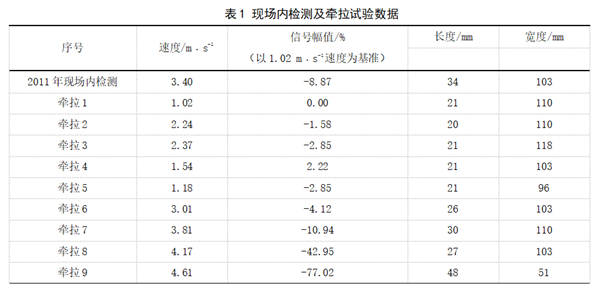

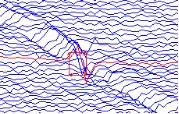

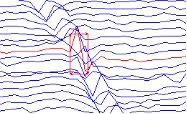

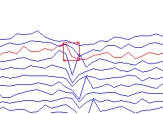

2016年7月20-24日,采用工程车及φ1219高清漏磁内检测器完成西二线螺旋焊缝缺陷一次牵拉试验。此次试验共牵拉8次,最高牵拉速度4.17 m/s。2016年8月4日,在拆除漏磁内检测器皮碗等附件给检测器减重后,完成二次牵拉试验,最高牵拉速度4.61 m/s。表1为现场内检测及牵拉试验数据,图5为现场内检测及部分试验信号。

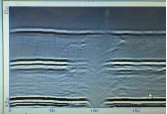

(a)2011年现场内检测 (b)1.02 m/s (c)4.61 m/s

图5 现场内检测及部分试验信号

3.2试验结果分析

(1)在4.00 m/s牵拉速度内,裂纹型缺陷信号特征明显,数据分析时可进行缺陷特征识别(见图5(a)、(b))。超过4.00 m/s后,缺陷特征仍存在,但因信号平缓,识别较困难(见图5(c))。正常螺旋焊缝处漏磁信号具有先下后上的正弦信号特征,而螺旋焊缝裂纹型缺陷信号与其极性相反,信号特征为先上后下的特征。

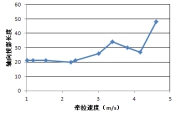

(2)由图6(a)可知:当牵拉速度为3.8 1m/s时,此裂纹型缺陷特征信号幅值与最低牵拉速度1.02 m/s下幅值相比,减少约10.94 %。当牵拉速度超过4.00 m/s时,缺陷特征信号幅值急速衰减,当达到最高速度4.61m/s时,衰减达到77 %。根据速度效应试验,可以得出结论:对于螺旋焊缝裂纹型缺陷,当内检测器运行速度在4.00 m/s以内时,可实现缺陷检测及识别;当超过4.00 m/s时,信号畸变,较难识别。

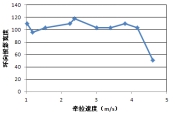

(3)由图6(b)、(c)可知:裂纹型缺陷特征轴向、周向投影长度在4.00 m/s牵拉速度以内,基本变化不大。超过4.00 m/s后,轴向投影长度变大,环向投影宽度变小。经分析,这是由于缺陷幅值信号衰减造成信号平缓,引起识别出的尺寸变化所致。

(a)信号幅值变化图 (b)信号轴向长度变化图 (c)信号周向长度变化图

图6 不同速度下信号特征变化图

4 缺陷失效分析

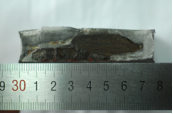

对该处螺旋焊缝裂纹型缺陷进行了静水压爆破试验及失效分析,根据断口形貌(见图7),该处缺陷内表面长度45 mm,外表面长度15 mm,缺陷最长为64 mm;水压试验前裂纹最深已达到15 mm,水压爆破的断口深度为4 mm。

图7 断口形貌

根据牵拉试验数据,按照平均轴向投影长度26 mm,周向投影宽度98 mm计算,得到此裂纹型缺陷长度为101 mm,大于根据断口测量得到的缺陷最长64 mm。据判断,是因为该处缺陷信号幅值较大,数据分析时识别出的周向投影长度过大造成的。

5 结论

(1)当牵拉速度在4.00 m/s以内时,裂纹型缺陷信号幅值随速度增加有所衰减,衰减约11 %。当超过4.00 m/s后,信号幅值急速衰减,衰减达77 %。在内检测作业过程中,为获得高质量检测数据,最好将内检测器运行速度控制在4.00 m/s以内。

(2)高清漏磁内检测器具备螺旋焊缝裂纹型缺陷检测能力,当运行速度在4.00 m/s以内时信号特征明显,但对于缺陷定性和定量还需进一步研究。

(3)牵拉试验是对检测器检测能力进行验证,对缺陷特征进行建模,实现尺寸量化的最有效手段。

本文仅对该处螺旋焊缝裂纹型缺陷进行了牵拉研究。今后还应通过对预制电火花加工的人工裂纹型缺陷及仿自然缺陷的焊缝缺陷(缺陷种类涵盖气孔、夹渣、错边、咬边、过度打磨、未焊满、未焊透、未融合、裂纹等)进行大量牵拉试验,进一步研究高清漏磁检测技术对裂纹型缺陷的检测能力,以此推动漏磁检测技术对焊缝缺陷检测和识别能力的提高,从而解决长输油气管道焊缝缺陷内检测难题。

参考文献:

[1]冯庆善,张海亮,王春明,等. 三轴高清漏磁检测技术与管道本质安全[J/OL] .油气储运,2016-03-25.

[2]王富祥,冯庆善,张海亮,等.基于三轴漏磁内检测技术的管道特征识别[J] .无损检测,2011,33(1):79-84.

[3]王富祥,冯庆善,王学力,等.三轴漏磁内检测信号分析与应用[J] .油气储运,2010,29(11):815-817.

[4]杨理践,邢磊,高松巍.三轴漏磁缺陷检测技术无损探伤[J] .无损探伤,2013,(1):9-12.

[5]杨理践,郭天昊,高松巍,等.管道裂纹角度对漏磁检测信号的影响[J/OL] .油气储运,2016-06-27.

[6]王婷,杨辉,冯庆善,等.油气管道环焊缝缺陷内检测技术现状与展望[J] .油气储运,2015,07(34):694-699.

[7]杨锋平,卓海森,罗金恒,等. 油气输送管失效案例与原因分析[J] .石油管材与仪器,2015,(3).

作者:贾海东,男, 1984年生, 2009年毕业于西安交通大学,工学硕士,工程师,现主要从事管道检测及完整性评价工作。

《管道保护》2017年第1期(总第32期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号