管道内检测内部损失缺陷开挖验证分析

来源:《管道保护》杂志 作者:赵建涛 刘振斌 王振兵 时间:2018-7-21 阅读:

赵建涛 刘振斌 王振兵

中石油山东输油有限公司

由于受焊接工艺水平、现场施工条件限制,以及建设期水试压后扫线不彻底,输送介质、土壤环境、杂散电流干扰等因素影响,导致管道不同程度存在螺旋焊缝、环焊缝、划痕、凹坑、椭圆变形及内外壁腐蚀缺陷。这些缺陷如果不能及时发现并得到处理与控制,长时间发展下去,导致管道失效的风险很大。因此。对管道进行内检测十分必要,而作为其中一个重要环节的开挖验证,能够检验内检测数据是否准确,内检测数据分析的准确性对分析缺陷产生的原因,为下一步修复缺陷、削减管道失效风险提供科学依据。

1 管道及检测概述

某原油管道全长446 km,全线设置站场4座,阀室21座,设计压力8 MPa。输送介质主要为中东轻质原油,掺混一定比例的委内瑞拉重质原油。

根据站场的设置,内检测分为三段进行,自2014年1月4日发送第一个2支撑板3皮碗测径清管器开始,至2015年9月10日接收最后一个几何+IMU检测为止,历时614天完成了全线三轴高清漏磁、几何+IMU检测,共收发球作业32次,其中收发送清管器27次,收发检测器5次。

2 缺陷描述

该管道首站-中间站管段的检测工作于2014年10月完成,共报告缺陷(特征)35 095处,其中金属损失31 493处。

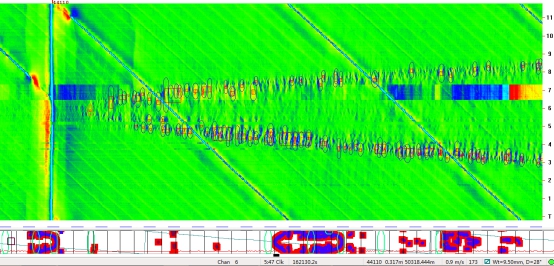

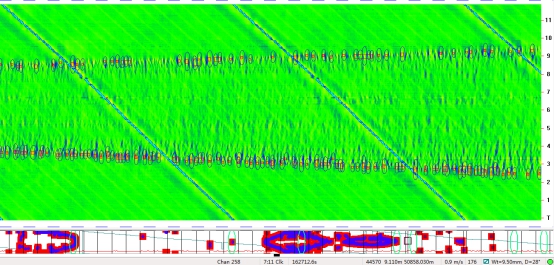

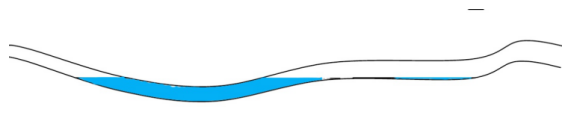

(1)位于首站出站50 322.605 m处前后,内检测信号显示连续5根管节存在760处内腐蚀缺陷,且内腐蚀时钟方位的分布符合积水腐蚀的特征。内检测信号部分截图如图1所示。

图1 50 322.605 m处内检测信号部分截图

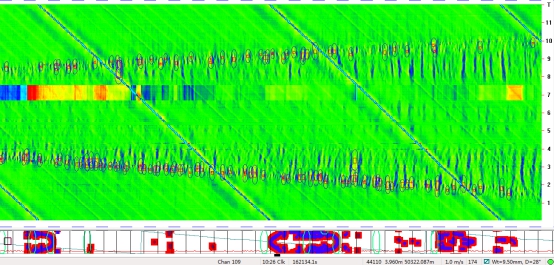

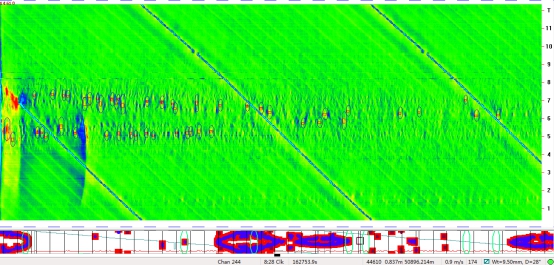

(2)位于首站出站50 890.035 m处前后,内检测信号显示连续6根管节存在1 072处内腐蚀缺陷,且缺陷的时钟分布特征也显示为积水腐蚀。其下游的44620-44670段6根管节44 m范围内也存在532处内腐蚀缺陷,且内腐蚀均分布在5:00~7:00时钟范围内。与50 322 m处的内腐蚀类似,该管段也呈现出较典型的建设期试压水导致的内腐蚀特征。内检测信号部分截图如图2所示。

图2 50 890.035 m处内检测信号部分截图

3 开挖验证

根据内检测数据和开挖单信息,对2处缺陷点进行了开挖验证。

(1)该管道首站出站50 322.605 m处缺陷点位于丘陵地带,土质为黏土,附近有少量碎石,缺陷位置为一个爬坡段。通过雷迪测量管道走向和埋深,利用皮尺定位参考环焊缝,现场人工开挖并找到参考环焊缝。在该参考环焊缝下游4.478 m处为深度40 %的最大内部金属损失点,外观检查防腐层未见损伤,在该处清除防腐层50×20 cm,未出现剥离现象,管道外壁未发现其他腐蚀迹象和其他缺陷。通过测厚仪测量管道壁厚并标注,实际检出了40 %深度处及其附近共6处内腐蚀缺陷,内检测深度与验证深度符合较好。开挖验证的具体信息如表1所示。

表1 50 322.605 m处内腐蚀缺陷开挖验证信息

|

管线名称 |

某原油管道 |

||||||||||

|

开挖点信息 |

|||||||||||

|

开挖点类型名称 |

内部金属损失 |

里程/m |

50322.612 |

输油站 |

日照站 |

||||||

|

管道材质 |

X65,外径Ф711,公称壁厚9.5 mm |

||||||||||

|

检测方法 |

超声测厚仪 |

||||||||||

|

开挖点实际位置 |

64#定标点上游245 m |

内/外壁 |

√内壁 □外壁 |

||||||||

|

周围环境描述 |

地形为丘陵,农田 |

||||||||||

|

防腐层状况 |

外观完好,与管体结合紧密 |

公称壁厚/mm |

9.5 |

||||||||

|

绝对距离/m |

长/mm |

宽/mm |

钟点 |

内检测深度/% |

验证壁厚/mm ,深度/% |

||||||

|

50 322.605 |

10 |

8 |

03:00 |

40 |

5.7, 40 |

||||||

|

50 322.648 |

33 |

20 |

03:00 |

24 |

7.4, 22 |

||||||

|

50 322.725 |

29 |

46 |

03:00 |

22 |

7.7, 19 |

||||||

|

50 322.841 |

29 |

49 |

0.880 |

15 |

8.0, 16 |

||||||

|

50 322.855 |

43 |

53 |

03:00 |

27 |

8.8, 7 |

||||||

|

50 322.942 |

11 |

13 |

02:45 |

26 |

8.4, 12 |

||||||

(2)该管道首站出站50 890.035m处缺陷段的地形为丘陵,主要农作物为花生、小麦,土质为黏土。通过雷迪测量管道走向和埋深,利用皮尺定位参考环焊缝,现场人工开挖并找到该参考环焊缝(焊缝号44600)。在该环焊缝下游5.855 m处为深度27 %的最大内部金属损失点,外观检查防腐层未见损伤。在该处清除防腐层5×5 cm,未出现剥离现象,管道外壁未发现其他腐蚀迹象和其他缺陷。通过测厚仪测量管道壁厚并标注,在顺油流方向实际检出了27 %深度处及其附近共3处内腐蚀缺陷,内检测深度与验证深度符合较好。开挖验证的具体信息如表2所示。

表2 50 890.035 m处内腐蚀缺陷开挖验证信息

|

管线名称 |

某原油管道 |

||||||||||

|

开挖点信息 |

|||||||||||

|

开挖点类型名称 |

内部金属损失 |

里程/m |

50890.035 |

输油站 |

日照站 |

||||||

|

管道材质 |

X65,外径Ф711,公称壁厚9.5 mm |

||||||||||

|

检测方法 |

超声测厚仪 |

||||||||||

|

开挖点实际位置 |

64#定标点下游320 m |

内/外壁 |

√内壁 □外壁 |

||||||||

|

周围环境描述 |

地形为丘陵,农田 |

||||||||||

|

防腐层状况 |

外观完好,与管体结合紧密 |

公称壁厚/mm |

9.5 |

||||||||

|

绝对距离/m |

长/mm |

宽/mm |

钟点 |

内检测深度 |

验证壁厚/mm,深度/% |

||||||

|

50 890.035 |

11 |

16 |

03:45 |

27 |

7.4, 22 |

||||||

|

50 890.313 |

73 |

13 |

08:15 |

22 |

7.3, 23 |

||||||

|

50 890.438 |

20 |

13 |

08:15 |

14 |

8.8, 8 |

||||||

4 原因分析

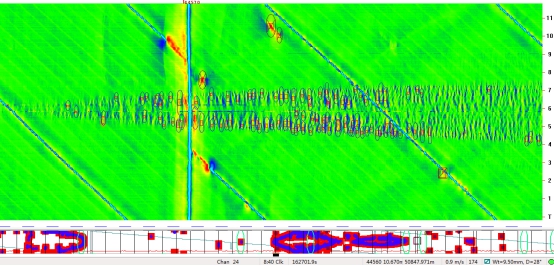

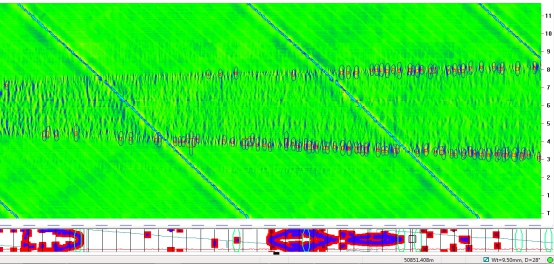

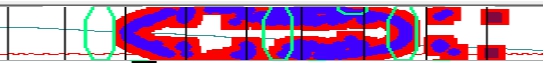

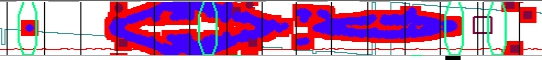

该原油管道首站出站50 322.605 m和50 890.035 m 2处缺陷相距568 m,处在同一工程段。50 322.605 m处内腐蚀分布情况与管道局部走向如图3所示,50 890.035 m处内腐蚀分布情况与管道局部走向如图4所示。根据内腐蚀分布情况推断,此2处的连续管节可能曾存在大量积水,积水应来自于建设期试压水。查阅建设施工资料,该管段于2011年5月左右试压,于2013年1月投产,由此推断积水在该处存在了1年7个月,内腐蚀应该是在这段时间内逐渐发展的。

此外,在该管道首站进行了初步调研,站内4座储罐不同程度存在积水,储罐有排污口但没有定期排水。且该管道为间歇式运行,不排除停输期间管道内产生积水的可能性。

![]()

![]()

![]()

图3 50 322.605 m处内腐蚀分布与管道局部走向

![]()

图4 50 890.035 m处内腐蚀分布与管道局部走向

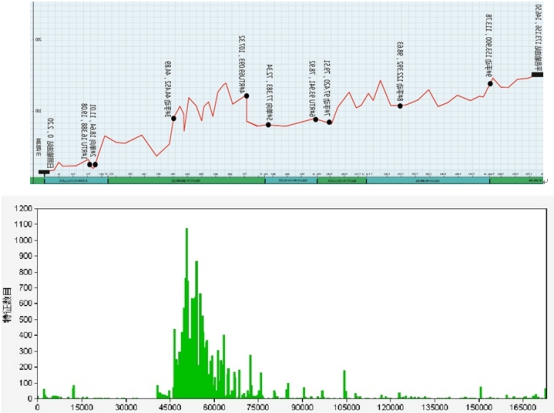

此外,该原油管道内腐蚀集中分布于45~72 km范围内,此范围地形为丘陵。内腐蚀分布与管道里程-高程的关系如图5所示。可见这一范围地势较高,且高程变化频繁,存在大量类似于50 322 m及50 890 m处这样的局部低点,建设期试压水(主要因素)或运行期沉积水(次要因素)易于在这些局部低点沉积,造成管道出现内腐蚀。未开挖的大部分内腐蚀集中的管节,其内腐蚀时钟方位分布特征也大都显示出积水腐蚀的特征。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图5 某原油管道内腐蚀缺陷分布与里程-高程关系

5 总结和建议

(1)长输管道工程建设期水试压后应及时通球扫线,将积水排尽,避免产生积水腐蚀。如果建成后距投产时间较长,建议对管道分段注氮封存,以减少管道内壁腐蚀。

(2)管道运行期间应对大罐定期排除底部积水,特别是间歇式运行的管道,以降低积水腐蚀风险。

作者:赵建涛,1982年生,毕业于青岛大学电子商务专业,目前在中石油山东输油有限公司从事管道管理工作。

《管道保护》2017年第1期(总第32期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号