油气管道内检测清管异常事件处置实践

来源:《管道保护》杂志 作者:董鹏 戴联双 付春艳 时间:2018-7-21 阅读:

董鹏1 戴联双2 付春艳3

1.中国石油天然气与管道分公司;2.中国石油管道公司;3.中国国际工程咨询公司

清管通常分为两种,一种是为了保持正常生产周期性进行的清管,主要是为了维持设定的生产功能,我们称之为生产清管;另一种是为了管道能够进行内检测,保障内检测获得高质量的数据而进行的清管,我们也称为特殊清管或者内检测清管。从技术的复杂性、清管次数和清管所要达到的清洁程度来说,后者比前者更加苛刻。一般来说生产清管是周期性的,属于管道日常维护的一部分[1],而内检测清管主要目的是为管道实施内检测创造良好的条件[2],在内检测清管过程中发生清管异常事件的频率也远远高于生产清管。

为了更好地发展清管技术,共享清管实践中取得的经验和成果,本文将基于内检测清管过程处置异常事件的实践,分析各种异常事件处置的措施,研究当前清管所面临的技术局限性和运行现场的管理问题,提出解决这些疑难问题的方法。

1 内检测清管异常事件处置

1.1某原油管道内检测清管异常事件处置

(1)异常情况描述

某原油管道管径457mm,输送长庆原油。该管道A站~B站段在2014年9月19日至10月4日之间完成“漏磁+几何”检测,共发送了清管器5次,“漏磁+几何”检测器1次(发球记录见表1)。其中该段第5个清管器推出的杂质为10公斤,经成分分析判定90%以上为软蜡;“漏磁+几何”检测器推出的杂质约为6公斤,主要成分也为软蜡。

表1 A站~B站段收发球记录

|

序号 |

输量 (m3/h) |

出站温度(℃) |

进站温度(℃) |

发球时间 |

收球时间 |

清管器类型 |

杂质量(kg) |

杂质类型 |

|

1 |

453.2 |

39.1 |

33.1 |

2014年9月19日17:05 |

2014年9月20日 18:12 |

2支撑板3皮碗测径 |

140 |

土、软蜡混合物(主要软蜡) |

|

2 |

481.2 |

39.8 |

33 |

2014年9月22日14:38 |

2014年9月23日 15:26 |

2支撑板4密封钢刷、磁性 |

180 |

土、软腊混合物(主要软蜡) |

|

3 |

569.2 |

39 |

34 |

2014年9月26日13:14 |

2014年9月27日 10:30 |

同上 |

3 |

磁性吸附物和软腊 |

|

4 |

464.5 |

41.7 |

34.6 |

2014年9月29日11:24 |

2014年9月30日 13:44 |

同上 |

5 |

磁性吸附物和软腊 |

|

5 |

463.2 |

42 |

34 |

2014年10月1日11:42 |

2014年10月2日 14:03 |

2支撑板4密封 |

10 |

软蜡 |

|

6 |

463 |

42 |

34.3 |

2014年10月3日 13:28 |

2014年10月4日16:16 |

漏磁+几何 |

6 |

软蜡 |

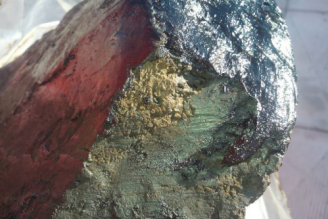

2014年12月16日启动了A站~B站段的中心线(IMU)检测,并于12月17日在B站接收了该段2014年内检测以来的第6个清管器(运行相关参数见表2),从收球筒推出420公斤杂质,过滤器清出300公斤杂质,杂质的主要成分为黄泥(见图1)。此次清出的杂质塞满了整个收球筒和过滤器,且在清管器进入收球筒前,因清管器前端堆积过多杂质导致进站压力上升0.05MPa。

表2 A站~B站第6次清管运行相关参数

|

发球站 |

A站 |

收球站 |

B站 |

管线长度 |

89.5公里 |

||

|

输送介质 |

原油 |

输量m3/h |

450 |

管道外径/壁厚 |

Φ457mm 壁厚6.4/7.1mm |

||

|

发球时间 |

2014年12月16日10:50 |

出站压力 |

0.87Mpa |

出站温度 |

36.7℃ |

||

|

收球时间 |

2014年12月17日19:45 |

进站压力 |

3.55Mpa |

进站温度 |

28℃ |

||

|

清管工具 |

2支撑板4密封测径清管器(测径板外径400毫米) |

过盈量 |

3% |

||||

|

运行时间 |

31小时 |

平均速度 |

0.8m/s |

清出污物 |

720公斤 |

||

|

备注:收球筒推出油泥约420公斤;过滤清出油泥约300公斤;主要成分为黄泥。 |

|||||||

|

|

|

||||||

|

打开收球筒盲板,被杂质塞满 |

收球筒前旁通管口,被杂质堵塞 |

||||||

|

|

|

||||||

|

打开过滤器,被杂质塞满 |

清出的杂质,主要成分为黄泥 |

||||||

|

图1 收球筒和过滤器塞满黄泥类杂质 |

|||||||

(2)异常原因分析及建议措施

从A站~B站段前5次的清管和“漏磁+几何”检测推出的杂质情况来看,可以判定该段第6个清管器推出的含黄泥量很大的杂质是2014年10月4日以后沉积或者输送的油品中携带的黄泥。

通过对油样分析和采油厂的初步调查发现,12月初开始该条管道输送的原油主要为采油厂储罐的罐底油,罐底油沉积了大量黄泥杂质,而A站~B站段第6次清管推出的杂质正是罐底中沉积的黄泥进入管道导致的。

通过此次事件,对该条管道的生产运营提出如下建议:

一是通过该段时间原油的输送,管道中可能沉积了大量的黄泥,建议尽快开展生产清管工作,避免日积月累,增加清管风险。同时生产清管过程中发送的第一个清管器应适当增大泄流孔的设置,提高进站温度至30℃以上,清管器过盈量不宜超过3%。

二是建议全面排查12月10日以后来油的油源情况,加大各站的采样频率,分析油品成分,进一步明确杂质超标的原因,以便更加有效地做到源头控制。

三是增加首站来油的原油储罐清洗频率,采油经过储罐沉淀以后再进入管道外输。同时,应改善首站的过滤功能,避免大量杂质进入管道。

2.2 某成品油管道内检测清管异常事件处置

(1)异常情况描述

某成品油管道管径660mm,C站~D站段从2014年5月8日开始发送第一个泡沫清管器,先后在D站连续成功接收三个轮次的清管器,前三个轮次中包括了测径清管器,测径板运行后无变形,皮碗、直板等组件磨损量均正常。在发送第四轮次清管器时发生了异常事件。

从C站发送的第四个清管器为两支撑六直板清管器,于6月23日11:40发出,排量820方/小时,压力4.4MPa,温度15℃;7月17日08:55进郑州站,清管器推出杂质173公斤(主要为粗砂),过滤器累计清理4次共清除160公斤杂质。具体的时间行进表见下图2。

发生清管器间断性停滞为第四球,从6月27日06:20第一次清管器发生停滞后至7月16日正常运行前,第四个清管器运行了3次,共行走了约22.6km。其中,两次停留时间较长的位置分别位于40#阀室三通前(这次位置的判断主要根据清管器跟踪器和在该位置听到截流的声音)和41#阀室前1.3km处(这次位置的判断主要根据该段管道泄漏监测系统及清管器跟踪情况,清管器停留于40#阀室下游22.66㎞,距离41#阀室上游1.3㎞附近),这两个位置都位于相对较低的位置,且两个区域附近都有斜井。

图2 第四个2支撑6直板清管器运行时间节点图

(2)停滞原因分析

清管器停滞的主要原因包括两个方面:一是管道内沉积的油砂太多,站间距过长(308km)。导致清管器在运行过程中前端堆积的杂质过多,从而加剧了清管器的磨损,密封性能下降,清管器泄流后失去足够的驱动力,加上输量频繁变化等因素的共同作用,致使清管器间歇性停滞。二是C站~D站段管道途经地区地势起伏较大,且存在大量的斜井,清管器在通过斜井的时候需要较大的驱动力,加上斜井有可能成为沉积油砂的主要区域,使得清管器容易在斜井或爬坡的位置发生停滞。

(3)建议措施

为了优化以后的内检测前清管和内检测作业,降低清管和检测的运行风险,对清管过程中涉及的各方提出如下建议措施:

对于清管承包商的建议:①增加皮碗和直板的耐磨性;②采用改进型双节清管器。

对清管承包商和运营公司的建议:③加强清管器运行期间双向沟通。

对油气调控中心和运营公司的建议:④清管期间避免停输;⑤油品进入储罐沉淀后再从管道外输。

对于运营公司的建议:⑥缩短收发球站间距。

2 总结与展望

在内检测清管异常事件处置中,一般都采用憋压、反输、救援清管器推动、断管取球等方法来处置。同时,在清管过程中也蕴含着大量的对生产状态分析有价值的信息,如原油管道根据推出的硬蜡或凝析油情况可以推测输送介质的析蜡点和评估历史热输送工艺的效果,气体管道可以根据推出的杂质预测输送介质的品质等。因此,有必要对管道内检测清管的信息进行管理,形成清管信息的大数据,以类比同类型管道清管可能存在的风险状态,这也是管道清管将来发展大数据的必然趋势[3]。

同时,上述内检测清管过程中发生的异常事件都未影响正常的输油气生产,其中有个共同的原因就是,所有的清管器都基于管道基本信息评估基础上设置了数量不等、尺寸不一的泄流孔。泄流孔的设置归功于沈阳龙昌管道检测中心传承了中国石油管道公司大量的清管实践,吸取了中银线2009年发生的“3.11”蜡堵事故经验,后期改进了清管器的设计,在清管器中根据管径、输送介质、管道走向等多种因素设置了不同尺寸的泄流孔,从而大大降低了类似蜡堵事故发生率。所以说每一次清管异常事件都蕴含着大量的信息[4],包括促进技术的发展和管理的变革等,同时也为规避大量类似未遂事故或者将事故彻底消灭在萌芽状态积累了经验[5]。

参考文献:

[1]Q/SY GD 1003-2014 《油气管道清管作业手册》.

[2]Q/SY GD 1068-2014 《管道内检测手册》.

[3]冯庆善. 基于大数据条件下的管道风险评估方法思考[J]. 油气储运,2014,33(5):457-461.

[4]冯庆善. “树生”事故致因理论模型[J]. 油气储运,2014,33(2):115-120,128.

[5]冯庆善,戴联双. 油气管道事故启示录[M].北京:中国建材工业出版社,2016年1月.

作者:董鹏,中国石油天然气股份公司天然气与管道分公司高级工程师,有多年从事管道管理的经验。

《管道保护》2016年第6期(总第31期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号