长输天然气管道内检测结果与半定量风险评价结果对比研究

来源:《管道保护》杂志 作者:黄洁馨 冯亮 付子航 时间:2018-7-21 阅读:

黄洁馨 冯亮 付子航

中海石油气电集团技术研发中心

本文以某长输天然气管道为例,通过对比管道内检测数据与半定量风险评价结果,对2组结果的内在关系进行分析研究,为进一步开展管道完整性管理提供借鉴。

1 管道半定量风险评价

半定量评价是一种相对的、以风险指数为基础的风险评价方法,用评价指数指出高风险区域、高失效概率区域和高失效后果区域。对于每一种失效类型和失效后果的影响因素进行分析评定,并加以权重处理,得到风险指数。该方法已在我国天然气输送管道安全管理中得到较广泛应用[1]。

1.1 评价方法

半定量风险评价使用的方法在GB/T 27512 -2011《 埋地钢制管道风险评估方法》的基础上进行了一定改进修正。评价中将影响管道安全运营的各种因素归类为第三方损坏、腐蚀、误操作、制造与施工缺陷、地质灾害及泄漏后果影响等6个指标,并对每个指标进行赋值评分,综合分析其引起管道泄漏的可能性及泄漏后的事故严重程度,最终得到管道沿线的风险大小。指标体系详细组成如图1所示。

图1 评分指标体系

1.2 风险计算步骤

风险计算主要分为如下3个步骤。

(1)失效可能性计算

对已经定义的管道,根据其属性采用管道半定量风险评价系统5个指标的模型进行计算,得到每个管段的失效可能性值。得分越高失效可能性越大。

(2)失效后果计算

计算发生失效后的泄漏量、人身伤亡、环境影响等。得分越高失效后果越严重。

(3)管段风险计算

根据各个管段的失效可能性计算结果与失效后果计算结果,得到各个管段的风险值,对各管段风险进行排序。风险值得分越高,管道风险越大。风险计算公式如下。

风险值=(A1×第三方损坏分值+A2×腐蚀分值+A3×制造与施工缺陷分值+A4×误操作分值+A5×地质灾害分值)×后果分值。

其中A代表各种失效可能性的权重值的修正系数,A1+A2+A3+A4+A5=5。

1.3 评价结果

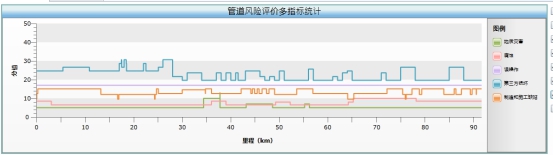

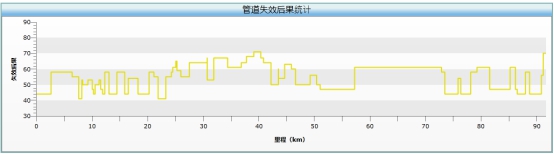

使用上述评价方法,编制了数字化风险评价模型,于2015年8月对所辖在役管道进行风险评价,量化了管道风险,得到的结果见图2、3、4。

图2 各类失效可能性得分综合图

图3 失效后果折线图

图4 风险折线图

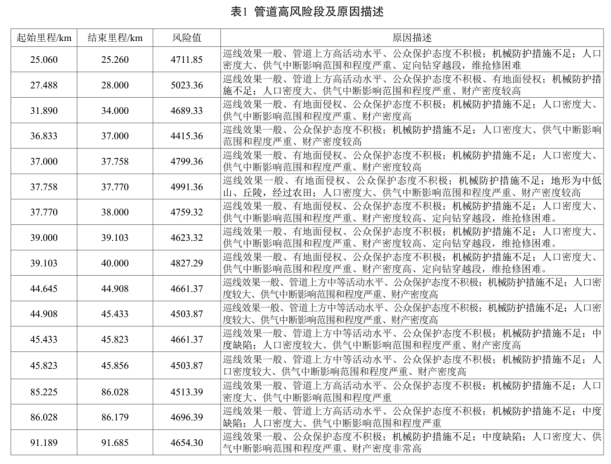

从以上计算结果可以看出,对该段管线风险影响最大的因素主要为第三方损坏和失效高后果。筛选分析后得出的相对较高风险管道及原因描述如表1所示。

2 管道内检测

管道在建设和运行过程中,缺陷的产生难以避免。管道内检测可以及时检测出管道出现的各类腐蚀缺陷、应力集中和凹陷等,是保证管道安全运行,避免产生断裂、泄露事故的重要技术措施[2]。

2.1 内检测实施情况

2015年6月,对该条管线实施了内检测,使用电子几何变形检测器进行了几何检测,使用MFL/XYZ检测器进行了金属损失和XYZ测绘检测。检测报告提交了所有检测结果,并列出了所有达到或超过报告临界值的缺陷及缺陷的里程、时钟方位、缺陷类型、尺寸、位置等信息,最后根据缺陷矩形最深点的位置确定了缺陷与焊缝的位置。

2.2 内检测结果

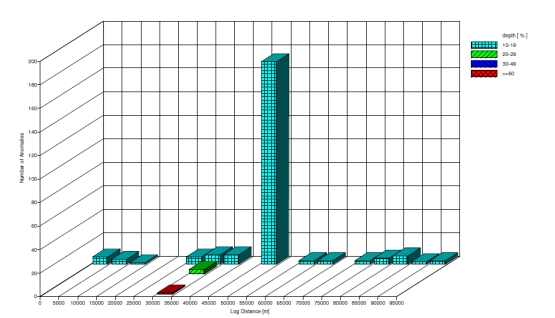

检测未发现超过报告阈值的变形缺陷。共发现深度≥10%的金属损失缺陷236 处,主要为微小的内部腐蚀缺陷,主要分布在管道底部位置,在48.200~48.300 km之间较为集中。检测中同样发现一些非内金属损失缺陷。经计算,该管道缺陷的最大壁厚损失达52%,ERF(预评估维修系数)值0.85,缺陷为一处非内腐蚀,位于34.747 km处。该管道的最高ERF值为0.87,为一处内部腐蚀群计算所得,缺陷最大深度为16%,位于48.254 km处。图5显示了每5000 m距离范围内的缺陷数量。

注:金属损失缺陷范围划分:深度10~19 %;深度20~29%;深度30~49%;深度>50 %。

图 5 金属损失缺陷的深度分布

3 内检测与半定量风险评价结果对比分析

由风险评价结果可以看出,该管道相对风险较高段在25.0 00~45.000 km处相对比较集中。造成该段管道风险较高的主要原因为较严重的失效后果及主要由第三方损坏引起的较大失效可能。

通过内检测结果可以看出,管道金属损失缺陷主要集中在45.000~50.000 km处,而较大的腐蚀缺陷均集中在30.000~35.000 km处。在48.200 km左右较为集中的底部内腐蚀可能是由于管内积水造成的腐蚀。

对比风险评价结果与内检测结果可以看到,具有金属损失缺陷、甚至金属损失缺陷较为集中的管段并不一定是高风险管段。这是因为在进行风险评价时,综合考虑了可能对管道完整性产生不利影响的主要因素或事件,包括管输介质的危险性、管道基本参数、管道运行情况和管道周边环境等等。风险评价中与管道金属损失缺陷直接相关的指标为“制造与施工缺陷”,从结果中也可以看到,存在金属损失缺陷的管段“制造与施工缺陷”指标得分也较高,但相对第三方损坏等指标来说得分相对较低,并非主要失效可能因素,因此对最终风险值大小影响也较小。但是,如果其他指标得分都相对较低,制造与施工缺陷是主要的失效可能因素,那么风险值较高管段很有可能与内检测金属缺陷较严重区域是一致的。

当然,内检测得到的管道金属损失缺陷是对管道运行安全情况的最直接描述。风险评价中考虑的腐蚀、第三方损坏、地质灾害等风险因素,都将可能直接造成管道腐蚀、变形。通过管道内检测,准确检测出管道目前腐蚀缺陷的严重程度,预测腐蚀缺陷的发展趋势和速度,进而计算出在目前腐蚀状况下可以输送的最大安全运行压力,预测出管道可以安全运行的最大年限,这是直接从管道安全运行寿命角度对于管道完整性情况进行的有效评价。

4 结论

内检测与风险评价均为长输管道完整性管理中非常关键的组成部分。通过半定量风险评价,识别危害和进行管道风险排序,进而对筛选出的风险管段优先开展深入检测和评价,有针对性地提出减小风险的最佳措施,可避免管道维修维护及检测方面的资金和资源浪费,是实施管道完整性管理经济、有效的做法。

参考文献:

[1] 徐海红.我国长输油气管道完整性管理中安全检测与评估及风险评价技术集成的应用研究[D].北京:北京化工大学,2005.

[2] 刘凤艳.基于漏磁内检测的长输油气管道完整性评价研究[D].沈阳:沈阳工业大学,2014.

作者:黄洁馨,女,助理工程师, 1989年生, 2014年硕士毕业于美国约翰霍普金斯大学环境工程专业,现在中海石油气电集团有限责任公司技术研发中心从事管道完整性管理方向的研究工作。

《管道保护》2017年第1期(总第32期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号