成品油管道发送清管器风险管控实践

来源:《管道保护》杂志 作者:李安军 时间:2018-7-13 阅读:

李安军

乌鲁木齐输油气分公司

【摘要】利用现有工况条件,在汽柴油混输状态下,采取汽、柴油交替发送清管器,渐进式排查管道卡堵可能性,严格管控现场泄露风险,缩短清管器在管道内运行时间,为变形检测、漏磁检测做好工况准备。

【关键词】成品油管道 交替输送 清管器 风险管控

克乌成品油管道始于克拉玛依炼油厂西侧, 止于王家沟商业储备油库东侧, 线路全长为291.776km,设计输量为160×1 0 4 t / a,设计压力为6.4MPa,干线管径D273×7 ( 5 , 6 )mm。克乌管道共三段,每段有泵加压外输。克乌管道自1996年建成投产以来未进行任何清管及内检测作业,因而非常有必要对克乌管道全线内检测清管及检测作业进行全面的风险分析和预判。

1 工况条件难点及风险分析

(1)存在未知因素

管道事件共发生13起,其中第三方破坏3起,打孔盗油10 起。打孔盗油安装的阀门在管道的内接物情况不明确。

(2)干线阀门通过能力较差

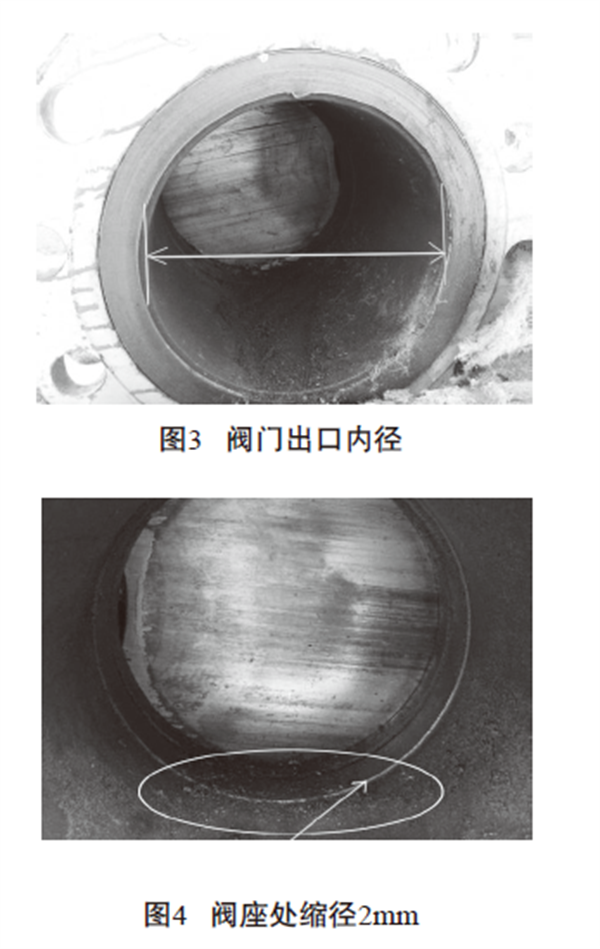

克乌管道干线采用DN250、PN6.4闸板阀(见图1、图2)。实测通径仅为240mm(见图3)。阀座位置有2mm的缩径,即阀门全部开启后的内径为236mm(见图4),存在卡阻风险。

(3)管道内杂质较多

统计站场清理过滤器的杂质量,每次清出约5kg铁磁性杂质, 清管期间杂质可能会堵塞过滤器。

(4)泄漏风险较大

由于阀门内漏等原因,进行收发球作业时,造成汽油泄漏的可能性较大。

(5)704、706站进出站弯头连续,直管段较短

进站弯头处壁厚9.2mm, 内径为254.6mm;出站弯头壁厚9.9mm,内径为253.2mm。三个弯头为连续弯头(见图5、图6),其中两个弯头的直管段部分只有1m,检测器通过能力较弱,此位置容易卡堵。

2 管道清管评估风险的应对措施

为有效降低清管作业过程中可能发生的各种风险,针对克乌管道的工艺设施、设备设施安全状态采取了一系列应对措施。

(1)管道内接物和阀门缩颈问题,通过发送测径板来预判内接物对清管器通过能力的影响程度。如果变形程度较大,通过发送变形检测器来确认具体位置并进行相应的改造作业。

(2)管道内在输送成品油环境下腐蚀铁屑和砂子沉积较多的问题,通过首次发送软体清管器清除的杂质量,综合判断管道整体清洁程度。

(3)开展冲压实验确认收发球筒的密封性,观察收发球筒的内压变化确认阀门内漏情况。

(4)704、706成品油站的阀门连续三个弯头造成清管器通过能力减弱问题,实施了工艺改造,由三个连续弯头连接改为直管连接的方式。改造中发现,在连续弯头处有三根木棒(见图7),最长的3米,最短的也有1 米。

(5)对阀门缩颈问题,为了降低卡堵风险,清管器发送应遵循“循序渐进”原则,利用测径板的变形量初步判断管线缩径量;开展阀门卡阻实验,对不符合要求的阀门进行更换;通过清出的杂质量来确定清管器的选用类型,在杂质量降到10kg以下时方可考虑更换清管器类型。

( 6 ) 针对卡堵的抢修处置,按照阀门间距的风险发生点编制了应急预案,充分考虑了卡阻后油品回收方案及上游炼厂憋库和下游储罐的空量。

3 清管作业运行方案对比选择

3.1 清管作业经济和安全性分析比对

从生产安全角度考虑,应全柴油段发送清管器;从风险管控角度考虑,应优先选择柴油、航煤次之、最后是汽油;从油品质量要求和经济角度考虑,不应在航煤段发送清管器。最终选择在汽油或柴油段发送清管器...

3.2 清管作业方案确定

(1)利用柴油和汽油交替发送开展清管作业。同类型清管器首次发送,采用0#柴油为介质, 排除卡阻风险后采用汽油发送。

(2)采用分段发送方式,克乌线管道内只运行一只清管器, 降低卡阻风险。

(3)作业计划安排。每月协调1-2批次柴油,其余利用汽油段发送,克-703段4个月完成; 703-705段5个月完成;705-王家沟7个月完成。

(4)站场收发球作业开展氮气置换工作。

(5)收、发球作业全过程进行气体浓度检测,可燃气体不超标时方可作业。

(6)准备充足的现场应急消防器材,如消防车、移动式泡沫灭火器。

4 结论

在实施管道清管作业时,应对管道及与之相关的基础信息进行调查统计,进而做出相应的评估,分析、预判可能发生的各种风险,并采取应对措施,在综合分析各方面因素的基础上制定科学合理的作业方案。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号