一种用于储油罐底板缺陷自动化检测装置设计

来源:《管道保护》杂志 作者:王明波1,王维斌2,曾启科3 时间:2018-7-3 阅读:

王明波1,王维斌2,曾启科3

1、西南管道兰州输油气分公司

2、中国石油管道科技研究中心

3、川庆钻探工程公司油建公司

储罐是存储原油、成品油、石化产品和原料的重要设备。随着储罐的大量建造和使用,储罐安全运行的重要性也日益凸显。储罐的安全隐患主要是储罐的腐蚀,特别是罐底板腐蚀以及由此造成的泄漏。储罐一旦发生问题,将会造成严重的经济损失和环境污染,甚至酿成严重的生产事故,直接危害人的生命安全。为保证储罐的安全运行,许多国家都制定了相应的行业标准或国家标准,规定储罐底板的检测是储罐检测中的一项必需内容[1]。

常用在储油罐底板缺陷检测的技术有:超声导波检测、漏磁检测、磁致伸缩、 C-扫描[2-3]等。常规检测技术效率低、成本高,需要进行离线、开罐检测,且检测前储油罐都必须清空、清洁。不但费时费力,而且成本很高。超声导波检测技术可以对储油罐实施在线检测,并且检测时不要求对储油罐进行清空和清洁。该技术可以对底板进行100%的直接评估[4],非常适合于储罐底板和罐壁的在线无损检测。

1 储油罐底板缺陷检测现状

在储罐底板缺陷的平板导波检测应用中,存在检测效率低的突出问题,主要原因是传感器的扫描方式不够高效,往往采取人工移动的方式,非连续自动行进方式。即每完成一段距离的底板检测,人工拆除外边缘上的传感器换新的检测点,在拆卸过程中容易损坏传感器。从而大大降低了超声导波检测的效率。为了应对这一问题,多传感器的方式常被采用。但是,多传感器的方式并不能实质性解决检测效率低的问题,只能在 一定程度上缓解[5-7],原因是:首先,多传感器的方式仍然需要人工布置并移动传感器,没有减轻检测人员的工作负担,随着储罐的大型化,检测人员的劳动强度将大幅增加;其次,多传感器的检测方式需要检测仪器具备较多数量的信号通道,增加了检测成本,不利于技术的应用推广。

因此,本文设计了一种储罐检测自动化装置,它主要由运动执行机构和机电控制系统两部分组成。该装置能实现连续检测、传感器角度可自适应调整、行走速度可控制。从而达到提高检测效率,降低检测成本的目的。

2 运动执行机构设计

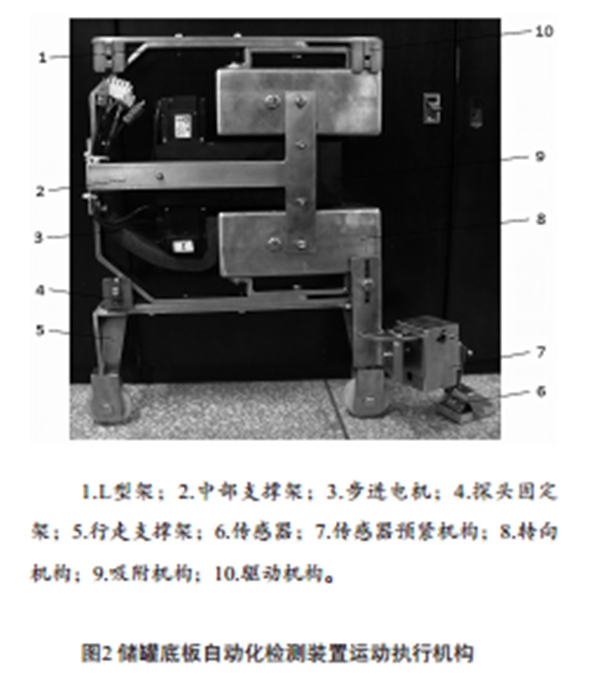

储罐底板自动化检测装置的运动执行机构主要是实现对检测传感器的夹持;并使其在检测过程中与储罐边缘板能有良好的接触;通过永磁铁吸附在储罐壁上,随着电机的驱动使整个装置沿着储罐边缘板行进。从而实现储罐底板超声导波连续在线检测的过程。

如图1所示,储罐底板自动化检测装置的运动执行机构主要由四部分组成:支撑机构、驱动结构、吸附机构、传感器夹持机构。支撑机构是使驱动机构、吸附机构、传感器夹持机构安装在一起,并使整个机构立在储罐外边缘板上;驱动结构主要由2个伺服电机、变速箱、滚轮安装壳、齿轮传送带、轴承端盖、传送带张紧装置、齿轮、传动轴、滚动轴承机构、传动齿轮等零件组成,为整个装置提供行走动力;吸附机构主要由滚动轴承、固定套、磁轮挡圈、齿轮和8个永磁环等零件组成,它是通过永磁轮使该装置紧紧吸附在储罐外边缘上;传感器夹持机构是固定传感器,并使传感器能在0°~10°范围内自动根据储罐外边缘板情况调整倾斜角度,提供给传感器一定的压紧力,调整传感器信号发射方向。根据以上设计要求,加工制作出了储罐底板自动化检测装置运动机构,如图2所示。

3 机电控制系统设计

3.1 系统构成

机电控制系统主要是通过机电控制箱实现对运动执行机构中安装的两个私服电机进行供电、速度控制和过载保护。机电控制箱面板上设置有控制电机正反转按钮、电源开关按钮、两个固定速度按钮、两个电机报警复位开关按钮、电机无级调速器、电机转速显示器和相关指示灯等器件,如图3所示。

本机电控制系统设计了两种电机调速方式,一种是根据检测系统信号识别速度设定了三个固定电机转速,通过调节速度1、速度2按钮实现。当单独按下速度1、速度2按钮时为两个设定速度,当同时按下两个按钮时为第三个设定速度。经过计算,把三个电机转速分别设定为100转/分、200转/分、300转/分,从而实现检测机构的行走速度在0.5mm/s-4mm/s之间。该方法的优点是速度恒定、操作简单;缺点是速度单一。另一种速度调节方式是通过速度电位器来改变电机电压,从而实现电机从低到高的无级调速。这种方式的优点是可以在很大范围内实现对电机速度调节,适应更多的工况;缺点是调节的速度不精确,容易出现速度跳跃。在控制面板上设置了这两种电机速度调节方式的切换开关。

系统中的两个伺服电机采用两个驱动器单独控制,对驱动器设置了同步性,从而使两伺服电机转速相同。两电机拥有独立电源线和控制线,控制箱上的I轴、II轴连接线分别与运动机构中的I、II号伺服电机相连接。可以通过控制面板上的正反转切换开关改变检测装置的行走方向。由于检测装置在检测过程中可能遇到无法逾越的障碍物,造成装置停止不动,使电机卡住而不能转动,电流会增大,甚至烧坏电机。因此设计了过载保护电路,对电机过载后的恢复工作分别设计了两个复位开关。

3.2 初始参数设置

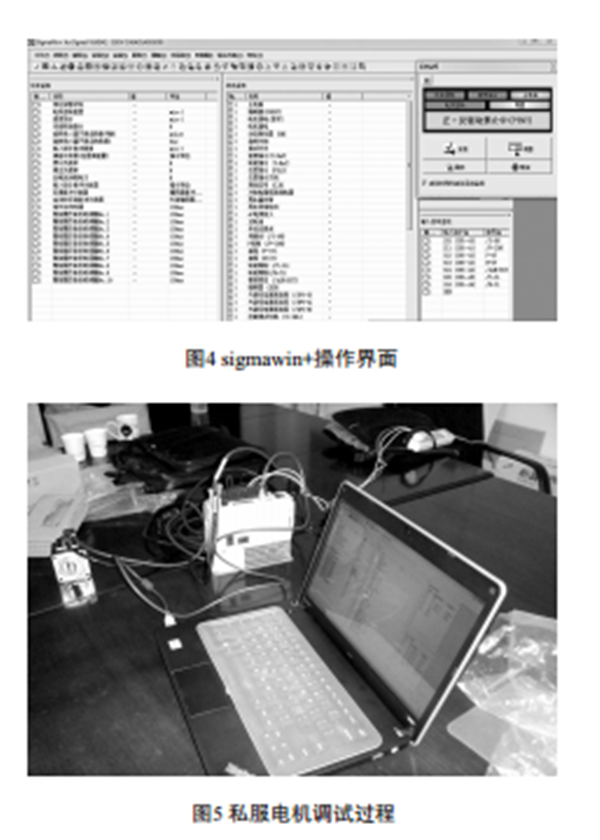

在设计机电控制系统三个设定速度时,需要对电机进行在线调试。该伺服电机可以通过sigmawin+专业软件对其进行在线参数调节[8]。如图4所示为sigmawin+操作界面。用数据线和电源线把电机与驱动器相连接,再用USB数据线把电脑与驱动器相连,然后启动sigmawin+软件,就可以对伺服电机进行在线调试。如图5所示。

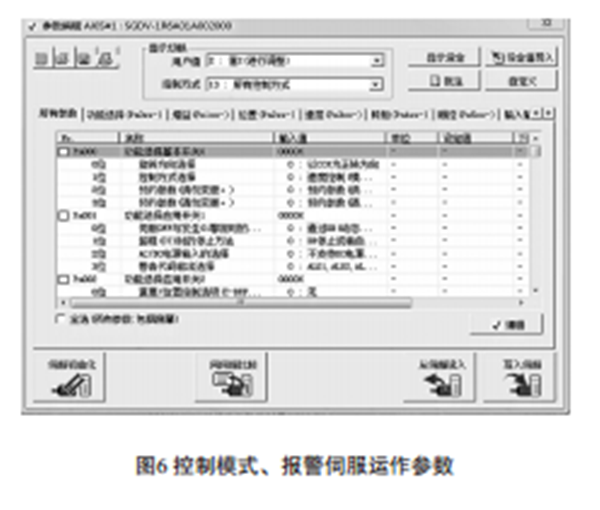

通过sigmawin+软件可以实现对伺服电机的控制模式选择(位置,速度, 转矩控制)、机能使用、不使用设定、报警时的伺服运作、电机回转方向的设定、I/O信号的开断、各种增益、位置决定单位、速度、及转矩指令、信号、点动速度、有关转矩速度的参数、连续参数等参数的设置。在这里对控制模式、内部设定速度、报警时的伺服运作进行了相应设定,其他参数采用默认值。如图6、图7所示。

4 总结

储罐底板自动化检测装置具有如下特点:

(1)本传感器携带装置应用针对性强,适合立式储罐底板缺陷的超声导波在线检测,同时也可以携带超声测厚传感器实现外边缘板的超声扫描测厚;

(2)本传感器携带装置可自适应储罐外边缘板表面的起伏变化,不受储罐外边缘板轻微形变及腐蚀造成的表面不平整因素的影响;

(3)本传感器携带装置工作效率高,可实现检测传感器的连续运动,检测期间不需要人工干预传感器的运动;

(4)本传感器携带装置扩展性强,可去掉传感器容器卡座和传感器容腔,直接在传感器固定 机构上安装带有特定外封装的传感器,如携带多个检测传感器的相控阵检测技术。从而实现了一机多用的目的。 ◢

参考文献

[1] 刘广文,陈次昌.立式储罐在线检测技术与研究进展[J].油气储运,2009,28(9):1-4.

[2] 中国石油管道公司. 油气管道检测与修复技术[M].北京: 石油工业出版社, 2010.

[3] 刘镇清.超声无损检测中的导波技术[J].无损检测,1999,21(8):367-375.

[4] Y.C.Jung,T.Kundu and M.Ehsani,Internaldiscontinuity detection in concrete by Lamb waves,MarerialsEvaluation,418-423,2001.

[5] 刘贵民主编. 无损检测技术[M]. 北京: 国防工业出版社, 2006.

[6] 肖贤军, 刘丽川, 刘子厚, 等. 超声导波技术检测储罐底板缺陷[J]. 无损检测, 2008, 30(1): 6-8.

[7] 康叶伟, 林明春, 王维斌, 等. 立式储罐底板在线检测技术国内外动态[J]. 无损检测, 2010 (9): 725-729.

[8] 章晶. 实现多轴数控高性能加工的控制方法研究[D]. 广东工业大学, 2013.

(作者:王明波,助理工程师, 2013年毕业于西南石油大学机械制造及自动化专业硕士研究生,现主要从事长输管道设备与工艺管理。

2014年第4期(总第17期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号