在役管道异常焊缝风险管控

来源:《管道保护》杂志 作者:胡江锋 邹 斌 时间:2018-7-8 阅读:

胡江锋 邹斌

西部管道公司

由于建设时期技术水平限制和焊接施工质量控制不当等问题,管道焊缝一直是管道最薄弱的部位,加之受土体移动等附加载荷的影响,焊缝开裂事故时有发生。2011年以来,中国石油共发生8起新建管道焊缝开裂事故,调查结果表明,其中6起存在明显焊接缺陷,2起存在较大外部载荷[1]。作为中石油新投产管道最多、管辖管道里程最长的西部管道公司,近年来在管道异常焊缝风险管控方面进行了积极探索。

1 异常焊缝风险管控难点

(1)漏磁内检测技术对检测焊缝缺陷有局限性随着数据分析技术的不断进步,应用高清漏磁内检测技术可以有效检出未焊满、过度打磨,开口较大的未熔合、未焊透,较大尺寸的咬边等缺陷并进行尺寸量化,但受限于漏磁检测技术原理,对于开口较小的未熔合、未焊透、裂纹及小尺寸咬边等缺陷,该技术缺乏高精度的检测能力[2]。

(2)检测单位无法提供成熟的缺陷分级排序业界目前尚未建立成熟的异常焊缝失效风险分级原则和相关数据库,只是对异常焊缝进行简单分级,如何有针对性地选择失效风险较高异常焊缝进行开挖验证是我们亟需解决的问题。

例如:某输气管道长197km,内检测共报告异常环焊缝483处,平均每公里管道有异常焊缝2.5处。但报告仅给出了异常环焊缝的环向长度和轴向宽度,由于没有成熟的风险分级原则,导致开挖验证工作缺乏依据。异常环焊缝沿里程分布情况如图1所示。

(3)焊缝缺陷评价难度大

目前,可以依据API579-2007《服役适用性评价》、BS7910-2013《金属结构缺陷可接收性评价导则》等标准对焊缝缺陷进行评价。根据相关标准评价时需要以三个方面的数据。一是缺陷类型;二是缺陷定量尺寸;三是选取评价所需的必要参数。在确定缺陷类型、量化缺陷尺寸过程中,射线、超声等建设期普遍应用的无损检测技术因其缺陷性对在役管道不适用或无法有效判定缺陷类型,需要综合应用相控阵、TOFD等无损检测方法才能确定缺陷性质、量化缺陷尺寸。特别是焊缝附近平面型缺陷,需要借助多种无损检测对其三维尺寸进行量化和规则化。在评价参数选取方面,由于在役管道断裂韧性、残余应力、二次应力、冲击功等评价所需参数依靠现有技术手段较难准确取值,在评价过程中往往只能选取相关标准中推荐的保守值,评价过程受评价人员经验等主观因素的影响较大,参数取值很难与实际保持一致,导致计算承压能力往往与实际偏差较大。

(4)焊缝缺陷维修难度大

目前,针对焊缝缺陷的主要修复方式为换管,而换管作业需要停输、放空(排油)、置换等工作,不但会影响正常的生产运行,而且作业风险高,成本较大。而对于采用套筒或复合材料等其他在线修复方式,业界还存在不同意见。

2 开展的相关探索性工作

面对漏磁内检测报告的数以万计的异常焊缝,西部管道公司按照基于风险的完整性管理方法,在风险管控方面开展了相关探索性工作,并对风险较高的近千处异常焊缝逐步进行了开挖检测和评价。

(1)建立异常焊缝开挖检测选点标准

从大数据理念出发,分析异常焊缝与其他信息相关性,优化异常焊缝开挖选点原则。一是梳理内检测报告的异常焊缝,深入分析检测数据,关注混合型缺陷、承包商推荐开挖的异常焊缝。二是梳理建设期数据,对齐建设期与内检测焊缝数据,建立高后果区焊缝、连头口(金口)焊缝、返修口焊缝、超标斜接焊缝、短管节焊缝、与施工资料无法对应的焊缝等相关特殊焊缝台账。三是梳理运营期风险管理成果,结合运营期风险管理数据,关注高后果区、高风险段内的异常焊缝;四是关注抢修难点管段的异常焊缝。

综合以上数据相关性,缩小了异常焊缝开挖选点范围,公司关注的异常焊缝数量级由104降低到102。

(2)完善异常焊缝无损检测流程

按照由外及内,先表面后内部,先定性后定量的检测原则开展无损检测工作,综合判断缺陷类型量化尺寸。采用的主要检测方法有目视检测、超声检测、磁粉检测、射线检测、超声检测、相控阵检测和TOFD检测。遵循的一般原则如下:

①焊缝异常的开挖复查,必须进行目视检测和超声波测厚。

②结合目视检查和超声测厚结果,对焊缝异常处先进行磁粉检测,以找出环焊缝表面及近表面缺陷。

对于无法进行磁粉检测的管段,应进行渗透检测,以找出环焊缝表面开口型缺陷。

③焊缝异常部位不能排除存在埋藏缺陷时,使用“射线检测+超声检测”或TOFD等检测方法。

④当采用两种或两种以上的检测方法对同一部位进行检测时,应按各自的方法评定级别。如果采用同种检测方法、不同检测工艺进行检测,当检测结果不一致时,应以质量级别最差的级别为准。

⑤发现超标缺陷(超过安装制造标准验收允限)时,必须准确测定超标缺陷的长度、自身高度、缺陷的类型。当采用一种检测方法不能提供上述缺陷参数时,必须增加检测方法,确定缺陷的规定参量。

(3)开展异常焊缝的评价工作

在充分考虑合规性和安全性的前提下,合理设置无损检测评价合格标准。首先根据建设期的施工验收规范对焊缝进行定性评价,然后针对不合格异常焊缝,委托专业单位进行适用性评价。

(4)初步取得的成效

在近几年的探索实践中,公司实施了近千道异常焊缝的选点、开挖验证、检测和评价、维修工作,发现了一些典型的焊缝缺陷,并及时进行了处置,消除了管道存在的重大安全隐患。

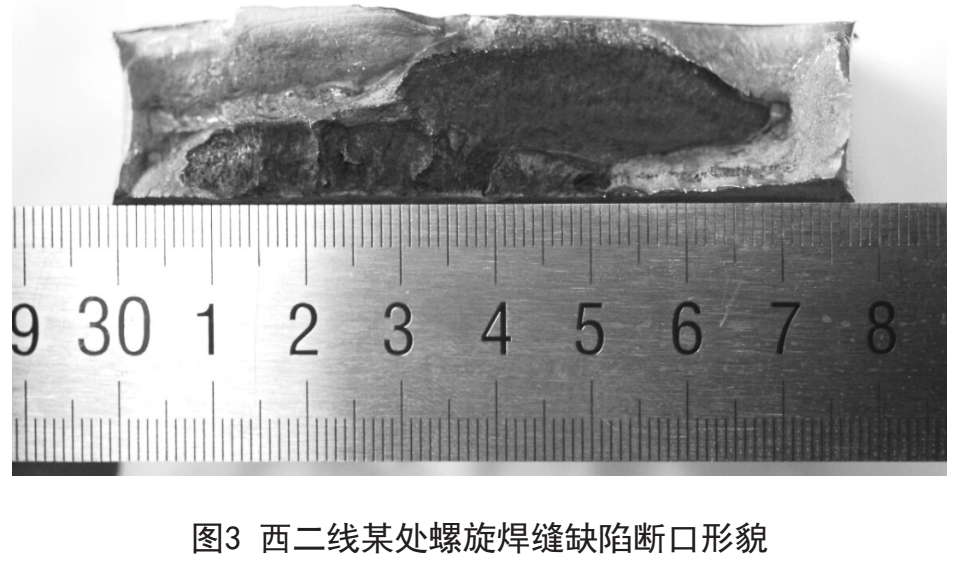

例如,2015年5月,公司开展西二线某段焊缝风险排查过程中发现某处螺旋焊缝存在裂纹缺陷。该缺陷由公司科技信息服务中心内检测发现,经第三方完整性评价,为不可接受,公司即对缺陷部位进行了换管处置。后期,又委托专业单位对缺陷开展了失效分析,发现该焊缝裂纹扩展深度达15mm,剩余壁厚仅4mm。现场水压试验及断口形貌如图2、图3所示。

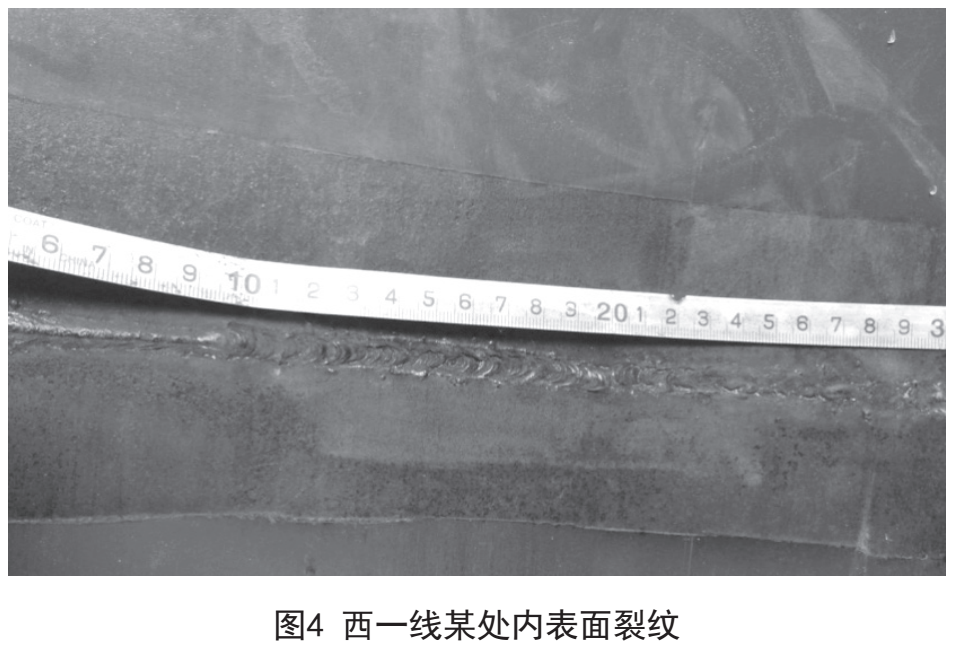

2016年6月,公司开展西一线某段焊缝失效风险排查中发现某处环焊缝存在内表面裂纹缺陷。换管取样后确认该处焊缝内表面存在裂纹、根部未熔合缺陷,如图4所示。

3 异常焊缝风险管控

(1)不宜盲目开展过多的开挖检测。面对内检测发现的数量巨大的焊缝异常数据,首先应分析焊缝异常形成原因、风险程度和目前完整性管控现状,然后在此基础上针对性地进行开挖检测评价工作。同时,要根据开挖检测评价结果,不断完善优化选点原则,以提升开挖检测工作有效性。

(2)开挖验证需要选择适宜的无损检测,根据缺陷类型合理选择无损检测方法,在无法有效判定缺陷类型和尺寸时,应尽可能使用更多的无损检测方法进行检测。根据各类检测结果,综合分析焊缝缺陷。

(3)合理设置检测合格标准。根据管道建设时间、建设期焊口无损检验标准、管道完整性管理现状,合理设置检测合格标准,避免危害性缺陷漏检或过度维修。

4 几点建议

异常焊缝缺陷问题是在管道完整性管理不断深化过程中逐步凸显出来的,也是未来完整性管理的难点问题之一。今后,应在以下几个方面做好风险管控工作:

一是着力提升检测工具检测能力,围绕焊缝、裂纹等问题继续开展研究工作。同时要积极试点国内外最新检测技术,如全方位周向漏磁检测技术、电磁超声检测技术、弱磁检测技术等。

二是不断完善检测数据分析技术,充分利用现有数据,不断提升焊缝异常缺陷识别的准确性。

三是严控管道建设期管理,减少管道本体存在的缺陷,加强金口、返修口等特殊焊缝焊接工作质量管控,确保工程施工质量。

参考文献:

[1] -[2]王婷,杨辉,冯庆善,等.油气管道环焊缝缺陷内检测技术现状与展望[J].油气储运,2015,07(34):694-699.

作者:胡江锋, 1998年毕业于西安石油学院机械设计及制造专业,学士学位,高级工程师。现任西部管道公司管道处(保卫处)副处长。

《管道保护》2016年第6期(总第31期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号