3PE防腐层失效问题分析与寿命预测

来源:《管道保护》杂志 作者:崔伟 邢云颖 朱琳 钟婷 董亮 王修云 时间:2018-7-21 阅读:

崔伟1 邢云颖1 朱琳2 钟婷2 董亮1 王修云1

1.安科工程技术研究院(北京)有限公司;2. 中国石油天然气管道科学研究院

外防腐层结合阴极保护技术被认为是埋地管道外部防腐的最佳方案。在众多种类的外防腐层中,3PE防腐层具有超越其他防腐层的物化性能、电绝缘性能及抗剥离能力,以优异的防护性和适用性在我国管道工程中得到了广泛应用[1,2],是目前埋地管道外防腐技术的首选结构[3,4]。然而,由于施工质量、外力破坏、服役环境、长期使用等因素,3PE防腐层会出现破损、老化,使其防腐能力降低甚至失去。在破损点,管道基材受到土壤等介质的化学和电化学腐蚀,严重时导致管道穿孔泄漏,造成经济、生态环境等方面的损失[5-7]。本文针对两个实际案例,综合采用现场测试、实验室分析和模拟实验等方法对服役中的3PE防腐层剥离问题进行分析,并对其寿命进行预测。

1 陆上管道防腐层失效案例

1.1研究背景

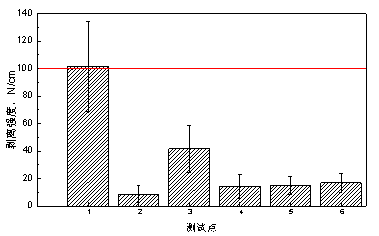

2014年,对已建8年的某输气管线进行防腐层检测时,发现3PE防腐层大面积剥离。经现场选取6个测试点进行剥离强度测试,大部分测试点防腐层的剥离强度都小于标准要求的100N/cm[8],如图1所示。随后选取现场试验管段开展表面预处理分析、锚纹深度测试、熔结环氧固化度测试、阴极保护检测等,查找致使3PE防腐层剥离的关键因素。

图1 各测试点防腐层剥离强度

1.2剥离原因分析

1.2.1表面清洁度

表面处理是影响防腐层性能的重要因素之一,尤其是对于底漆性能的影响更大。金属材料在加工和储运过程中,表面会受到许多物质的污染,如铁锈、焊渣、油污、机械污物和旧涂膜等,这些污染物的存在会影响防腐层与基体金属的附着,进而影响涂膜的剥离强度和防腐效果。

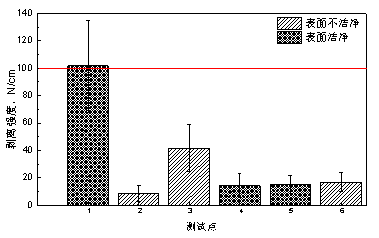

现场选取6处防腐层对靠近金属基体一侧的熔结环氧层表面状态进行拍照观察,宏观形貌统计结果如图2所示。其中,表面洁净(基本没有杂质)的有3处;表面分布有大量黑色或黄色颗粒状夹杂物的有3处,如图3所示。

图2 防腐层宏观形貌统计

图3 FBE表面宏观形貌(左图,测试点1,表面洁净;右图,测试点3,表面不洁净)

通过EDS能谱分析显示,防腐层表面较洁净时,能谱显示仅有C和O元素;防腐层表面有黑色或黄色颗粒状夹杂物时,能谱显示有C、O、Al、Si等元素,其杂质可能以砂土为主。这表明在钢管表面处理过程(除锈、除尘、除盐)可能存在问题,表面光洁度较差,影响FBE层与管壁的结合,导致剥离强度较低。

1.2.2锚纹深度

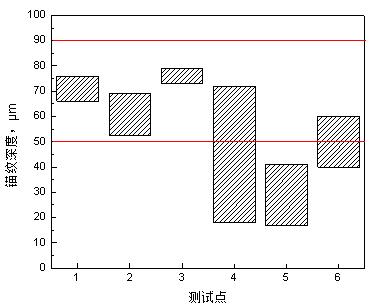

防腐层与基体金属的粘结力主要是金属间机械和化学作用的结果。一般来说,表面越粗糙,真实表面积越大,可以咬合的防腐层锚点就越多。化学作用是指防腐层分子中各种极性基团与金属表面氧化物极性基团之间通过范德华力的结合。污染程度越小,真实表面积越大,则活性点越多,反之越少。标准SY/T0413-2002[9]规定钢管除锈锚纹深度为50~75μm,标准GB/T23257-2009规定为50~90μm,锚纹深度加深,意味着粉末量加大,应补偿凹陷加深的锚纹,从而增加粉末与钢基体的剪切强度及附着力。

在现场开挖调研中,还对防腐层的锚纹深度等进行了测试,部分区域的锚纹深度不高,这可能是防腐层剥离强度不高的一个重要原因。结果如图4所示。

图4 3PE防腐层剥离强度与锚纹深度

1.2.3熔结环氧固化度

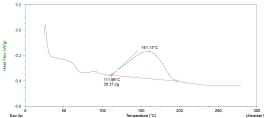

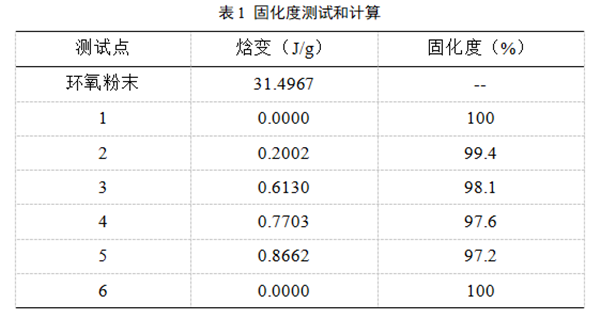

环氧粉末在固化后与钢管表面是通过化学键联结的,其抗剥离性能很强,如果环氧粉末固化不完全,将直接影响到防腐层的质量。标准GB/T23257-2009规定环氧粉末固化度应≥95%。对熔结环氧层进行差示扫描测试(DSC),计算熔结环氧层的固化度,如图5和表1所示。

图5 环氧粉末差示扫描测试结果(左图,环氧粉末;右图,测试点4处熔结环氧层)

表1对各测试点的防腐层固化度进行了计算,现场取得的熔结环氧层放热焓变都较小,没有明显的二次固化放热峰,固化度均大于95%,符合标准要求,固化良好。

1.2.4阴极保护测试

阴极保护系统的运行状态对3PE防腐层剥离性能有重要影响,现场开挖点的断电电位都正于标准要求的-1.20VCSE,没有电位过负的现象;断电电位较正或较负处,均有剥离强度较低的现象。现场调查发现,在防腐层缺陷处,防腐层剥离面积远大于防腐层缺陷面积,这说明水介质的浸入和阴极保护加剧了防腐层的剥离。但是在防腐层完好状态下,由于3PE防腐层具有极好的抗水性,阴极保护作用不明显。

1.3小结

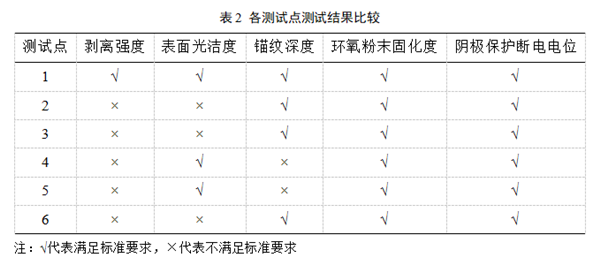

经对各项测试结果总结(见表2),测试点1,剥离强度满足标准要求(>100N/cm),其各项测试指标也均满足标准要求;测试点2、3,仅表面光洁度不满足要求;测试点4、5,仅锚纹深度不满足要求;以上四个点可推断出防腐层剥离的主要因素。测试点6,阴极保护断电电位较负,同时表面光洁度不满足要求,不易判断防腐层剥离的主要因素,这种情况可采用实验室模拟试验进一步确定阴极保护在防腐层剥离过程中发挥的作用,具体方法见本文第二部分。

研究结果表明,生产过程中表面处理、环氧粉末喷涂等的工艺控制不合格是造成防腐层大面积剥离的直接原因,防腐层破损、阴极剥离造成的影响有待进一步研究。

2 海底管道防腐层测试案例

2.1研究背景

本案例在实验室模拟海底外部服役介质条件,对送样3PE防腐层进行了不同阴极保护电流密度及不同实验时间的抗阴极剥离性能测试,通过测试阴极剥离距离随阴极保护程度和时间的变化规律,分析防腐层的预期寿命,对海洋管道工程设计及腐蚀防护提供依据。

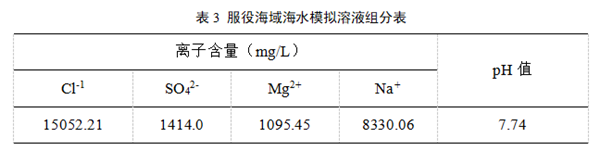

2.2实验方法

实验材料为某防腐厂家按照海洋防腐规格书预制的3PE管段,采用粘结电解槽法,从实际管段上切割150mm×150mm的方形试件,并在试件中心预制φ6.4mm的缺陷孔,露出金属基材。试样上方粘结外径为100mm的有机玻璃圆筒。实验溶液成分如表3所示,为管道服役海域海水模拟溶液。

实验采用三电极体系,试片作为工作电极,辅助电极为MMO阳极片,参比电极为饱和甘汞电极。在室温条件下采用恒电流源给试样施加阴极保护,根据防腐层预制缺陷孔面积计算相应的电流密度,并测试相应的阴极保护电位值。为获得防腐层剥离距离随阴极保护电流密度和实验时间的变化规律,分别采用7种不同的电流密度,每种电流密度下进行不同时间的阴极剥离性能测试。

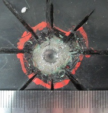

达到测试周期后,拆除电源,用湿布擦洗防腐层表面,观察防腐层表面状况,看是否出现新的漏点及漏点周围防腐层剥离情况,用刨刃在防腐层表面做出米字型的切口,以人为孔为中心,确保防腐层被完全切透至钢材表面,用尖刀尝试挑起防腐层,并拍照记录防腐层被挑起的情况。以缺陷孔中心为起点,测量并记录各个方向上的剥离距离。

2.3实验结果与分析

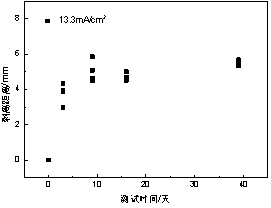

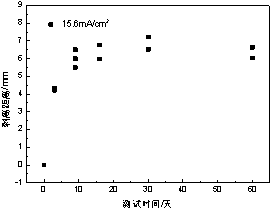

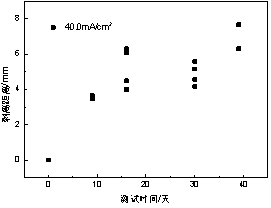

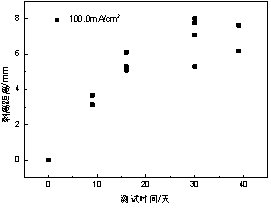

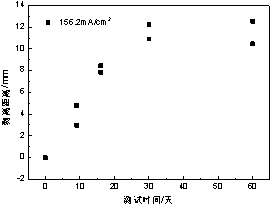

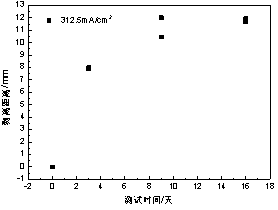

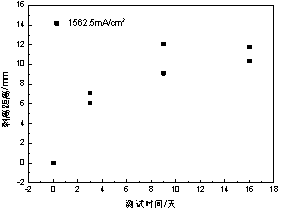

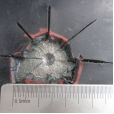

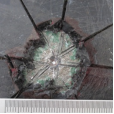

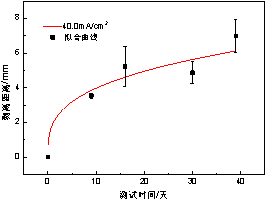

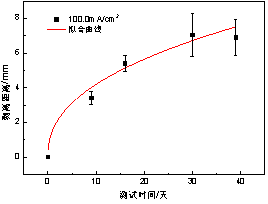

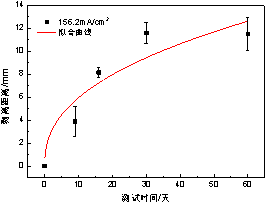

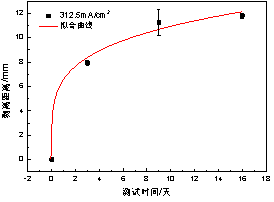

3PE防腐层在不同电流密度下阴极剥离距离随时间的变化规律如图6所示,从图中可以看出,同样的电流密度下,随着测试时间的增加,剥离距离逐渐增加,且初始时增加幅度较大,随时间的延长,增长速率降低;同样的时间下,剥离距离随电流密度逐渐增加,不同电流密度下实验16天后的剥离形貌如图7所示,从图中可以看出,电流密度超高100mA/cm2时,剥离区域面积明显增加。

图6 不同电流密度条件下不同周期后剥离距离测试结果

图7 不同电流密度条件下实验16天后的剥离形貌

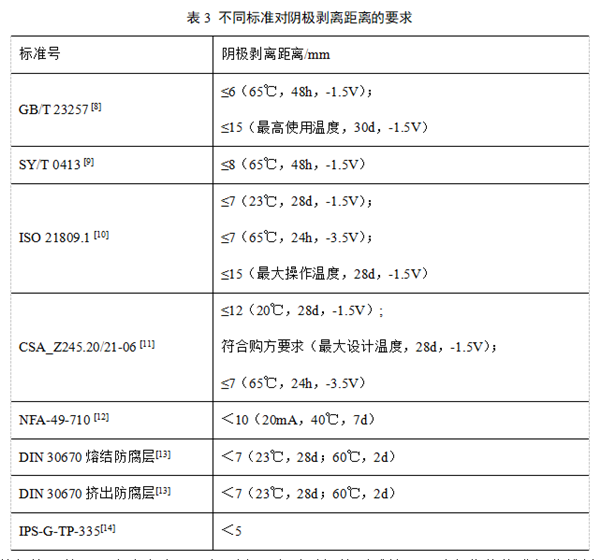

为了根据阴极剥离加速实验获得材料的预期寿命,首先需要确定阴极剥离距离的评价指标,将国内外相关标准对阴极剥离距离的具体要求汇总为表3。最高要求是3PE防腐层在最高温度长时间后阴极剥离距离小于等于15mm。因此,以防腐层剥离距离达到15mm时的时间作为防腐层的特征寿命和保守的评价指标。

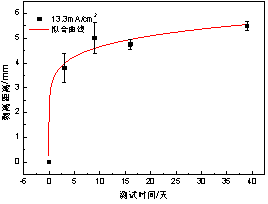

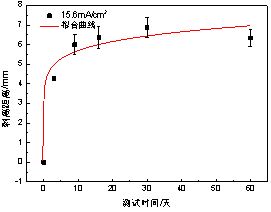

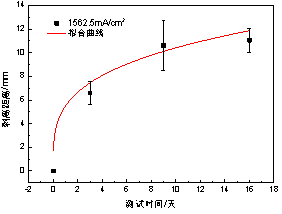

根据获得的7种不同电流密度下阴极剥离距离随时间的测试结果,对变化趋势进行曲线拟合,如图8所示。拟合结果显示,同一电流密度下,剥离距离和测试时间满足L=atb函数关系,其中,L为剥离距离,t为实验时间,a和b为常数。

图8 不同电流密度条件下剥离距离随时间的拟合曲线

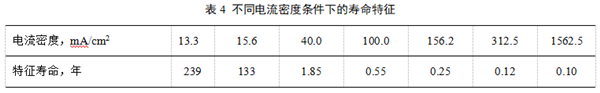

根据拟合结果,可以计算不同电流密度条件下当剥离距离达到15mm时所需的时间,计算结果见表4。可以看出,随着电流密度的增加,防腐层的寿命特征逐渐降低。

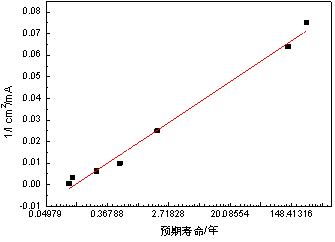

根据材料在不同阴极保护电流密度下的特征寿命值,可以建立特征寿命与加速参数之间的关系曲线,如下图所示,从而建立基于阴极剥离的预期寿命模型。

图9 基于阴极剥离规律的预期寿命曲线

根据建立的阴极剥离预期寿命模型,可以获得不同电流密度下防腐层剥离距离达到一定值时的寿命特征(即时间),在实际海管阴极保护设计时,可参考此方法,以高电流密度下的寿命特征外推获得低电流密度下的寿命特征。

2.4小结

以上实验及计算分析结果表明:

(1)同样的电流密度下,随着时间的增加,阴极剥离距离逐渐增加,且在实验前期增加速度较快,在实验后期增加速度变缓;同样的实验时间下,施加的电流密度越高,阴极剥离距离越大;

(2)3PE防腐层在模拟服役海域海水环境下的寿命特征与电流密度的倒数呈指数关系。

3 结论

本文从两个具体案例出发,通过现场测试、实验室分析、模拟试验等方法对3PE防腐层失效原因进行了分析,并对防腐层服役寿命进行预测。工艺控制、施工质量、环境介质、阴极保护与交直流干扰等均可能造成防腐层剥离,进而影响其防腐效果。因而,在实际生产中要严格控制工艺流程,提高施工质量,加强管道巡检,保持合适的阴极保护水平并及时排除交直流干扰。

参考文献:

[1] 胡士信, 董旭. 我国管道防腐层技术现状[J]. 油气储运, 2004, 23 (7): 4-8.

[2] 陈群尧, 王善学, 等. 埋地钢质管道新型三层PE防腐层的结构设计[J]. 油气储运,2001, 20(1):17-22.

[3] 尹国耀, 雷胜利. 3PE管道防腐在国内十年的实践[J]. 焊管, 2007, 30(1): 8-11.

[4] 张婷, 龚敏, 林修洲. 3PE防腐蚀层联合阴极保护对管道的保护效果[J]. 腐蚀与防护, 2012, 33(9): 765-768.

[5] 吕德东. 油田埋地管道防腐层破损点检测及影响因素[J]. 管道技术与设备, 2007, 3: 39-40.

[6] 孟繁亮. 管道防腐层破损原因及检测技术探讨[J]. 化学工程与设备, 2012, 5: 107-111.

[7] 代卿, 青树勇. 天然气管道三层PE 防腐层的常见失效模[J]. 内蒙古石油化工, 2011, 6: 65-66.

[8] GB/T 23257-2009,埋地钢质管道聚乙烯防腐层[S].

[9] SY/T 0413-2002,管道聚乙烯防腐层技术标准[S].

作者:崔伟,男,工程师,1988年生,2014年硕士毕业于北京科技大学材料科学与工程专业,现主要从事阴极保护、防腐层方向的研究工作。

《管道保护》2016年第6期(总第31期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号