成品油管道内腐蚀直接评估分析

来源:《管道保护》杂志 作者:吴锦强 时间:2018-7-21 阅读:

吴锦强

西部管道公司

西部成品油管道起于新疆乌鲁木齐,止于甘肃兰州,线路全长1 858 km。沿线有12座站场、50座线路截断阀室,穿越农田约600 km、大中型河流13处及多处自然保护区和水源地。本文运用液体石油管道内腐蚀直接评估方法(LP-ICDA)对西部成品油管道某管段进行评估,为后续管道完整性管理提供相关依据,防止内腐蚀造成泄漏。

1 LP-ICDA简介

管道完整性评估的主要方法包括内检测、水压试验和直接评估。内腐蚀直接评估方法(ICDA)属于直接评估(DA)的一种,可有效预测内腐蚀风险位置。相较于内检测和水压试验方法,其优势在于不依赖内检测工具,可应用于不能进行清管或水压测试的管道,并且可评价整个生产运营期间管道的内腐蚀情况,从而为管道的完整性管理提供可靠依据[1-2]。目前,对液体石油管道进行内腐蚀直接评估主要采用LP-ICDA方法。

LP-ICDA适用于管道内部所含底部沉积物和水量比例少于总输量5%的石油管道,评估过程包括预评估(Pre-Assessment)、间接检测(Indirect Inspection)、详细检查(Detailed Examination)和后评价(Post Assessment)四个步骤[3],缺一不可。

2 评估步骤

2.1预评估

预评估是LP-ICDA的第一步,主要包括数据收集、LP-ICDA可行性评价和LP-ICDA分区[3]。收集的数据主要包括设计建设资料、运行维护历史、测量数据、腐蚀记录、液体分析报告和完整性评价或维护活动前的检测报告等。

2.1.1数据收集

西部成品油管道里程-高程如图1所示。评价管段为西部成品油管道的一部分,其相关数据列于表1。

图1西部成品油管道里程-高程图

表1 西部成品油管道某管段数据

|

参数类别 |

具体数据 |

||

|

里程-高程 |

如图1所示 |

||

|

入/出口 |

入口A站,出口B站,中间有C站不定期外输;无双向流动史 |

||

|

外径 |

559 mm |

壁厚 |

7.1/8.0/8.8/10.0/13.0 mm |

|

材质 |

API 5L X65 |

涂层 |

3PE |

|

设计压力 |

8/9 MPa |

输送介质 |

成品油 |

|

主要油品 |

0#柴油、90#汽油、93#汽油 |

||

|

含水率 |

/ |

||

2.1.2 可行性评价

通过数据分析,发现该管段正常输送时所含的水或沉积物在5%以下;间接检测可以确定最有可能发生内腐蚀的位置;正常运行期间没有连续的水相;无内涂层;可进行详细检查;可确定再评估时间间隔。故采用内腐蚀直接评估方法对该管段进行评估具有可行性。

2.1.3 LP-ICDA分区

通过预评估所收集的数据来确定LP-ICDA分区。内腐蚀直接评估区域是规定长度的管道的一部分[4]。规定长度是指管道上可能带入水的新入口之前的管体长度。因此需对评价管段上下游关系、分支汇入汇出情况和是否有流向的改变进行分析,同时依据直接评估原则和标准要求考虑温度、压力等参数的变化,确定内腐蚀直接评估区域。

该管段因C站不定期分输,分别考虑C站分输和C站无分输的情况,通过分析管道入口、出口和运行单元,最后确定分成2个独立的内腐蚀直接评估区间(见表2)。

表2 西部成品油管道某管段LP-ICDA分区

|

分类 |

区域序号 |

阀室区间 |

|

C站无分输 |

分区一 |

A站- B站 |

|

C站分输 |

分区一 |

A站-C站 |

|

分区二 |

C站- B站 |

另外,考虑该管段温度和压力等运行参数的变化,将其分为四个时间区间进行评估。

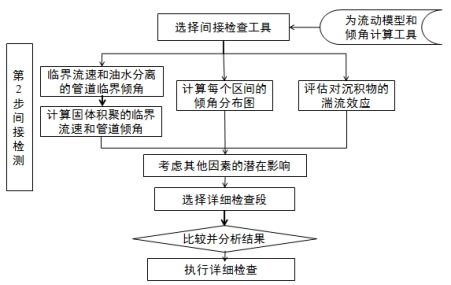

2.2 间接检测

LP-ICDA间接检测不借助任何检测工具,而是通过分析流体模型和管道高程剖面图,评价内腐蚀评估区间内腐蚀发生的可能性沿管道里程的分布[3],其流程如图2所示。该步骤需要将临界速率、水分或固体积聚的临界倾角与管道高程比较分析,在最长周期内腐蚀性介质积聚可能性最大的位置发生内腐蚀的可能性最大,通过该项分析可确定详细检查的位置。倾角不是唯一影响水和固体积聚的因素,因此积聚也有可能发生在水平管段。

图2 LP-ICDA间接检测流程

在这个过程中,主要考虑的因素有:水分离临界角、水积聚风险、固体积聚风险。下面以分析C站无分输时该管段第一时间分区的情况进行说明。

2.2.1水分离临界角

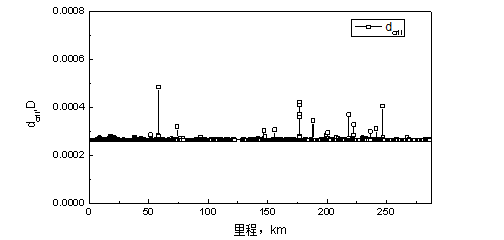

当湍流扰动下液滴不发生破碎的最大液滴尺寸dmax=液滴从油水乳状液中分离出来的尺寸dcrit时,对应的角度为目标管道油水分离临界角。经计算,当C站无分输时,第一时间分区该管段的dmax=0.017D(D为管道直径),dcrit与管道倾角相关,具体数值见图3,全里程范围内,dmax>dcrit,水不能进入油相,油水分离,临界角为81°。

图3 C站无分输时第一时间分区dcrit随里程变化情况

2.2.2水积聚风险位置

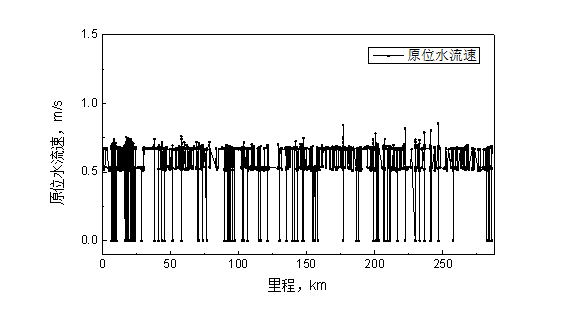

水积聚风险通过计算原位水流速得到,原位水流速接近于0的位置,即可能发生水的积聚,内腐蚀风险增大。该管段为液体石油输送管道,管道被液体填满,含水率低于1%。

该管段原位水流速沿里程分布的趋势如图4所示。其中原位水流速接近0的里程位置,为该管段在此时间分区的水积聚风险位置。

图4 C站无分输第一时间分区原位水流速沿里程分布情况

2.2.3固体积聚风险

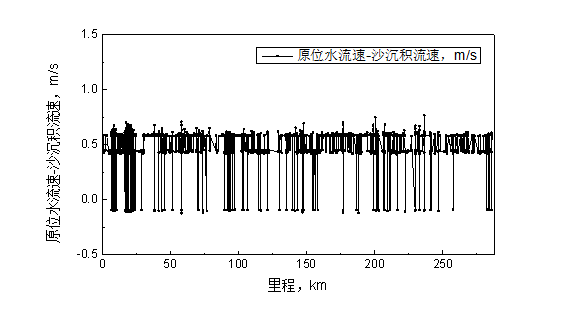

根据混合流速,对多种流态进行分析。在流速足够高时,由于扰动比较大,所有的固体相都悬浮着。当流速降低时,密度大于液体的固体开始沉降,并在管道底部淤积,形成可移动的沉积层。当颗粒驱动力低于阻止颗粒移动的力时,颗粒就沉淀下来。

将沉积床流速与原位水流速进行对比,当原位水膜速度大于沙沉积速率时,如果目标管道中存在沙,则会沿管道移动,否则将会沉积在管道底部。该管段原位水流速-沙沉积流速沿里程分布如图5所示,其中差值小于0的位置,沙可能沉积在管道底部,即固体积聚风险位置。

图5 C站无分输时第一时间分区原位水流速-沙沉积流速沿里程分布

按照以上方法,考虑所有的时间分区,分析该管段分别在2个独立的LP-ICDA评估区域下的水积聚和固体积聚风险位置。

根据该管段工况条件,考虑上述积液概率、沙沉积概率、最长可能积液时间等腐蚀影响因素,结合影响范围值设定,进行腐蚀概率计算,由此判断内腐蚀风险次序,进而明确需要重点关注的位置。经统计,评估区域一和评估区域二分别有23处和14处重点关注的里程点位置,在后期管道完整性管理工作中应重点考虑这些位置。

2.3 详细检查

详细检查即开挖管道进行检测,鉴定并描述内腐蚀特征,确定所选定位置的内腐蚀情况。

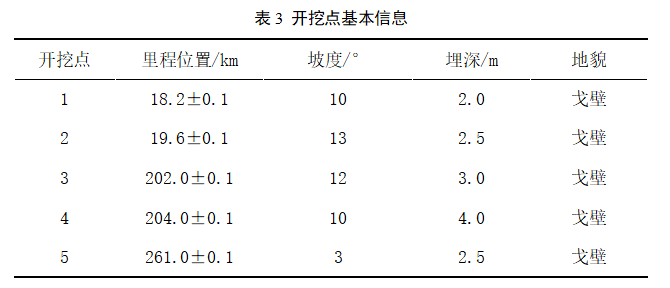

参考NACE 0208-2008对于开挖点选择的推荐作法,在每个LP-ICDA区间内应对前2处最大优先级别的位置进行详细检查。因此,在评估区域一和区域二分别选择前2处内腐蚀概率最高的位置,并且在区域二另选1处腐蚀概率较高的位置作为验证。结合高程数据,考虑开挖可行性及现场勘查结果,5个开挖点的坡度、埋深和地貌情况见表3。

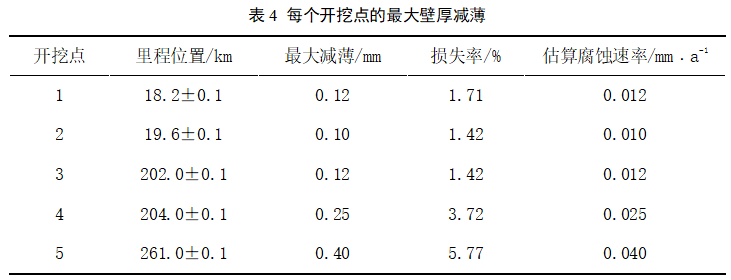

开挖后,使用超声波测厚仪对管道进行壁厚检测,现场开挖检测(见图6)。根据壁厚检测结果,得知5个开挖位置的实际测量壁厚都大于额定壁厚的90%( 见表4)。因此,可以初步判断没有显著内腐蚀缺陷。根据估算的腐蚀速率,判断5个开挖点的腐蚀状况属于NACE SP0775-2013标准中规定的轻度腐蚀,腐蚀风险较低。

图6 现场开挖检测

2.4后评估

后评估即评价LP-ICDA的有效性和确定再次评价的时间间隔。超声波壁厚检测结果表明,目标管道不存在严重的内腐蚀及顶部腐蚀问题,因此内腐蚀直接评估方法适用于对目标管道进行内腐蚀评估。结合API 1160和ASME B31.8S的规定,如果之后运行中目标管道输量不发生显著变化,则完整性检验工作的最大再评估时间间隔为5年。

3 结论

利用液体石油管道内腐蚀直接评估方法,对西部成品油管道某管段内腐蚀状况进行了直接评估。通过间接检测,确定后续完整性管理和检验中需重点关注的水积聚和固体积聚风险位置共有37处。选取有代表性的里程位置进行详细检查,利用超声波壁厚测量确认管壁腐蚀损失,结果根据管道运行情况确定的5处开挖位置管段均未发现显著内腐蚀缺陷,最大壁厚损失小于6%,管道内腐蚀风险较低,未出现由于积水导致的显著内腐蚀特征。同时,通过后评估验证了LP-ICDA的有效性,并确定了再次评价的时间间隔。

参考文献:

[1] Asokan P. Pilai. Direct Assessment Pipeline Integrity Management[C]. NACE CORROSION 2011.

[2] Oliver Moghissi, Wei Sun, Concepcion Mendez, et al. Internal Corrosion Direct Assessment Methodology For Liquid Petroleum Pipelines[C]. NACE CORROSION 2007.

[3] NACE SP0208-2008,Internal Corrosion Direct Assessment Methodology for Liquid Petroleum Pipelines[S].

[4] NACE SP0206-2006,Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas[S].

作者:吴锦强,西部管道公司总经理助理,安全副总监,管道处处长。

《管道保护》2017年第3期(总第34期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号