原油输送管道内腐蚀原因分析

来源:《管道保护》杂志 作者:黄贤滨 倪广地 张艳玲 叶成龙 陈文武 时间:2018-7-21 阅读:

黄贤滨1,2倪广地3张艳玲1,2叶成龙1,2陈文武1,2

1.中国石油化工股份有限公司青岛安全工程研究院;2.危险化学品安全控制国家重点实验室;3.中国石化管道储运有限公司

通常认为,原油导电性很弱,管输状态下原油本身对管道没有腐蚀性或者腐蚀性很小[1-2]。近年来,因内腐蚀造成的管道泄漏事故时有发生,已经成为影响原油输送安全的重要因素。

1 原油输送管道内腐蚀失效现状

某输油站场,2007年投用,外输泵区P-1#泵及P-2#泵进出口管段自2012年起,多次发生腐蚀穿孔,检测发现管段底部均为长条形腐蚀坑带,从管道初期泄漏物可以看出,泄漏出的流体为透明液体(见图1)。分析表明,P-1#泵及P-2#泵进出口管段位置较低,原油中的水在此析出沉积,从而造成了腐蚀。

图1 外输泵区管道腐蚀泄漏

某输油站场,2006年5月投用,2012年12月,站内加热炉出炉管线发生腐蚀穿孔漏油(见图2),穿孔处孔径较小,外壁未见明显腐蚀坑。经分析,穿孔原因为内腐蚀,由于加热炉不常用且该管段位于低洼处,水容易在此沉积,管道初期泄漏物为半透明液体。

图2 加热炉出炉管线内腐蚀泄露

从以上两个腐蚀泄漏案例来看,原油输送管道也会发生内腐蚀失效,内腐蚀主要发生在水易沉积管段的管道底部和管道物料流动停滞区的管道底部。

2 原油输送管道内腐蚀原因分析

2.1腐蚀影响因素分析

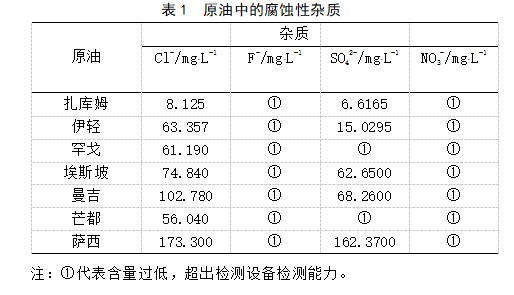

原油中的硫、酸等高分子有机腐蚀性杂质在温度高于220 ℃时才会对金属材料构成腐蚀[3],管输条件下对管道造成腐蚀的主要是低分子无机腐蚀性杂质。对扎库姆原油、伊朗轻油等原油的腐蚀性杂质分析测试(见表1)表明,原油中的腐蚀性杂质主要为氯化物、氟化物、硫酸盐和硝酸盐。此外,某些原油中还溶解有一定量的硫化氢、二氧化碳等腐蚀性气体,这些气体也会溶解到原油析出水中,进一步加剧管道的腐蚀。

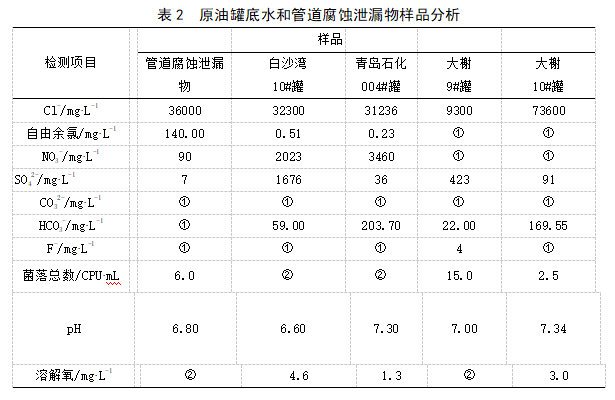

经对原油罐底水和管道腐蚀泄漏物进行样品分析(见表2),判断在管道输送过程中,原油中的水溶性腐蚀杂质向原油析出水中溶解、浓缩,形成高矿化度水,在管道中聚集,从而造成管道腐蚀。腐蚀泄漏管道初期泄漏物分析表明,管道泄漏物与罐底水类似,均为高矿化度水,其氯离子含量最高达7%(w,质量分数),但细菌含量总体不高,可能是罐底水中的自由余氯一定程度上抑制了细菌的生长。测试还表明,罐底水中还含有一定的溶解氧,氧的存在进一步加剧了管道的腐蚀。

对某站场发生内腐蚀泄漏的管道进行了切割制样,宏观观察发现为管道底部内壁点蚀,扫描电镜下显示为垢下腐蚀形貌。EDX分析表明,管道腐蚀坑内的垢物主要由碳、铁、氧、锰、硅、钙等元素组成,越靠近腐蚀坑底,垢物中的氧含量越高,铁含量相应降低,管道腐蚀产物主要为铁的氧化物(见图3)。由此可以看出,原油输管道内腐蚀为有氧环境中高矿化度水造成的电化学腐蚀。

图3 腐蚀垢物EDX分析

2.3管道内油水分布规律研究

对发生内腐蚀的某站场内管道进行了多相流数值模拟,入口水平管段8 m,经过90°弯头后2 m位置有一段盲管,盲管段长度为6 m,盲管后3 m结束流场模拟。管道直径0.61 m,弯头曲率半径0.915 m。输送介质为原油,水含量1%(w,质量分数),分散相为水相,液滴直径50μm[4]。输送温度30 ℃,输送压力6.1 MPa,流量2500 m3/h,原油密度866.6 kg/m3,原油运动粘度0.148×10-6 m2/s。采用基于涡粘理论的RNGk–ε湍流模型和欧拉多相流模型,Drag模型选用Symmetric。采用无滑移壁面边界条件,增强壁面函数处理近壁面区的流动计算,忽略了油水两相的可压缩性,不计在流动过程中能量的损失。

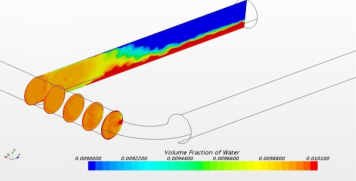

从管道中的油水两相体积分布云图(见图4)可以看出,入口端管道直管段内,油中的水基本可以被油直接带走,未出现明显的油水分层现象。但在弯头位置,离心力作用将水甩到管道外侧,使管道外侧的水含量明显增多。在盲管段,油和水发生分层,管道底部出现水沉积,三通管口1.5~2 m距离往后流速很低,盲管深处速度几乎为零,水沉积现象更为明显。

图4 管道中的油水两相体积分布

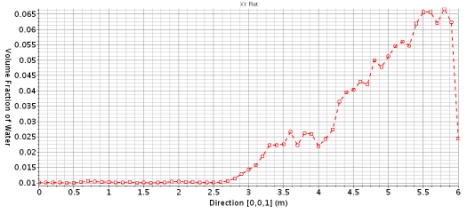

从积水段管道底部水延管程分布曲线(见图5)可以看出,盲管段0~2.7 m处水的体积分数为1.0%左右,表明水基本被油带走,未出现沉积,但从三通管口2.8 m的距离往后,因流速很低水开始沉积,水的体积分数开始升高,最高可达6.5%,表明盲管中存在明显的水沉积现象。

图5 盲管底部水延管程分布曲线

3 结论

原油长输管道发生内腐蚀破坏的必要条件是管道内壁与管输物料之间形成可发生腐蚀的原电池。原油中往往含一定量的水,这些水中溶解了原油中对管道材料具有腐蚀性的氯离子、硫酸根离子、硝酸根离子、氟离子以及硫化氢和二氧化碳,形成腐蚀性水溶液,在管输流动死区和低点,水从原油中析出、聚集,进一步溶解原油中的水溶性腐蚀性杂质,当原油中的析出水与管壁表面构成电极系统时,就会发生腐蚀。为此,建议:对原有输送管道定期进行清管,以严格控制管道中水的含量;开展站场腐蚀风险分析,对容易发生腐蚀的部位加强腐蚀监测;对不经常走油的流动死区定期走油或排液,盲管段应采用内防腐涂层管道。

参考文献:

[1]ASTM G205-10 .Standard Guide for Determining Corrosivity of Crude Oils[S].

[2]NACE SP0208-2008. Internal Corrosion Direct Assessment Methodologyfor Liquid Petroleum Pipelines [S].

[3]周培荣,贾鹏林,等,加工高硫原油与高酸原油的防腐蚀技术.中国国际腐蚀控制大会论文集. 2002,19.

[4]张艳玲,黄贤滨,叶成龙,刘小辉. 基于多相流模拟的原油输送管道内腐蚀预测[J].油气储运,2016(1):43-46.

《管道保护》2017年第2期(总第33期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号