砂土层河床内管道腐蚀缺陷修复技术浅析

来源:《管道保护》杂志 作者:李健 赵建刚 蒋国辉 时间:2018-7-4 阅读:

李健 赵建刚 蒋国辉

中石油管道秦皇岛输油气分公司

【摘要】本文以秦京线潮白河穿越管段1处外部金属腐蚀缺陷点的修复为例,详细介绍了河床内含水段作业坑的开挖、河道内围堰的设置、井点降水的方法和打钢板桩等施工措施。对于砂土层河床内管道腐蚀缺陷的修复具有一定的可借鉴性。

【关键词】砂土层河床;管道腐蚀缺陷修复;含水段作业坑;施工措施。

根据中国石油管道科技研究中心关于秦京线输油管道宝坻-房山段的完整性评价报告,秦京线潮白河穿越管段存在1处外部金属损失:时钟方位10点30分、轴向长度28mm、环向宽度34mm、峰值深度64%,为不可接受缺陷必须紧急修复。随后,中国石油管道公司于2012年4月1日下达了紧急修复通知。据此,笔者编制了秦京线潮白河穿越段内检测缺陷修复技术方案,并组织施工单位实施了该项修复工程。

1 现场描述

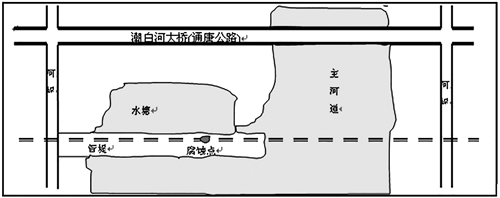

图1 现场实景图

秦京线K253+170至K254-553穿越段位于河北香河县境内的潮白河,河道宽500多米且河内长年有水(图1)。管道埋深3m至5m,管道规格为Ф529×8mm,材质为16Mn,采用石油沥青特加强级防腐。有套管606m,套管规格为Ф720×8mm, 材质为16Mn,采用石油沥青特加强级防腐。

潮白河穿越管段与通唐公路(潮白河大桥) 平行间距80m,河道内管道东侧有管堤180m,其余200多米为主河道,主河道内及管堤两侧常年有水。管堤宽11m,管道位于管堤南侧3.5m处,腐蚀点位于管堤156m处, 管堤南侧是一个长140m、宽50m的水塘,水深约2.5m(图2)。

图2 现场平面示意图

潮白河穿越管段上游宝坻站位于秦京线K233+100处,标高4.3 m。,管道下游大兴站位于秦京线K289+200处,标高19.7m。两站之间设有北运河截断阀室,位于K262+800处,标高13.87m。沿线标高由低至高(图3)。

图3 管道标高图

2 管道缺陷修复

2.1 确定腐蚀点位置

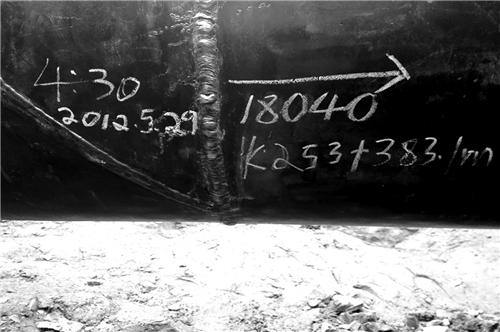

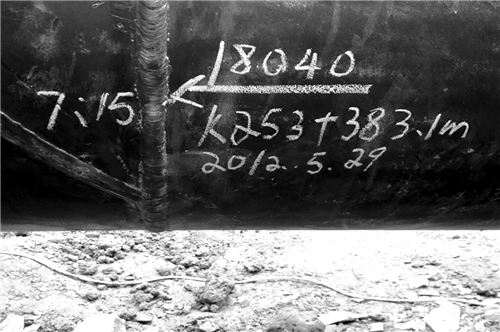

管道缺陷腐蚀点的位置,一般是根据管道缺陷修复开挖单所给定的地面标记点,准确测量参考环焊缝的位置(图4),再依据实际开挖时数据偏差来确定。

图4 开挖单

因为潮白河穿越段上的管道缺陷腐蚀点在河道中,为了消除数据偏差精确定位,先在河堤外开挖一个管道探坑(图5),根据内检测数据,确认管道环焊缝的相对位置。

图5 探坑示意图

另外,为准确定位管道与河道平面的相对位置,首先用探管仪探测定位,其次在紧靠河堤两侧内的管道上开挖两个探坑,通过实际测量确定管道位置,确定管道缺陷腐蚀点修复作业坑开挖位置。

2.2 开挖作业坑

为了保证管道腐蚀缺陷点修复作业坑开挖成功,先在作业坑四周设置围堰,然后在作业坑两侧设置钢板桩固土措施,同时采取井点降水措施,使作业坑内的水位降至输油管道2米以下,然后再开挖修复作业坑。

2.2.1 打钢板桩

根据岩土工程勘察报告, 结合管沟开挖深度及现场条件, 依据《岩土工程勘察规范(GB50021-2001)》《建筑地基基础设计规范(GB50007-2002)》《建筑桩基技术规范(JGJ94-2008)》《河北省建筑地基承载力技术规程》《建筑基坑支护技术规程(JGJ120-99)》等规范进行设计,工作坑设在围堰内且采用打钢板桩进行支护,打桩范围与开挖范围基本一致。

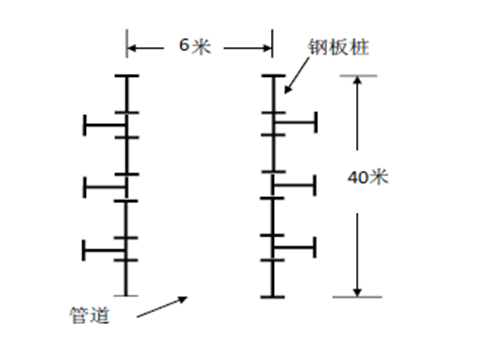

经过测算,作业坑支护采用11m长的32#b型工字钢桩,沿管道两侧各打桩178根,每侧钢桩一正一反连续排放,两侧钢桩间距6m(图6)。

图6 钢板桩俯视示意图

2.2.2 井点降水

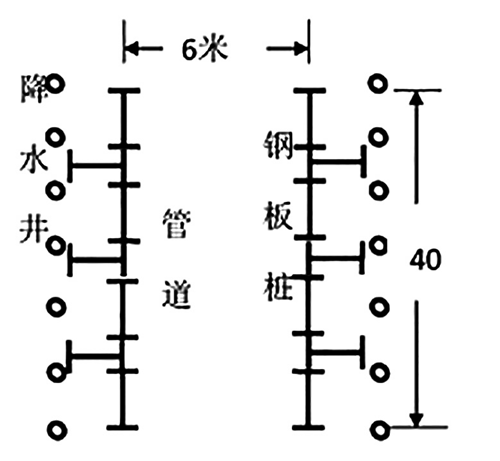

考虑到管沟开挖深度范围内有松散的砂土层,地下水位1.2-1.5m,管沟需开挖深6 m,管道腐蚀缺陷点在潮白河主河道偏东,河道中水深约2m,地下水渗透性强,开挖时若明泵抽水工作坑中容易大量涌水,边坡坍塌无法作业。为保证干槽管道维修作业,采用管井降水,并辅以明泵抽水的方式。

依据相关技术规范,结合岩土工程勘察报告,根据经济、合理、安全的原则,沿管道腐蚀缺陷修复作业坑均匀布设降水井14个(图-7), 降水采用直径400的水泥管井,井深10m(图-8),保证稳定水位降到输油管道2m以下。

图7 降水井布置俯视示意图

图8 降水断面示意图

潮白河井点降水采用WQD10-30-1.1潜水泵, 排量10m3/h,扬程30m,功率1.1kw。连续降水14 天,水位降至负7m,达到降水要求。

2.2.3 土方开挖

管道腐蚀缺陷修复作业坑以腐蚀点为中心, 向两侧各延伸15m-20m,作业坑挖深至套管底部0.5m,该段管道埋深5m(根据雷迪探测),作业坑挖掘深度为6m-7 m,长40m,宽6m。土方挖掘采用机械开挖,现场设专人指挥(图9)。作业坑坡顶严禁堆物及附加荷载。作业坑一次成型,且作业坑内无水,为管道缺陷修复创造了良好的条件。

图9 挖掘作业施工图

2.3 套管拆除

潮白河穿越管段原有DN700钢质套管,先用电钻在套管上钻一个φ8的孔,测试套管内是否有油气,若无油气直接用气焊切割套管,切割轴向长度1m、环向宽度0.7m。若有油气就采用割管机切管,从切口处向套管内注氮气后,再用气焊切割套管横缝(图10)。

图10 气焊切割套管

2.4 查找腐蚀点

拆除套管后,剥离套管内水泥砂浆(图11),根据开挖单寻找参考环焊缝,观察环焊缝处与上下游螺旋焊缝交叉点时钟位置,同时测量环焊缝与缺陷点之间的距离,寻找管体腐蚀缺陷点,但是管体表面清洁后没有发现腐蚀缺陷点。

图11 套管内水泥砂浆

为了确认腐蚀点,先向下游用气焊切割套管轴向长度5m、环向宽度0.3m,找到环焊缝后,确认焊缝的编号,重新界定腐蚀点位置。因下游没有环焊缝按照以上工艺寻找上游环焊缝(图12)。

图12 标记环焊缝与螺旋焊缝的相交位置

2.5 选取其它参考点定位

通过查找管道缺陷点附近的三道环焊缝与螺旋焊缝相交位置,都符合内检测报告给定的数值。但是相应的管体表面却没有腐蚀缺陷点。为了确认腐蚀缺陷位置,现场从电脑中选取其它定位参考点, 该管段原有套管且套管与输油管道外壁存在支撑点(图13),选取一个支撑点,再次对腐蚀缺陷点进行定位。且与原来内检测报告给定的数值相吻合。

图13 现场选取其套管支撑点

至此,几方面的数据指向管道缺陷点就在内检测所给定的管体部位,因而采用金属测厚仪对相应部位的管壁进行测量。测量结果为该位置管体壁剩余2.79mm(图14)、轴向长度为28mm、环向长度34mm(图15)。该管道壁厚为8mm,腐蚀缺陷深度为64%与内检测报告给定的数值吻合,只是管道腐蚀缺陷为非外部腐蚀。

图14 金属测厚仪式查找缺陷点

图15 缺陷点定位

2.6 管道缺陷修复

在腐蚀部位管道表面,焊接一个材质为16Mn 且壁厚10mm的600-B型套筒(图16),完成对潮白河穿越管段管道缺陷修复工程。

图16 管道缺陷套筒补强修复

2.7 管道回填

为避免河道内穿越管段回填后,管道下沉后拉伸管道,改变管道应力使焊缝开裂,而采取管底以下至管顶0.2m以下撼沙回填(图17)。

图17 撼沙回填土

3 结论

综上所述,笔者以2012年的秦京线输油管道(潮白河段)管道腐蚀缺陷修复工程为背景,总结出砂土层河床内管道腐蚀缺陷修复要点。内容详实具体,数据准确,所选用的图片均为施工现场拍摄,所列表格均为潮白河修复真实数据。对于今后类似的砂土层河床内管道腐蚀缺陷修复施工具有较高的借鉴价值。◢

作者简介:李健,工程师,1958年生,1998年毕业于北京大学心理学专业。有近27年的管道工程管理经历,具备丰富的管道工程管理经验。

赵建刚,工程师,1977年生,毕业于中央财经大学法律硕士专业,从事管理完整性管理工作。

蒋国辉,工程师,1980年生,毕业于江汉石油学院, 从事管道管理与保护工作。

《管道保护》2015年第2期(总第21期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号