西部某原油储罐底板腐蚀原因分析及防治对策

来源:《管道保护》杂志 作者:王成 时间:2018-7-4 阅读:

王成

中石油管道联合有限公司西部塔里木输油气分公司

【摘要】西部某原油站内一储罐在开罐检测时发现,罐底板内侧和外侧均发生了较为严重的腐蚀。为弄清该储罐底板的腐蚀原因,对罐内沉积污水腐蚀性、罐内牺牲阳极成分及电化学性能、罐底板腐蚀产物、罐底外侧沥青砂腐蚀性等进行了分析,并对站内区域阴保系统进行了检测和现场实地勘察。分析结果表明,罐内污水腐蚀性强、外加电流阴极保护不佳,是储罐腐蚀的主要原因,并提出了原油储罐底板腐蚀的几种防治措施。

【关键词】罐底板 腐蚀 原因 分析 防治

西部某原油站内有四具双盘浮顶立式原油罐,每具罐容10000m3。储罐底板材质为20#碳钢,储罐底板内壁防腐采取“涂层+牺牲阳极”联合防护措施,储罐底板外侧采用强制电流阴极保护措施。2013年底,对该站内4号储罐进行清罐后的开罐检测时发现,该储罐的罐底板内外壁均存在多处腐蚀,个别部位甚至穿孔。为弄清罐底板腐蚀原因,对罐内沉积污水腐蚀性、罐内牺牲阳极成分及电化学性能、罐底板腐蚀产物、罐底外侧沥青砂腐蚀性等进行了分析,并对站内区域阴极保护系统进行了检测和现场调查。

1 储罐腐蚀环境分析

1.1 罐内污水的水质分析

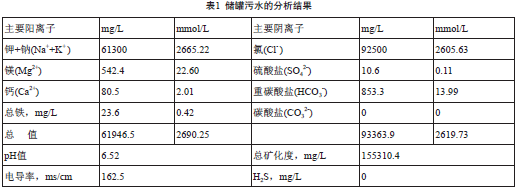

取站内平行储罐内的罐下部含油污水,按照SY/T 5523-2006《油田水质分析》,进行水质成分及其他理化指标分析,分析结果见下表。

由表1可以看出,储罐污水的总矿化度高达155310.4mg/L,Cl-含量为92500mg/L,污水的腐蚀性较强。由于Cl-渗透性较强,如果罐内壁涂层存在破损,容易发生点蚀。

1.2 20#碳钢在含油污水中的电化学测试

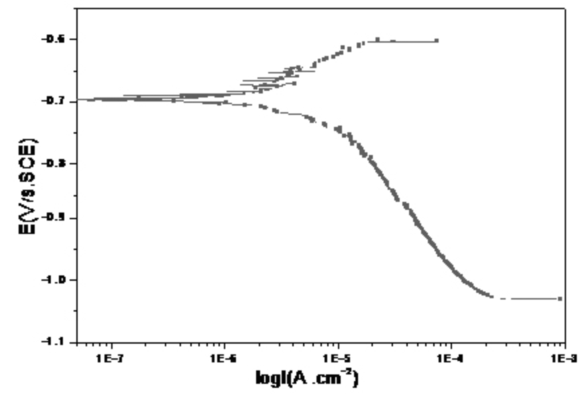

采用Parstat2273 电化学综合测试仪,测定20# 碳钢(罐底中幅板所用材质)在污水中的腐蚀速率(实验条件:20#碳钢,温度为常温,实验介质为储罐污水)。20#碳钢在储罐污水中的极化曲线如下图。

图1 碳钢在储罐污水中的极化曲线

对极化曲线进行拟合,碳钢在污水中的自腐蚀电位为-697.53mv,腐蚀电流密度为4.76×10-6A/ cm2,转换成腐蚀速率约为0.56mm/a。

1.3 罐底沥青砂垫层分析

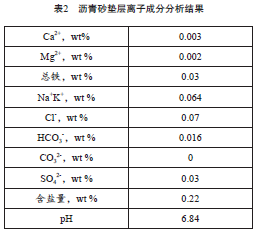

对该储罐底部沥青砂垫层取样,按照NY/T 1121《土壤检测》,进行沥青砂中可溶性离子分析,分析结果见下表。

从表2中含盐量、pH值、Cl-等指标,可以看出沥青砂垫层样品的腐蚀性较强。

1.4 罐内牺牲阳极的电化学性能测试

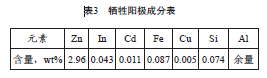

(1)取该储罐内壁在用的牺牲阳极,参照GB/T 17848-1999《牺牲阳极电化学性能试验方法》进行阳极成分分析,分析结果见下表。

牺牲阳极的元素分析表明,牺牲阳极成分满足GB/T 4948-2002的要求。

(2)在实验室内按照GB/T 17848-1999的方法进行牺牲阳极的电化学性能测试,牺牲阳极试样在常温下的腐蚀溶解形貌如下图。

图2 10%NaCl测试液中牺牲阳极的溶解形貌

除去腐蚀产物后,总体来看,阳极属于均匀腐蚀,阳极表面出现明显的腐蚀坑。

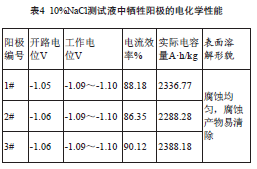

实际电容量和电流效率是衡量铝合金牺牲阳极的重要参数。经测试,牺牲阳极的实际电容量及电流效率如下表。

从表4中可以明显看出,试验用牺牲阳极电流有效率均大于85%,材料合格。另外,铝合金材料作为牺牲阳极时,要求腐蚀均匀,以免有大块的阳极脱落,影响阳极的使用效率和使用寿命。经试验,3支阳极试样中的1支出现局部脱落现象(见图3),使用过程中可能影响阳极的使用效率和使用寿命。

1.5 储罐外底板腐蚀产物分析

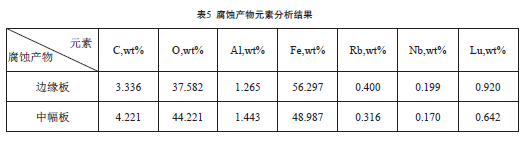

(1)通过扫描电镜、EDS能谱仪,对储罐外底板腐蚀产物进行分析,结果如图4、图5。

(2)对储罐外底板腐蚀产物的主要成分进行分析,分析结果如下表。

从表5可以看出,在腐蚀产物中,质量百分比较大的是Fe、O两种元素,两中元素占总量的90% 以上,故腐蚀产物的成分主要是铁的氧化物。

2 储罐阴极保护系统现状调查

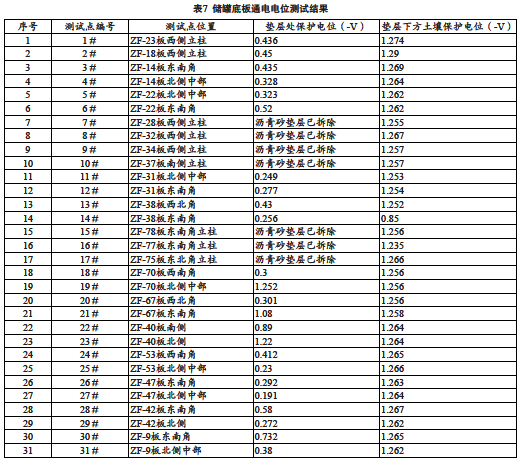

该储罐采用强制电流阴极保护系统,地床形式为100m深井阳极,恒电价仪采用恒电流模式运行。储罐四周4处测试点现场通断电电位测试结果见下表。

通过测试,储罐4处测试点的阴保电位都在有效保护范围内,阴保系统运行正常。

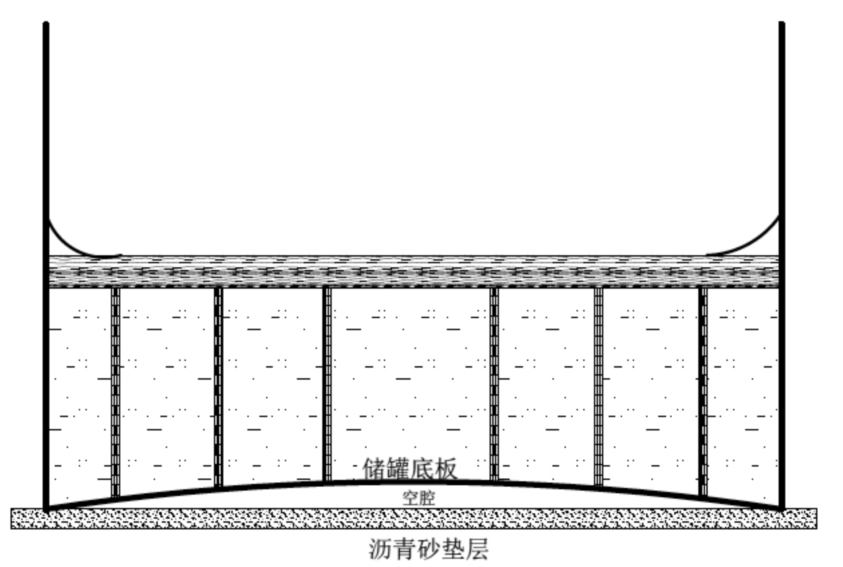

但进入储罐内部勘查时发现,储罐底板中部有明显隆起,与沥青砂垫层间存在较大间隙(脚踩处为中空)。储罐底板现场状态见下图。

图6 储罐底板现场状态

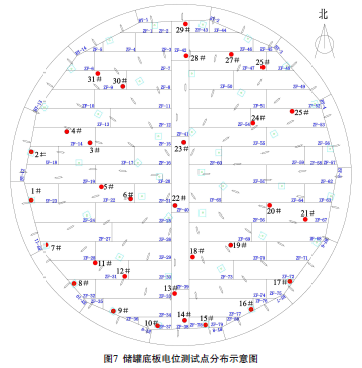

因该储罐的4处测试点均位于储罐边缘,其阴极保护电位不能真实反映储罐底板中部及其他部位的阴极保护水平。为开展储罐底板整体阴极保护现状调查,将储罐不同部位的底板切开,进行阴极保护电位测试。测试过程中发现所有测试处底板均未与沥青砂垫层有良好接触,存在1~3cm不等的间隙。储罐底板阴极保护测试点分布见图7,测试数据见表7。

通过储罐底板整体阴极保护现状调查,认为储罐底板与垫层下方土壤电位值能够满足GB-T21448-2008《埋地钢质管道阴极保护技术规范》要求。但在测试过程中发现,储罐底板整体与沥青砂垫层未良好接触,所以现场测试的电位仅为距参比电极最近的储罐底板与垫层有良好接触部位的电位。同时,由于储罐底板与沥青砂垫层间存在较大空隙,阴极保护电流无法均匀流入储罐底板外侧, 故储罐底板外侧并未得到有效的阴极保护。

3 储罐底板腐蚀原因综合分析

(1)实验室分析结果表明,储罐内污水的总矿化度高达155310.4mg/L,Cl-含量为92500mg/L, 污水腐蚀性较强,容易发生点蚀;碳钢在储罐污水中的腐蚀性研究表明,腐蚀速率0.56mm/a,远高于SY/T 5329-2012规定的腐蚀速率≤0.076 mm/a的标准要求。故储罐内污水腐蚀性强是导致储罐底板内壁腐蚀的直接原因。

(2)对储罐内牺牲阳极的成分分析和电化学性能测试结果表明,牺牲阳极质量满足GB/T 4948- 2002的要求,牺牲阳极电流效率大于85%,材料合格,但试验后3支阳极试样中的1支出现局部脱落现象,这可能对牺牲阳极的使用效率和使用寿命造成一定的影响。同时,储罐运行过程中,若储罐底板泥沙、油泥等沉积物将牺牲阳极掩埋覆盖,或铝合金牺牲阳极消耗后产生钝化膜,也会导致电流输出不畅,致使储存底板内壁阴极保护效果不佳。

(3)通过储罐底板腐蚀产物的能谱分析,腐蚀产物主要成分为铁的氧化物,主要原因是储罐底板与地下水和氧作用发生了电化学腐蚀,可能由以下原因造成罐底板外壁的腐蚀。

一是地下水通过土壤的毛细管上升到沥青砂层,从沥青砂层中渗透后与储罐底板接触,使底板发生电化学反应导致腐蚀;

二是雨水沿边缘板与基座之间的缝隙渗入罐底,与储罐外底板接触,使底板发生电化学反应导致腐蚀;

三是储罐底板防腐层质量较差,大大降低了储罐底板的抗腐蚀能力,导致储罐底板发生腐蚀。

四是由于储罐底板与沥青砂垫层之间存在空隙,导致储罐阴极保护系统的阴保电流无法均匀流入储罐底板外侧,底板外侧无法得到有效的阴极保护。

4 储罐底板腐蚀的防治措施

通过本案例中以上几方面的测试、调查及分析,笔者认为防治原油储罐底板腐蚀可采取以下措施:

(1)在储罐垫层施工中应确保垫层平整、坡降过渡平滑,且密实度符合相关标准规范,避免因垫层不平、坡降过渡较大及密实度不足引发不均匀沉降,导致垫层与储罐底板不能良好接触。

( 2 ) 储罐底板的防腐涂层应严格按照GB50393-2008《钢质石油储罐防腐蚀工程技术规范》中相关要求进行施工、检查及验收;储罐底板内表面和油水分界线以下壁板内表面应采用绝缘型防腐涂层。

(3)在储罐底板焊接过程中,应确保底板与垫层紧密接触;同时应考虑施工现场环境温度、运行温度及焊接过程中对底板造成的热胀冷缩影响,必要时可采取配重压覆或先焊接浮顶立柱部位等措施,以降低热胀冷缩带来的不良影响。

(4)对储罐边缘板与基座之间的缝隙采用防渗材料进行密封,防止雨水等腐蚀介质渗入罐底。

(5)利用储罐大修及底板更换的时机,在底板中部增设参比电极及测试点,以掌握储罐底板的整体阴极保护效果。

(6)在储罐运行过程中,密切关注上游油田来油的含水率、含砂率等信息,适时增加罐底沉积物的搅拌频次,防止泥沙、油泥等沉积物将牺牲阳极掩埋覆盖,导致阴极保护电流输出不畅。◢

《管道保护》2015年第4期(总第23期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号