马惠原油管道内腐蚀原因及减缓控制措施

来源:《管道保护》杂志 作者:陈新华 刘猛 刘文会 黄彪 时间:2018-7-5 阅读:

陈新华 刘猛 刘文会 黄彪

中国石油管道科技研究中心,中国石油天然气集团公司油气储运重点实验室

马惠线始建于1979年,全长164km,管道规格为325×104t;沿线地理环境差,条件恶劣,途径地区主要是黄土高原,地形起伏,落差550m,水土流失严重,穿跨越较多。其输送工艺冬季(每年9月至次年5月)采用加剂综合热处理输送,夏季则常温输送。相关统计结果表显示,马惠线曲子站出站14km范围内的管道内腐蚀最严重,1991—2004年期间仅腐蚀穿孔就多达63次。为了更加科学、系统地评估其腐蚀风险,对该管道实施了内检测,结果表明该段管道有14处内腐蚀深度超过80%壁厚,最深的腐蚀坑超过90%壁厚,根据内检测缺陷合并准则,腐蚀最长达7m。严重腐蚀管段的服役时间仅仅才8年多,因此该管道所面临的内腐蚀风险很高,有必要找出内腐蚀发生的原因,并开展针对性的腐蚀减缓控制。

1 内腐蚀原因分析

1.1 历史失效与检测数据分析

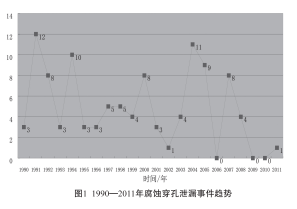

为了确定导致内腐蚀的主要原因,分析了马惠线1990—2011年间的腐蚀穿孔泄漏事件(图1),结果显示出现了4次腐蚀穿孔事件高峰期,在2008年大修换管后失效频次减少了。

2003年曲子—洪德段内检测结果表明,金属损失主要集中在曲子出站14km范围;2007年的外检测结果显示外腐蚀问题不明显;2013年内检测结果显示内、外腐蚀均存在,但内腐蚀问题更加突出;金属损失超过30%壁厚的腐蚀主要集中在曲子出站15km范围内(图2),内腐蚀主要在管道的4~8点钟方位。

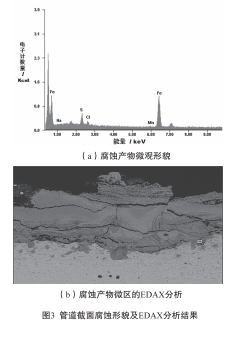

严重内腐蚀的管段进行失效分析显示管道的材质组成为0.071C-0.25Si-1.23Mn-0.017P-0.003S-0.01Ni-Fe平衡;管道材质微观组织主要是铁素体和珠光体,腐蚀产物主要由疏松的外锈层和致密的内锈层组成(图3);能谱分析仪(EDAX)分析显示腐蚀产物层中的S元素含量远高于基材,说明有某种形式的硫化物参与了内腐蚀反应。

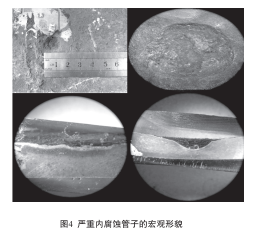

管道内腐蚀的宏观形貌(图4)表明,内腐蚀的主要模式是先形成点蚀,然后逐步扩展。腐蚀管道截面中的腐蚀点呈圆锥形或者宽浅型,并有同心圆的特征。上述腐蚀特征均复合磷酸盐还原菌(SRB)作用效应。文献资料也显示SRB是诱发和促进内腐蚀的一个主要因素。

1.2 沉积水分析

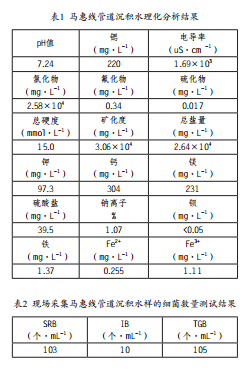

根据GBT/T11906/11905/1191、HJ/T 603/51等相关标准,对腐蚀管道现场采集到的管内沉积水进行了理化分析,测试结果(表1)显示:沉积水中的氯化物、盐含量、总硬度、矿化度均较高,硫酸盐含量低主要是大部分硫酸钡等不溶物冲水中沉底出。通常,溶液的PH值越小、导电率越高,其腐蚀性越强。溶液中的氯离子会促进点蚀的形成。同时,细菌分析结果(表2)显示管道内的沉积水中 还有较多SRB和腐生菌(TGB),而铁细菌相当很少(IB)。

相关研究结果认为pH、电导率、氯化物、盐含量、硫酸盐、总碱度、硫化物和微生物(如SRB、 TGB、 IB等)都是增加水溶液腐蚀性的主要因素。但是迄今为止,尚无溶液腐蚀性的定量评估标准规范。通过对大量工业标准的分析,可知:只有存在水或者有水分离析出聚集在管道底部,输油管道才会发生內腐蚀[1-2]。此外,管道内存在微生物[3-4]会诱发微生物腐蚀,加快腐蚀穿孔的速率。

1.3 输送工艺的影响

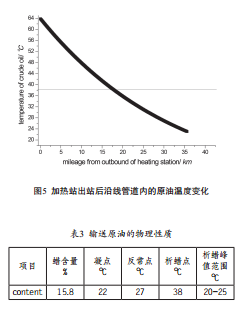

管道所输原油的物理性质列于表3。该段管道长期处于低输量运行(管内原油流速大约为0.2-0.3m/s)。夏季采用常温输送(每年的5月至9月),冬季(每年10月至次年4月)采用加降凝剂加热输送。冬季加热站的出站温度控制在65℃。通过专业管地温度软件进行沿线管道温度变化情况,计算结果显示温度降至38℃的位置大约距离加热站出站17.9 km(图5)。

2 结论及措施

综上,结合马惠宁管道的调研情况以及管道取水样分析,可以推定造成曲子站出站15 km范围内管道严重内腐蚀的主要原因为:①该管段处于出站附近,其两端的高程较高,管道长期处于低输量运行,导致该管段油流主要是呈层流流动,管道内壁容易积水。②冬季运行时出站油温较高(65℃),导致管内壁无结蜡,存在沉积水的管道内壁与腐蚀性环境直接接触,导致内腐蚀的发生;沉积水中的微生物和相对高的环境温度都会进一步加速内腐蚀。③管道各站场储罐的放水阀与进出油管道的高度相同,设置不合理;且日常运行中没有严格执行储罐内沉积水定期排放,导致储罐内沉积水直接进入管道,也在一定程度上加大了干线管道的腐蚀。

由此,提出以下减缓措施:

(1)优化马惠线运行工艺和严格管理,防止或减少腐蚀性介质进入管道干线;

(2)加注缓蚀剂和定期清管,破坏管内已经存在的稳定腐蚀环境,确保缓蚀剂能在管道内壁 形成有效的保护膜,将管道与腐蚀环境隔离开,降低管道内部环境的腐蚀性。

(3)优化放水阀的位置设置,并严格执行定期排水措施。◢

参考文献:

[1] NESIC S. Key issues related to modellingof internal corrosion of oil and gas pipelines— A review [J]. Corrosion Science. 2007(49):4308-4338.

[2] BIOMORGI J,HERNANDEZ S, MARIN J,et.al. Internal corrosion studies in hydrocarbonsproduction pipelines located at VenezuelanNortheastern[J]. Chemical Engineering Researchand Design. 2012(90):1159-1167.

[3] DENNIS E, HENDRIK V, JULIA G, et al.Marine sulfate-reducing bacteria cause seriouscorrosion of iron under electroconductive biogenicmineral crust [J]. Environmental microbiology .14(7), 2012:1772-1787

[4] ABDUL Razzaq AL-Shamari. Some empiricalobservation about bacteria proliferation andcorrosion damage morphology in Kuwait oilfieldwaters [C]. NACE2013:2748.

作者简介:陈新华,博士,高级工程师, 1977年生,2007年博士毕业于中国科学院研究生院材料学专业,现主要从事油气管道及站场安全检测与防护技术(杂散电流干扰检测评价、干扰源定位及减缓控制)、管道腐蚀失效分析,以及耐大气腐蚀钢研发与机理研究等工作。

2014年第6期(总第19期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号