输油管道泄漏远程联锁停输系统设计与应用

来源:《管道保护》杂志 作者:王永胜 于洪庆 赵福丹 时间:2018-7-12 阅读:

王永胜 于洪庆 赵福丹

东营五色石测漏技术有限公司

[摘 要]输油管道泄漏远程联锁停输系统是减少泄漏损失、保障安全环保的重要手段,是智能化管线建设的重要组成部分。本文介绍了泄漏联锁控制系统的两种方式,总结了系统特点及经验教训,为今后输油管道紧急关断系统的设计与应用提供了参考。

[关键词]输油管道 泄漏监测 联锁控制

泄漏是输油管道运行中的主要故障。输油管道突发重大泄漏事故时,需要能够迅速自动联锁停输,从而大大减少泄漏量,降低泄漏损失,避免可能引发的着火、爆炸等次生事故,防止泄漏损失进一步扩大。输油管道泄漏远程联锁停输系统也是智能化管线建设的重要组成部分。

近两年来,东营五色石泄漏检测公司先后建设了多套输油管道远程联锁停输系统,采取了两种控制方式,本文对其中的经验和教训进行了总结,以便为今后输油管道紧急关断系统的设计与应用提供参考。

1 有中间站的输油管道

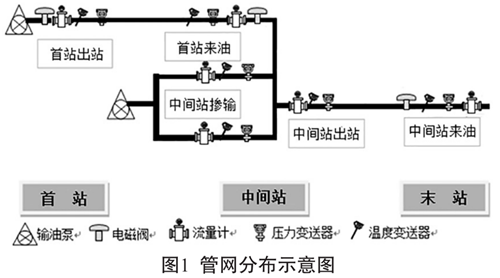

某条输油管道由首站、中间站、末站三座站库组成,首站、中间站均有输油泵、加热炉,进出站均有紧急关断阀门。中间站原油直接插入主输油管道。管网分布示意图见图1。

1.1 设计思路

输油管道泄漏远程联锁停输系统,与泄漏监测系统独立运行,独立完成数据采集与控制功能。在控制中心可以实现泄漏自动联锁停输,也可以由人工实施按钮停输。

1.2 系统构架

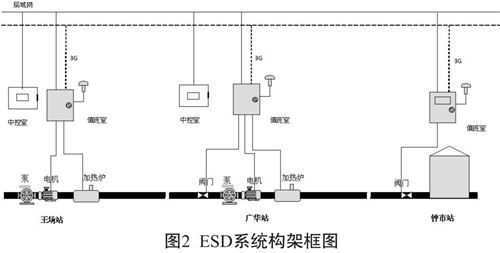

多站远程联锁停输系统独立于其他SCADA系统和泄漏监测系统LDS之外,由安装于站库的停泵控制单元和安装于调控中心的主控模块等构成,采用双供电、双通讯模式,即采用外供电源和UPS蓄电池双电源、局域网和3G公网双路冗余通讯,具有突然掉电、通讯故障、仪表误差等多重保护逻辑,确保了系统安全可靠。

在每个输油泵站安装PLC自动控制器,调控中心安装控制站和紧急停输按钮,既可以由系统自动停输,也可由调度监控人员实现远程紧急停输控制。系统构架框图见图2。

( 1) 控制模块。采用高性能PLC,采集管道进出口的压力、流量、泵炉阀状态,控制泵炉阀停运。

( 2) 通讯模块。需要网络通讯模块和一台3G路由器,同时通过局域网和移动(联通、电信)3G信号与各站PLC实时连接成网络。

( 3) GPS模块。用来产生准确时间和提供校时脉冲,保证各站PLC间时钟同步。

( 4) UPS电源。提供不间断电源,用于系统停电时短时间内供电。

1.3 控制逻辑

通过流量对比,一旦输差超过设定值,系统自动启动联锁停输,自动启动紧急停输流程,如管道上下游各站自动顺序完成设定的停输动作,实施停炉、停泵、关阀等操作。系统也可通过紧急停输按钮信号立即自动启动联锁控制逻辑。

1.4 系统特点

( 1)无电脑不死机。系统的采集、通讯、控制等过程均由PLC完成,状态显示采用触摸屏,系统没有电脑参与,也就消除了电脑由于操作系统等原因可能会不定时自动死机的隐患,确保了系统长周期稳定运行。

( 2) 独立配置控制模块。为了最大限度提高系统的稳定性,采用独立采集处理系统不与别的站内系统有关联,确保运行的独立和安全,并简化所有现场操作,具有最快速的系统响应时间。

( 3)双电源双通讯。采用UPS不间断电源供电,在站内停电的情况下也可持续运行两天。因为管道沿线站库通信方式为局域网,通讯有可能时断时续,不利于系统稳定运行,所以本系统采用局域网和3G双路冗余通讯方式,各站均保持心跳信号,提高了通讯的可靠性和稳定性,从而保证了系统的可靠性。

( 4)具有挂起功能。泄漏防护是以管段为单位的,当某一段挂起时,系统不再对该段进行停泵操作,但不影响报警。挂起是非常有用的,当通讯中断或人工检修时,必须对该段进行挂起。本系统能自动对GPS不正常、流量计失电、段两侧通讯中断、起停泵后的一段时间进行挂起,避免影响正常输送。当人工检修流量计等设备时,必须手动将该段挂起,以避免系统误动作。

( 5)仿真功能。将系统手动切换至仿真模式时,可以对各个设备的状态情况进行仿真输入。可任意设定各站流量,模拟出各段的泄漏情况,系统自动报警联锁停输,依次改变泵、阀的仿真工作状态,可以查看PLC的执行情况,确定PLC联锁停输功能的正常与否。应用仿真功能就可以在中间站完成所有模拟操作,可以测试通讯情况、系统泄漏切断及挂起功能。还可以免除调试时必须各站互相配合,特别适合站间交通不便的场合。当出现故障时,现场人员也可通过仿真功能方便地查找问题,不用等待工程师赶到现场再排出故障,大大缩短了停车时间。

( 6)程序设计。程序编写时采用了类似MVC模式(即采用了显示和业务逻辑相分离编程方式),方便程序功能的添加和调试。

2 首末站单段输油管道

该条输油管道是最简单的首末两站模式,首站有输油泵、加热炉,末站直接进罐。

2.1 设计思路

输油管道泄漏远程联锁停输系统,与泄漏监测系统“二合一”运行,完成数据采集与控制功能。在中控室可以实现泄漏自动联锁停输,也可以由人工实施一钮停输。

2.2 系统构架

单段管道联锁停输系统架构图见图3。

2.3 系统特点

( 1)共用PLC模块。测漏系统和联锁停输系统共用PLC模块,系统结构简单可靠,经济实用性更好。

( 2)引入输油泵启停状态监测信号。当输油泵启动时会造成管线两端的压力和流量对比值发生大范围变化,系统有可能认为该段管线出现泄漏或憋压状况从而联锁停泵。本系统引入了设备状态信号,当外输泵启动或停止时系统会自动挂起,只检测不动作,一定时间过后

待管线两端的状态稳定后系统再自动投用,这样可以屏蔽设备启停时造成的数据波动,避

免了系统的误判断。

( 3)测漏系统和联锁停输系统相结合。测漏系统引入多种泄漏报警的判断机制,较停输系统更灵敏、更智能。测漏系统分等级报警,而最高级别报警与停输系统联锁,并设有延迟时间。在设定的时间内,还可取消停输系统的紧急停输控制动作。

3 应用情况

对两种管道联锁停输系统都进行了现场安装应用,在系统调试和应用过程中,取得了丰富的

经验,总结出了需要改进的地方。

3.1 电动阀供电应与控制系统独立

在系统建设时,采集控制系统接入了电动阀的供电控制供电电路,在单个电动阀动作时系统正常动作。而两个电动阀同时动作时,由于启动电流过大导致空气开关断电保护,采集控制系统全部中断。因此,电动装置的供电应采用独立的供电线路。

3.2 泄漏自动联锁

管道首末站输差值作为联锁控制的条件,应适当设置较大值,如首站外输量的5%以上,持续时间超过5分钟以上,防止出现误动作。泄漏监测报警值设置应偏灵敏,如首站外输量的1%以内,通过人工分析排除误报。

3.3 与测漏系统关系

三套停输系统均同时建设了测漏系统。测漏系统偏于监测报警,追求灵敏度;停输系统偏于联锁控制,追求可靠性。测漏系统和停输系统相互配合,缺一不可,共同确保输油生产安全。测漏系统作为泄漏监控的第一道防线,监控人员作为第二道防线,停输系统作为第三道防线,从而形成了泄漏监控的三道防线,提高了管道生产的安全可靠程度。

4 结论

输油管道泄漏远程联锁停输系统采用了先进的控制思想逻辑、可靠的PLC控制模块、双回路通讯技术,提高了管道的自动化、安全化、现代化管理水平。系统已经在多条输油管道上应用,运行稳定,快速、准确、安全、可靠。实践中采用人机结合运行模式,进一步提高了安全可靠性。

参考文献:

[1]毛宝瑚,郑金吾 ,刘敬彪. 油气田自动化[M] .石油大学出版社, 2005-01.

[2] GB/T 50823-2013 《油气田及管道工程计算机控制系统设计规范》 .

作者简介:王永胜,男, 1982年10月生, 2005年毕业于唐山学院机电一体化专业, 现任东营五色石测漏技术有限公司研发中心经理 ,从事输油管道泄漏监测技术研究与应用。

《管道保护》2016年第4期(总第29期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号