原油集输管道泄漏失效分析与风险防控措施

来源:《管道保护》杂志 作者:张金锁 时间:2018-7-9 阅读:

张金锁

长庆油田分公司

原油集输管道是油田连续传送介质的重要基础设施。广泛应用于采油井场、增压点、计量站、联合站、集中处理站、输油站、商业储备库等站场间。大部分老油田管道服役已接近或超过30年,受腐蚀等因素影响,逐步进入事故多发期,一旦发生失效泄漏,极易引发火灾、爆炸等事故,造成人员伤亡、环境污染及经济损失。开展集输管道泄漏失效与风险防控的管理和技术措施研究,对隐患管段实施修补、更换等治理措施,显得十分必要。

1 基本特点与运行现状

原油集输管道通常可以分为集油管道和输油管道两种类型,从采油井场至集中处理站(或联合站)收集流程中的管道为集油管道,大多内含油、气、水、砂等物质,另外还有微量H2S、CO2、高矿化度水、溶解氧、细菌等多种腐蚀物,属于多相混输形式,服役条件苛刻,受腐蚀严重。加之部分油田进入中后期开发,综合含水上升,使管道腐蚀老化加剧,泄漏率增高。由集中处理站(或联合站)至输油首站、油库等输送流程中的管道为输油管道,因油藏采出的原油经过加温、分离、沉降、稳定等地面处理工艺后变为净化原油,基本属于单相外输,所以管道内壁腐蚀相对较小。但管道外部土壤酸碱性会造成外防腐层逐年质变老化,通过点蚀等形式向内蚕食管壁,最终导致泄漏失效。

2 泄漏失效模式与分析

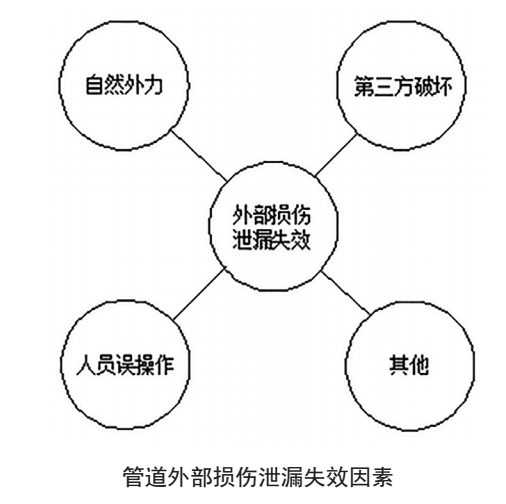

管道失效形式有多种多样,引起的事故主要表现为管道介质泄漏及造成的次生影响。管道失效原因可以归纳为两种,即外部损伤泄漏失效和本体缺陷泄漏失效。

2.1 外部损伤泄漏失效

主要表现在三个方面:一是山体滑坡、塌方、雨水冲刷、河流改道、水土流失或黄土沉陷等自然外因造成管道错断或破裂,多发生在雨天、季节变换时节。二是第三方破坏,在管道附近进行取土、挖掘、基建等机械施工,以及不法分子打孔盗油,都会造成管道破裂泄漏。三是因岗位人员的技能素质、应变能力、责任心等差异导致的误操作,也会引起管道运行失控,甚至发生泄漏。这三个方面的原因造成的管道泄漏,均具有随机性、不确定性、瞬时性特点,属管道外部失效因素,发生概率相对较小[1]。如下图所示。

2.2 本体缺陷泄漏失效

管道工业的大量历史数据表明,管道同其他事物一样,泄漏失效事件发生概率也遵循“浴盆效应”曲线规律。

“浴盆效应”事故概率曲线表明,管道整个生命周期内都有可能发生事故。管道在运行第一阶段即早期(初生期)和第三阶段即晚期(衰老期)事故发生概率较高,在运行第二阶段即偶然失效期(稳定期)内事故发生概率较低。管道投运早期,材质、防腐、焊口等方面可能存在未被检查发现的缺陷或试运行过程中可能出现损坏。之后,随着时间延长,管道持续运行,失效率逐渐降低,进入平稳运行期。在稳定期内,由于管道周围环境趋于稳定,运行初期造成事故的管道缺陷得以修补,事故率比早期显著减少,这一阶段影响事故率的主要因素是外力破坏或操作失误等。进入衰老期,因腐蚀磨损等原因管道趋于老化,事故率快速上升,失效泄漏易发多发。内、外腐蚀引起的管道本体强度、结构等发生变化而导致的泄漏失效是在役油气管道常见的失效形式,特别是在原油净化处理前多相混输的集油管道更易腐蚀,泄漏风险较高。

3 失效风险防控措施

对管道泄漏失效风险,应根据事故发生规律及原因分析,从事前源头风险防范、运行中风险控制与预警、事后管道评估与持续改进三方面入手,采取针对性的管理和技术措施进行防控。

3.1 建设中源头防范

建立完善的管材验收与施工质量评价体系。管道材质的质量优劣,直接关系到管道能否安全运行,应作为事前预防的关键。石油管道材质一般选择无缝钢管,管道物资采购前可结合应用区域内土壤土质、管输压力、传输介质特性等指标,细化物资采购技术参数,合理设置招标条件,避免一味追求低价格。严格物资检验抽检机制,尝试建立管材检验结果终身负责制和责任追究制,确保入库物资质量达标。加强管道防腐,管材防腐性能要与传输介质化学特性、路由区域内土壤酸碱度、施工埋设技术方案等相符合,管道壁内、外防腐涂层要选择优质材料,并加装穿管“黄夹克”防腐涂层。管道施工期间,严格落实管道埋深等技术要求,强化工程监理与质检验收工序,完善施工质量保证机制,层层把关,将问题隐患扼杀在萌芽状态。

3.2 运行中风险控制

(1)应用管道运行过程检测监测技术。目前,国内外管道泄漏失效检测技术有负压波法、音波法、压力点分析法、超声导波法、声发射技术法、光纤泄漏检测法等,各种检测方法在管道泄漏检测应用中的作用表现不同,优缺点也很明显。单一的检测方法很难满足现场不同工况条件的需要,对各种方法需要做适当的权衡和取舍,在具体应用中可综合比较、评估,选择适合管道现状的泄漏检测技术,确定最优管道泄漏检测方案。长庆油田在数字化油田建设的基础上,依托SCADA系统数字化平台,建立了安全环保预警系统,将原油长输管道运行纳入常态监测,通过对管输压力、流量等在线监测,基本实现了管线泄漏报警。同时诊断提供泄漏点大致位置,降低了长输管道泄漏造成的危害。

(2)实施管道检验试验技术措施。输油管道建设标准较高,且输送介质为净化原油,泄漏失效率相对较低,但因属于骨干管网,管输液量大,一旦发生泄漏等事故,后果严重,应坚持规范开展管道检测检验。可组建内部检测检验团队或聘请第三方检测检验技术服务机构,开展管道壁厚等腐蚀情况检验,根据检测结果评估管道安全运行状况,及时处置维护薄弱环节,提高管道安全可靠性。集油管道里程大、管网复杂,输送介质的腐蚀性相对较高,开展常规的管道壁厚检测检验难度大,可通过对集油管道停输,使用清水充盈替换管道中的原油,采取略高于管道的运行压力(一般选取1.2倍至1.5倍的管道运行压力值)进行管道试压,根据站间压差等变化,巡视确定管道薄弱破漏段位置,采取针对性防范措施对破漏管线进行维修或更换,实现预知管道承压能力,预判管道运行风险。

3.3 失效后治理改进

管道泄漏失效事故发生后,应在调查研究的基础上,重点做好对失效管段的原因分析,查清造成泄漏失效的管理和技术原因。对于因外部损伤导致的泄漏失效,可从完善管道标识、健全操作规程、降低地质影响等方面入手,加强管道周边基础设施配套建设,提升管道管理水平。对于管道本体缺陷导致的泄漏失效,首先应做好管段腐蚀机理研究[2],分析化学腐蚀、电化学腐蚀、细菌腐蚀、杂散电流腐蚀的可能性,找准腐蚀原因,研究制定针对性的治理与改进措施,如更换管道涂层保护材料,改善阴极保护措施,调整建构物杂散电流防护设施等等。另外,还应对金属管材进行金相研究,确定管材中碳、金属元素含量占比,分析金属活性,试验屈服强度,继而修正采购技术参数,引进更加合理的金属管材。

4 结论

泄漏失效是管道风险防范的重点,造成泄漏失效的具体原因较多,需要进行全面调查分析,评估确定导致失效的真因,采取针对性的管理和技术措施进行防范和治理,以提高管道安全运行水平。

参考文献:

[1] 张金锁.清水试压在油气管道泄漏防治中的应用〔J〕.石油安全, 2016, 17(01): 41-43.

[2] 张春生,申龙涉等.埋地油气管道外腐蚀原因及防腐技术的研究进展〔J〕.当代化工, 2011,40(02): 202-205.

作者:张金锁, 1978年生,男,本科, 2002年毕业于中国石油大学(华东),现在中国石油长庆油田分公司安全环保处从事工业安全管理。

《管道保护》2016年第6期(总第31期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号