海底腐蚀缺陷管道剩余强度评估

来源:《管道保护》杂志 作者:陈国民 王威 陈琦 鲁瑜 张宗超 时间:2018-7-3 阅读:

陈国民1,2 王威*1,2 陈琦1,2 鲁瑜3 张宗超3

1.广东石油化工学院石油工程学院;2.广东省非常规能源工程技术研究中心;

3.中海石油(中国)有限公司天津分公司

摘要:为了预测海底管道的腐蚀情况,确定腐蚀对管道结构完整性的损伤程度,在调研海底管道设计数据基础上,运用OLGA7.1多相流模拟软件对海底管道进行模拟计算,建立海底管道仿真模型、掌握海管路由高程变化与管线划分情况,并利用有限元方法确定给定腐蚀缺陷尺寸下海底管道的强度。可靠性分析表明:当腐蚀深度为6—7 mm时,海底管道虽满足安全标准,但已经接近强度极限;当腐蚀深度为8 mm时,管道不符合安全标准,存在极大的安全隐患。管道服役期间应合理控制运行参数,加强海管腐蚀监测,做好相应的风险分析,并制定相应的应急预案。

关键词:海底管道;腐蚀缺陷,剩余强度;评估

腐蚀管道剩余强度评价是在弹塑性力学和断裂力学基础上建立的、对腐蚀管道进行适用性评价和完整性评价的重要组成之一[1],被广泛应用于石油、化工、水利等领域,并取得了良好的社会经济效益。腐蚀管道剩余强度评价的目的是为了研究缺陷能否在某一操作压力下允许存在,以确定当前腐蚀缺陷下的剩余强度和最大失效压力,以及在某一输送压力下允许存在的最大腐蚀缺陷尺寸等,为管道维修计划和安全生产管理提供科学的指导。

笔者在调研海底管道设计数据基础上,运用OLGA7.1多相流模拟软件对海底管道进行模拟计算,建立海底管道仿真模型、掌握海管路由高程变化与管线划分情况,并利用有限元方法确定给定腐蚀缺陷尺寸下海底管道的强度,进行了可靠性分析。

1 海底管道参数

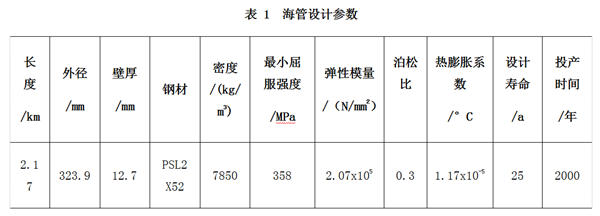

1.1 海管设计参数

1.2 海管运行参数

2 海底管道工况模拟

选取2013年5月1日的运行数据进行模拟,在软件计算时,按照下列参数进行基本设置:海管入口端压力:1.4MPa;海管入口端温度:61℃;海管出口端压力:0.7MPa;海管出口端温度:58℃;环境温度为15℃;介质比热:4 200 J/g·℃;管道总传热系数:2.4 W/(m2·℃);介质流量:4 877 m3/d。

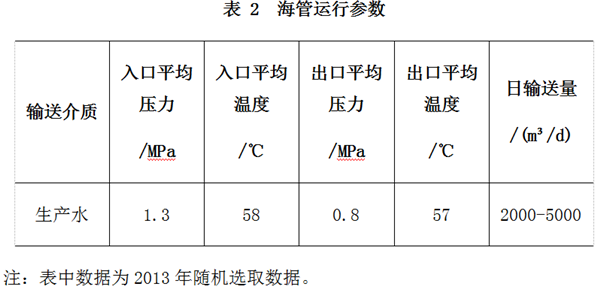

根据海底管道的路由数据,结合海管走向的高程变化,把该海管划分为24段,共计4 460小段。运用OLGA7.1多相流模拟软件结合基础数据对海底管道进行模拟计算。建立的海底管道仿真模型、路由高程变化与管线划分如图1、2所示。

图 1 海底管道多相流模拟仿真模型

图 2 海底管道路由高程变化

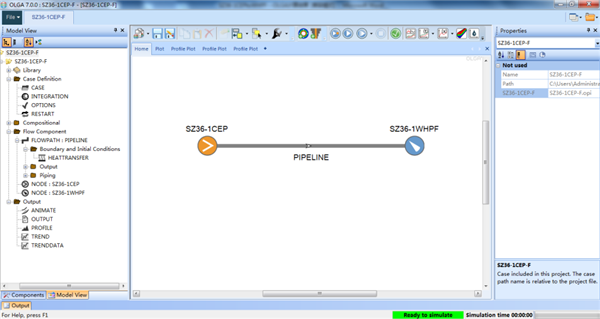

根据海底管道的基本数据,对其运行压力、温度以及流量等参数进行海底管道多相流模拟,模拟得到其压力、温度变化曲线如图3所示。

图 3 海底管道输水条件下工况模拟

根据海底管道输水工况下模拟计算结果,可知其在管道运行工况条件下温度曲线与实际工况相吻合,而管道出口端的压力1.3 MPa,可知在管线理想状态下,管道输送产生的压降很小,而在实际运行工况条件下,出口端压力为0.7 MPa,两者差值为0.6 MPa,另外,通过改变管道内壁的壁面粗糙度的值进行对比分析,发现其对管道压降影响较为明显,故可知这部分压降可能是由于管道内的结垢或锈垢等因素增大了管内壁粗糙度从而阻碍介质流动而造成的,故说明有实施清管作业的必要。图3(c)为实际运行工况下压降为0.7 MPa反算输量时得到的压力曲线,此时压力曲线入出口压力及压降满足实际工况,得到的反算输量为13 400 m3/d,即在0.7 MPa压降下管道的最大输量可以达到13 400 m3/d,远远大于实际输送量4 877 m3/d。满足实际生产需要。

3 剩余强度评估

3.1 有限元分析

运用ANSYS软件进行海底管道有限元建模分析。该海底管道是单层管,海管内部产生较多的腐蚀凹坑,存在不同程度的内腐蚀现象。管道要受到内压和外压,故在有限元建模时对内管进行建模,分析内管的受力情况。海底腐蚀缺陷管道的失效模式以应力失效准则来考虑。为计算精度准确且便于建模,根据其缺陷形状,海底管道考虑用柱形来模拟[2-4]。

几何模型:海底管道钢级为X52,其他参数见表 1所列,最大运行压力4.75 MPa,最高温度31℃。不考虑材料非线性的问题。

环境资料:海水的最高温度为23.23 ℃,最低温度为-1.64 ℃,水面流速1.23 m/s,底部流速0.88 m/s,海水密度1 050 kg/m3。

所受载荷:管道受内压为4.75 MPa,外载荷主要为管道上方所受到的海水和泥土的重力,海水密度为1 050 kg/m3,海底泥土的密度为2 050 kg/m3,海水深度为31 m,海管埋深为1.5 m,由P=ρgh计算可得管道受到的外载荷为0.34 MPa。

(1) 均匀腐蚀

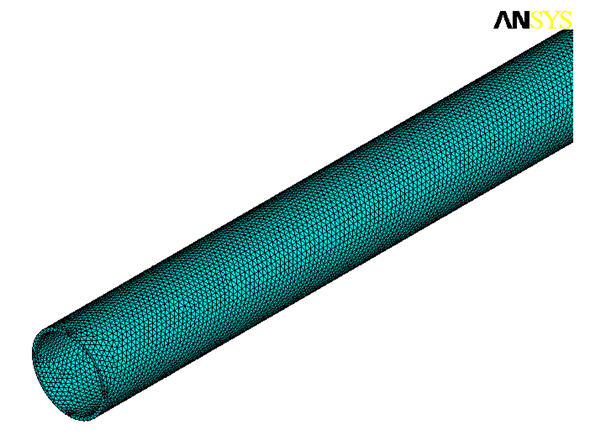

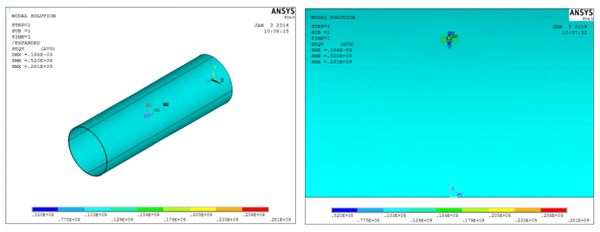

采用solid185单元模拟平管管道,利用结构的对称,建立管道模型。所建模型的长度为3 m。对于可能出现高应力的区域及腐蚀区域采用规则的细网格,其他区域采用粗网格。由于只分析被腐蚀的一段管道,对被剖开的管壁截面施加对称边界条件。平管有限元模型如图4所示。

图 4 平管有限元模型

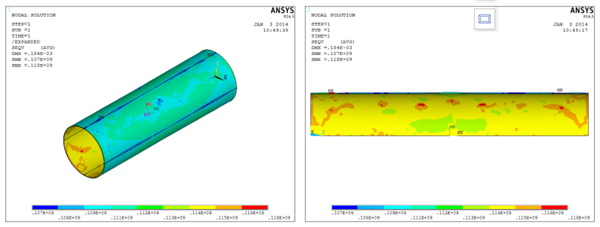

模拟计算可得其最大等效应力为118 MPa,具体受力云图如图5所示。

图 5 管道均匀腐蚀受力云图

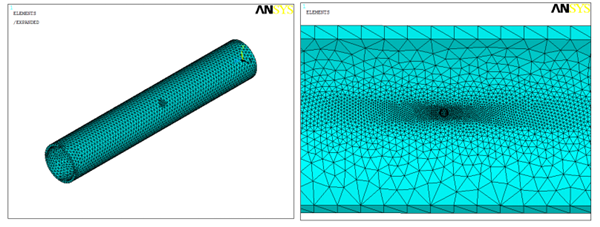

(2)局部腐蚀

对于海底管道,除了均匀腐蚀外,还可能存在局部腐蚀凹坑[5]。局部腐蚀凹坑会产生较大的应力集中现象,在管道的极限应力计算中有必要对此加以考虑。腐蚀区的尺寸影响管道的剩余强度,而腐蚀坑深度的影响比长度的影响更大,计算时选取具有代表性的半球形腐蚀凹坑。只需按最严重的蚀坑计算管道腐蚀剩余强度。

同上,采用solid185单元模拟管道,局部缺陷有限元模型如图6所示。

图6 局部腐蚀有限元模型

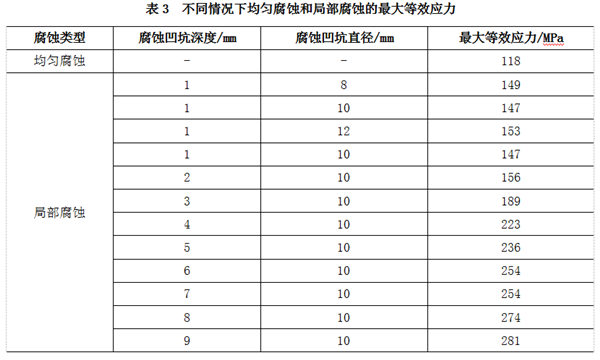

对在不同腐蚀凹坑直径和腐蚀凹坑深度等情况下管道的受力情况进行模拟对比分析[6]。不同腐蚀凹坑直径分析,假定腐蚀凹坑的深度为1 mm,分别对腐蚀凹坑直径为8、10、12 mm进行了模拟计算;不同腐蚀凹坑深度分析,假定腐蚀凹坑直径为12 mm,分别对腐蚀凹坑深度为1、2、3、4、5、6、7、8、9 mm进行了模拟计算。

当假定腐蚀凹坑深度为1 mm,腐蚀凹坑直径为12 mm时,模拟计算得最大等效应力为153 MPa,其具体受力云图如图7所示。

图7 腐蚀凹坑直径为12 mm时受力云图

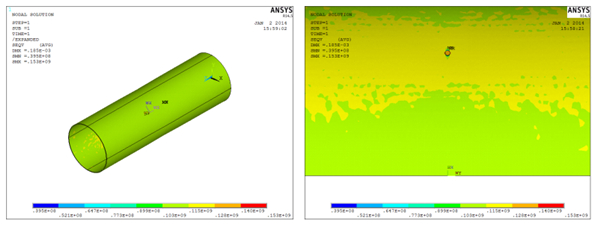

当假定腐蚀凹坑的直径为10 mm,腐蚀凹坑深度为9 mm时,模拟计算得最大等效应力为281 MPa,其具体受力云图如图8所示。

图8 腐蚀凹坑深度为9 mm时受力云图

3.2 可靠性分析

以上模拟计算结果如表3所列, 在4.75 MPa操作压力下平管均匀腐蚀受力最大为Ld=118 MPa,计算得到的设计抗力Rd=273.6 MPa,Ld<Rd。根据DNV OS F101,当海底管道的设计荷载效应(Ld)小于等于设计抗力(Rd)时,说明管道符合安全标准[7]。

由表3可知,在4.75 MPa操作压力下,腐蚀凹坑直径为10 mm,腐蚀深度为1—5 mm时,平管局部腐蚀受力最大为Ld=236 MPa, Rd=273.6 MPa,Ld<Rd。说明管道符合安全标准。

当腐蚀深度为6—7 mm时,Ld=254 MPa, 虽然Ld<Rd,满足安全标准,但是管道已经接近强度极限。

当腐蚀深度为8 mm时,Ld=274 MPa, Ld>Rd,说明管道不符合安全标准。

由该海管的腐蚀缺陷统计可知,其最严重腐蚀深度均在7 mm以内,所以,该海底管道符合安全标准。

4 结论

(1)在实际运行工况条件下,管道输送产生的压降较大。管道内壁的壁面粗糙度对管道压降影响较为明显,管道结垢或锈垢等因素增大了管内壁粗糙度,阻碍介质流动而造成的,建议选择时机实施清管作业。

(2)当腐蚀深度为6—7 mm时,管道虽符合安全标准,但是已经接近强度极限;腐蚀深度为8 mm时,管道不符合安全标准,存在较大的安全风险。

(3)应加强海管运行参数监测,合理控制压力、温度、流量等参数,同时缩短海管腐蚀检测周期,及时掌握海管腐蚀速率变化规律,并就海管腐蚀泄漏风险,做好相应的风险分析和评估,并制定相应的应急预案。

参考文献

[1]付道明,孙军,贺志刚等.预测腐蚀管道剩余强度的新方法[J].油气储运,2004,23(4)12-18.

[2] 王春兰,张鹏,陈利琼,等.腐蚀管道剩余强度评价的基本方法[J].四川大学学报(工程科学版),2003,35(3):50-54.

[3] 马彬, 帅健, 李晓魁,等.新版ASMEB31G-2009管道剩余强度评价标准先进性分析[J]. 天然气工业, 2011, 31(8): 112-115.

[4] 王禹钦,王维斌,冯庆善. 腐蚀管道的剩余强度评价[J] .腐蚀与防护, 2008, 29(1): 28-31.

[5] 何东升,郭简,张鹏.腐蚀管道剩余强度评价方法及其应用[J].石油学报,2007,28(6): 125-128.

[6] 喻西崇,胡永全,赵金洲,等.腐蚀管道的剩余强度计算方法研究[J].力学学报,2004, 36(3): 281-287.

[7] 中华人民共和国住房和城乡建设部.输气管道工程设计规范[S]. GB 50251—2015, 2015.

作者:陈国民,男,汉族,1974年生,陕西安康人,博士,副教授,主要从事油气地质勘探、油气集输与处理技术等方面教学与科研工作。

《管道保护》2017年第5期(总第36期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号