天然气长输管道线路截断阀室优化设计

来源:《管道保护》杂志 作者:韩忠晨 时间:2018-7-2 阅读:

韩忠晨

中石油北京天然气管道有限公司

1 概述

中国陆上在役天然气长输管道约4万余公里,在设计中按照《输气管道工程设计规范》(GB50251)要求,长输天然气管道按照地区等级不同,需要在规定间距之内设置干线截断阀室,目前国内天然气长输管道干线截断阀室数量超过1300座。

天然气管道阀室主要功能包括:(1)承担在干线事故状态下切断干线,实施能源隔离的功能;(2)承担干线天然气手动放空、平衡干线截断阀两侧压力的功能;(3)承担检测干线管道运行压力、数据传输、远程操作的功能。阀室干线截断阀的自动控制操作一般通过给阀门增加气动(拨叉式)、气液联动执行机构(旋转叶片式)实现,根据运行压力的变化计算当时压降速率(ROD) ,当压降速率高于管道最高允许压降速率或压力低于最低允许运行压力时,自动发出关阀命令。

管道除遵循基本设计标准外,从天然气管道有其易燃、易爆特殊性考虑,阀室的截断功能尤为重要。经过多年的建设、运营期间事故、事件教训看,阀室可靠性是管道本质安全的重要要素之一,也是管道运行的主要风险之一。所以阀室的优化设计、施工质量、运行维护全生命周期的管理提升已迫在眉睫,在役管道的“优生、优育”是摆在我们管理者面前永恒的主题。

2 阀室设计缺陷

近年来,管道阀室本身存在的高风险问题十分突出,2010-13年期间,国内天然气长输管道发生了数百起天然气泄漏事件,其中3起引发了着火、爆炸事故。这些事故的发生暴露了天然气长输干线截断阀室在设计中存在的问题,主要包括以下几个方面:

1. 阀室工艺设计方面

(1)线路截断阀执行机构引压管开口位置的影响。在2010年陕京三线投产之前,阀室线路截断阀执行机构动力源及压力检测气源引压管一般设计为从线路截断阀两侧的干线开口直接焊接引压管线,引压管线采用埋地设计,早期引压管埋地部分还有水平管线,之后埋地部分取消了水平段而采用垂直出地。但小口径管线埋地时很容易受到土壤扰动影响,存在极大的管线断裂风险。后期管道引压管线即使加装了隔断焊接球阀,也没有从根本上解决阀门维护和管道受土壤沉降引起产生受力的影响。

(2)干线开口直接焊接引压管线的影响。2003年涩宁兰管道的引压管线直接焊接在干线管道上,没有任何阀门截断,由于投产初期土壤沉降发生两次引压管线崩开泄漏事件,之后组织对全线112根引压管线带压封堵加装了截断球阀。

(3)管道受土壤沉降产生受力的影响。2010年永唐秦管道15#阀室、10#阀室曾因阀室工艺区 地面沉降导致天然气泄漏事件,其中15#阀室还导致了阀室着火、爆炸事故,之后对36个同批引压管线根部管道凸台进行带压焊接加固。

(4)受国外设计思想、选型的影响。在早期天然气管道设计中,线路截断阀、 TEG等设备的引源管线在根部阀门的设计存在一定安全隐患。如陕京一线采用了旋塞阀作为根部阀;陕京二线、西气东输管道根部阀采用了法兰连接阀门或非全焊接阀体的阀门。与干线相连的非焊接方式密封,很容易发生天然气泄漏事件,但由于这些位置与管道干线直接相连,泄漏处置的技术难度和成本将大大增加。

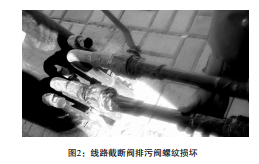

(5)线路截断阀选型受技术条件的影响。技术文件容易忽略对阀门配套的排污、放空、注脂等附属部件的技术要求,由于线路截断阀与干线管道直接相连,当这些部位发生问题后的处置难度很大,往往需要进行干线停输、放空进行处理。在西气东输二线冬季投产过程中, 55#阀室线路截断阀排污管线曾发生排污阀阀体螺纹脱开,导致天然气泄漏事件,其主要原因是排污阀阀体采用了非全焊接形式(两段螺纹连接),管道内水进入线路截断阀排污管后冻胀致使排污阀阀体螺纹损坏。

2. 阀室自动控制及电气设计方面

(1)在近20年来,国内天然气长输管道阀室线路截断阀的执行机构一般都采用美国艾默生集团SHAFER气液联动(旋转叶片式)执行机构,该执行机构具有输出扭矩恒定、安装空间小、密封部件少运行可靠的优点。其爆管保护自动控制功能由执行机构电子控制单元实现,目前在国内使用的有LG2000、 LG2100、 LG2200及LG2300。在SHAFER公司的电子控制单元设计上,将压力变送器安装在了电子控制单元控制箱内,在控制箱内还存在天然气螺纹密封点。 2013年西气东输二线76#阀室爆炸事故专家组分析认为,执行机构电子控制单元没有实现气、电分离是第一起火点发生的原因。随后中石油天然气与管道分公司组织各地区公司按照气、电分离的原则对所有阀室执行机构进行了改造。

(2)在早期长输天然气管道设计中,对于阀室内电子设备的接地设计缺乏标准。在西气东输、陕京二线投产后,曾出现了“天上打雷、地下关阀”的普遍现象,后经调查发现,线路截断阀电子控制单元虽然设计了浪涌保护器,但阀室内没有设计接地网,浪涌保护器无法实现排流功能,在完善了阀室接地网之后,由于雷电导致的线路截断阀误关断现象大大减少。另外,近几年来当管道受到强电流干扰,排流不及时,阀室引压管绝缘接头等非等电位连接部位和临近不锈钢管的放电打火现象突出,严重时会导致不锈钢管被击穿引发天然气泄漏、着火的事故发生。2013年忠武线19#阀室就发生了不锈钢管被击穿导致天然气泄漏着火事件。

3. 阀室建构筑物设计方面

从近年来国内几起阀室事故分析结果看,阀室的公用设施设计缺陷和施工不规范的问题,往往会引发阀室工艺系统损坏而引发事故,尤其是阀室沉降问题是管道投产前几年面临的重要风险。永唐秦管道15#阀室曾出现了干线管道和线路截断阀同时沉降的问题,最终导致了引压管受力变形;永唐秦管道10#阀室周边地下水涌入阀室内部,出现了阀室硬化地面下大面积的掏空现象。另外,由于目前阀室在建设期间一般采用大开挖方式进行施工,阀室回填土的处理往往达不到设 计要求,在运行初期阀室地面极易发生沉降,而压力变送器、 TEG调压箱等设备的基础通常在回填土上制作,当阀室地面发生沉降时都会引起这些设备的沉降,从而增加引压管等承压设备的运行风险。

3 阀室系统优化设计

1. 阀室工艺设计

(1)在设计中要关注引压管、TEG等小管线、仪表管线设计。从几起阀室着火、爆炸事故分析来看,造成阀室起火的第一泄漏点都是在引压管、仪表管等小管线上。因此在设计施工图阶段应特别重视这些小口径管线的设计审查,审查时要注意以下要点:(a)阀室内小口径管线应避免直接埋地,应采用架空或管沟形式铺设;(b)应考虑防砸、防撞措施;(c)尽量缩短小口径管线的设计长度。

(2)消除与干线直接相连的法兰、螺纹等存在泄漏隐患的风险点,与干线直接相连的阀门、仪表均采用焊接的方式安装,阀门本体应采用全焊接的结构形式,阀室根部阀可采用成套的分配阀组形式,以提高取源根部阀及配管的整体稳定性。

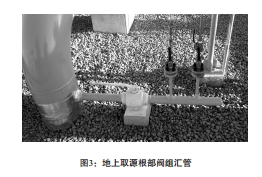

(3)阀室内线路截断阀执行机构、压力变送器、 TEG等取源口避免在地下管道干线开口,应设置在阀室旁通管线立管,并高于阀室内地坪。

北京天然气管道公司从2011年陕京三线项目开始,将取源口提高至了阀室地坪以上, 2013年北京管道公司的大唐煤制气管道、唐山LNG外输管道、港清三线均采用此办法,并采用了根部阀组汇管形式,投产后风险降低、效果明显。

2. 阀室自动控制设计

天然气管道阀室除存在天然气泄漏、着火、爆炸等风险外,同时还需要考虑线路截断阀控制系统出现的误操作对管道干线带来输气中断的风险。基于以上风险分析,对于阀室控制系统的优化设计可以从以下几个方面来考虑:

(1)优化线路截断阀爆管检测控制功能设计。对于具有远控功能的阀室,可利用阀室上下游压力变送器,通过阀室RTU计算干线压降速率。当两个压力变送器的其中一个出现压力异常时产生报警,当两个压力变送器同时出现压力异常时,自动下达关闭线路截断阀命令。对于非RTU阀室,可利用线路截断阀自带的电子控制单元实现自动关闭线路截断阀功能,但其电子控制单元应按照气、电分离进行设计,其控制箱设计应满足电气防爆要求。在设计阀室线路截断阀的执行机构电气部件时,应考虑与管道干线的绝缘问题,要特别关注在高干扰电流作用下非等电位连接部位的放电问题,因此对于周边存在大型电气化铁路、电网存在向周边土壤进行排流的这些情况下,应对管道干线的排流进行重点设计。

(2)第一时间发现阀室工艺系统天然气泄漏,实施能源隔离,是阀室设计中应重点考虑的问题,对于可燃气泄漏的检测应作为阀室标准化设计的主要内容。因此对于阀室工艺区,应配置2个可燃气检测装置,当同时报警时,自动下达关闭线路截断阀指令。另外阀室工艺系统出现的泄漏通常都与管道干线直接相连,因此当阀室由于可燃气报警下达关闭线路截断阀后,还应考虑通过SCADA系统下达关闭上下游阀室线路截断阀的指令。

(3)随着社会人工成本的不断增加,以往惯用的阀室采用看护工的管理方式正在向阀室无人看护转变,这种管理方式的转变应通过技防措施予以弥补。在阀室设计时应考虑增加阀室视频监控装置,由临近分输站或公司总部调度进行监视,对于地处高风险段的阀室还应考虑增加火焰检测装置。

北京管道公司于2013年对所辖所有阀室进行了安全改造,阀室爆管保护功能由阀室RTU系统实现,实现阀室可燃气泄漏检测自动保护,对部 分阀室增加视频监测功能。

3. 阀室建构筑物设计

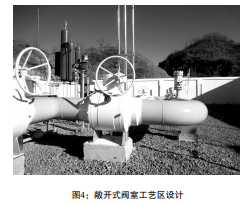

(1)根据数据分析,大多数情况下天然气泄漏都是非开放式的小型泄漏,在这种情况下应解决阀室内可燃气聚集的问题,因此阀室工艺区应采用敞开式(所有工艺、设备露天放置)设计。北京管道公司大唐煤制气管道、唐山LNG外输管道均采用了敞开式设计。为满足安全防护的需要,在阀室工艺区设计为敞开式后,阀室应设置实体围墙(高3.2米)和非透视大门,在阀室四周围墙标有醒目的警示标语。

(2)在施工图设计阶段,应避免在回填土上设置任何仪表、设备基础,这些基础在汛期极易发生沉降,导致压力变送器等不锈钢配管的变形,严重时卡套等承压元件损害导致天然气泄漏。对于存在沉降风险的设备、管线,应避免采用卡箍式支撑,从而消除设备基础沉降时带动设备、管线沉降。

(3)穿过阀室的干线管道应做好防水设计,尤其要对阀室周边水文、地质进行充分的风险分析,避免出现地下水沿管道干线灌入阀室掏空地下土壤的情况出现。

4.设计建议

(1)设计可以考虑阀室工艺旁通管道设置导气接口,目的是有计划检修时,避免放空天然气造成损失和污染。

(2)建议考虑阀室工艺旁通管线预留分输接口,尤其是经济发达地区多数阀室将改造为分输站,以降低管道投产后期改造动火会带来的作业风险和工程改造综合成本。

4 结束语

阀室作为长输天然气管道在干线管道事故状态下重要的保护设施,其本身也存在较大的运行风险。解决好从本质上消除风险、监控风险的问题,可最大程度降低阀室在各种突发事件情况下的次生灾害。从上世纪90年代开始,中石油北京天然气管道有限公司历经了陕京一线、二线、三线等各时期建设的管道,在管道运行期间不断总结国内、外阀室运行的经验,形成了《陕京管道阀室工艺技术要求》等阀室设计企业标准,为发展国内长输天然气管道完整性管理技术做出了有益探索。 ◢

(作者:韩忠晨 中石油北京天然气管道有限公司副总经理)

2014年第4期(总第17期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号