美国佛罗里达天然气运输公司管道破裂事件

来源:《管道保护》杂志 作者:邹斌 整理 时间:2018-7-5 阅读:

一、事件简介

发生时间:2009年5月4日上午5:10;

发生地点:佛罗里达棕榈城附近;

事故类型:管道失效事件;

事故后果:事件造成3人轻伤,3600万标方天然气泄漏,综合损失达60万美元,泄漏点附近公路封闭近3个小时。

破裂管道周边环境情况

1.管道简介

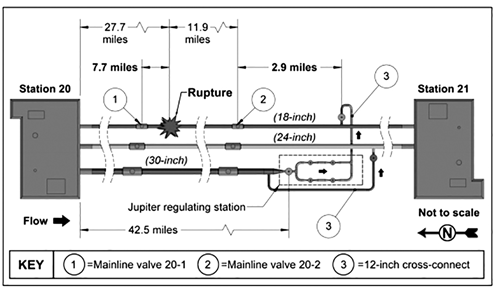

发生破裂的管道是佛罗里达天然气运输公司100#管道,建于1959年,破裂点位于20#与21#压气站之间,距离20#压气站27.7 km,管材为X52,外径457 mm(18 inch),壁厚6.3 mm,ERW直缝电阻焊管,外涂层为聚乙烯胶带,最大操作压力9.75 MPa。1971年对该管段进行了水压试验,2004年进行了第二代漏磁检测,并对破裂管段附近的金属损失缺陷进行了修复。

管道破裂点位置

2.管道工艺情况

20#、21#压气站间共有3条管道,管道可以通过一条30英寸环线管道实现互通。事件发生时, 30英寸管道正向100#管道注入天然气。另外,破裂点上下游各有一个自动关断阀门,分别为20-1# 及20-2# 。

管道工艺运行情况

3.事件响应

5:10 管道破裂,20-1#阀门立即自动关断, 20-2#阀门没有响应;三条线压力随即降低, SCADA提示了压降,但由于未达到设定值并未报警。

5:16 路政部门接到第一起报警电话,随即通知了当地警察及危险化学品管理办公室;截至5:21 危险化学品办公室接到31次该事件报告电话。

5:33 消防员赶到现场,随即封锁了高速路, 并对附近居民进行了疏散;

5:49 消防员通知尚不知情的佛罗里达天然气运输公司,运输公司立即降压,并派遣作业人员对线路进行检查;

6:39 作业人员到达现场,对事故管道进行了确认,并启动预案;

7:09 作业人员手动关闭20-2#阀门;

8:00 高速路恢复通车,疏散人群陆续返回。

4.人员受伤原因分析。

1名危险化学品办公室职员被认为吸入较大浓度天然气,被认定轻伤。

2名人员在高速路停车时,由于车辆故障侧翻导致2人轻伤,被裁定与管道破裂事故相关。

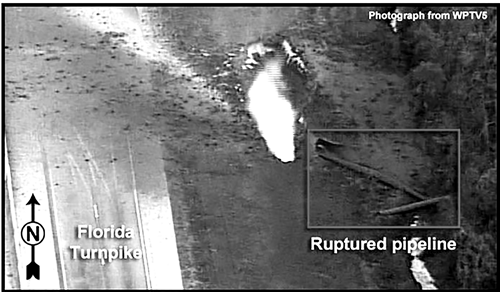

高速公路监控拍摄到的管道泄漏现场

破裂的管段

5.事件原因调查分析

管道检查情况

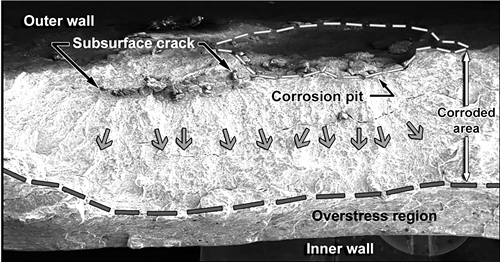

管道防腐层聚乙烯胶带严重剥离,并且剥离过程中可以发现很多空囊,可以断定发生了阴极保护屏蔽。

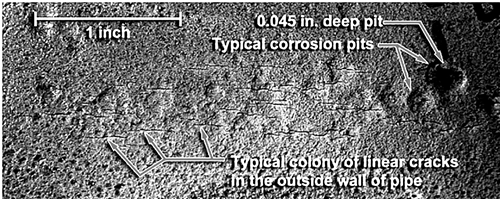

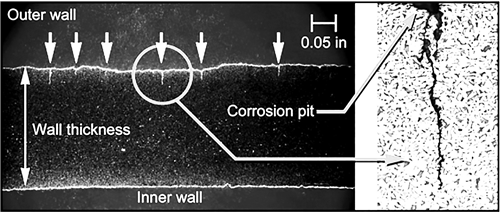

管体表面可以见到腐蚀坑,通过磁粉探伤可以观察到管道外壁细小的线性裂纹。

管道破裂点位于直焊缝附近,裂纹由腐蚀坑底部发展,下图为事件管段电子显微镜图片。

裂纹在管体上呈簇状分布,裂纹发展形态具备近中性应力腐蚀开裂的特点。

自动化系统调查情况

自动化系统调查情况

20-2#自动关断阀门未启动原因分析:20-2#阀门的自动关断程序设定为阀门压力下降速率达到0.1Mpa/s时阀门自动关断。但由于环线管道(30英寸)不断注入天然气,导致20-2#阀门压降未达到响应值,阀门没有自动关断。

SCADA系统未报警原因分析:由于三条管线压力变化频繁,天然气运输公司设定了较高的SCADA系统报警阈值,虽然管道破裂时产生了压降,但未触发SCADA系统报警条件。

二、事件原因

1. 直接原因

应力腐蚀开裂导致的管道破裂。

2. 间接原因

管道防腐层剥离产生了阴极保护屏蔽,阴保失效; 频繁的压力波动导致了裂纹快速扩张; 第二代漏磁检测器对焊缝附近缺陷识别能力有限, 且不具备识别裂纹型缺陷的能力; 未有效评估SCADA报警阈值、自动阀门关断响应条件的适用性。

三、认识和启示

1. 熟悉掌握管道危害与管道检测手段。

熟悉管道危害因素:管道的危害因素共3大类,9小类,一般为内腐蚀、外腐蚀、应力腐蚀开裂、制造与施工缺陷、焊接建造相关缺陷、设备缺陷、第三方损坏、误操作、自然与地质灾害等。

重视管道应力腐蚀危害因素识别。采用针对性的检测与评价技术,有效管控应力腐蚀风险。

熟悉各类管道检测技术及其局限性。现有的检测手段主要有漏磁、弱磁、EMAT、ECDA、水压试验等,应根据管道面临的主要危害因素选择合适的检测方式。

2. 重视焊缝附近缺陷的检测。

现场开挖检测过程中,检测管体缺陷,特别是焊缝附近缺陷时,应该增加磁粉探伤等手段,及时发现管体表面微裂纹问题。

3. 评价自动化系统报警阈值

对公司现有自动化系统报警阈值、阀门自动关断响应值等相关预设运行参数进行适用性评价, 保障应急情况发生时能够有效响应。

4. 加强管道阴保防腐管理。

根据防腐材料特点,掌握防腐层失效规律, 及时对失效防腐层进行修复。

5. 针对管体裂纹开挖探索性试验与研究。◢

(西部管道公司邹斌整理)

《管道保护》2015年第2期(总第21期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号