管道完整性评价技术在LNG管道的应用

来源:《管道保护》杂志 作者:李强 时间:2018-8-16 阅读:

李强

广东大鹏液化天然气有限公司

经过近20年国内外管道运营实践,管道完整性管理已经被证明是一种主动预防式的管理模式,通过对管道各项属性数据进行分析,在事故发生前,系统科学地对管道风险和缺陷进行全面检测、识别和评价,然后根据严重等级进行提前维修和风险预控,避免隐患发展到事故。

广东大鹏LNG公司(广东大鹏)自2005年引入管道完整性管理以来,及时跟踪国内外最新进展,形成了一套行之有效的管道完整性评价体系,确保了管道本质安全,为管道持续可靠供气奠定了坚实的基础。

1 构建管道完整性评价管理体系

累计建立并发布7份专项管道完整性评价程序文件,如《管道内检测实施细则》《管道外腐蚀检测实施细则》《管道疑似缺陷点内检测开挖验证作业实施细则》《管道超声导波检测实施细则》《管道缺陷评估细则》等,并保持每年更新和完善,不仅实现了对管道完整性评价工作的全覆盖,而且使管道完整性检测和评价工作有据可依,有章可循,做到“做我所写,写我所做”。

实际工作中,检测工程师、完整性评价工程师、数据工程师严格执行和落实程序文件要求,实现了完整性检测数据传递的无缝衔接和闭环管理,确保了用于完整性评价的数据质量。

通过完整性管理年报对管道完整性评价进行专项要素分析,有效识别和发现已开展管道完整性评价工作的不足,完善并循环提升管道完整性评价水平。

2 构建管道完整性评价技术体系

2.1构建检测技术体系

LNG管道内介质为LNG气化后的天然气,水和硫的含量极低, 管道涂覆内涂层,通常没有内腐蚀产生环境(除非施工期遗留试压水)。

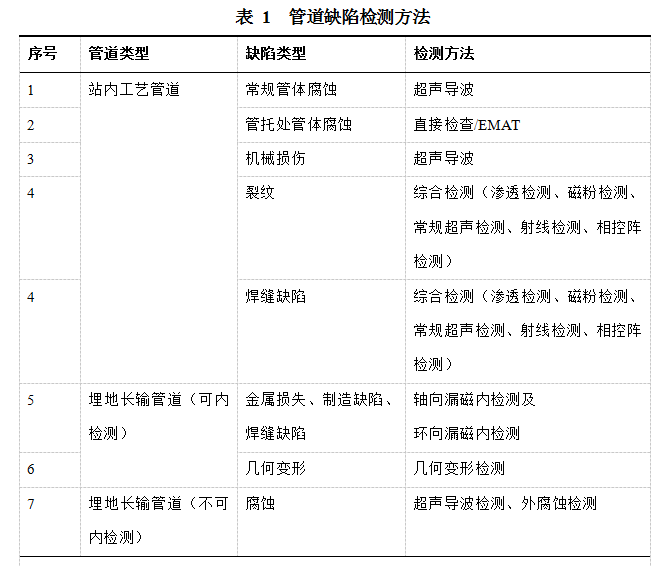

经过对管道工艺操作及介质参数、管材类型及等级以及多条管道的内外检测和开挖验证,确定管道本体缺陷的主要类型有:外腐蚀、烧蚀、机械损伤、制造缺陷、焊缝异常、几何变形以及复合型缺陷。其中外腐蚀分为普通的电化学腐蚀和杂散电流腐蚀;烧蚀分为电弧灼伤和大电流烧蚀;机械损伤分为内部机械损伤和外部机械损伤;制造缺陷有重皮、打磨、夹杂等;焊缝异常常见气孔、未焊满、咬边等。各类缺陷检测方法见表 1。

2.2 构建检测、监测、评价机制

2.2.1 管道内检测和外腐蚀检测

对于具备内检测条件的管道,已基本完成两轮内检测和三轮外腐蚀检测,部分管道完成3-4次内检测,有效发现一定数量几何变形、腐蚀、焊缝异常、内部机械划伤、夹渣、重皮、烧蚀等管道本体缺陷;对于不具备内检测条件的管道,均安装了超声导波永久监测探头,定期进行检测,再结合外腐蚀检测,实现了管道完整性评价的全覆盖。

2.2.2 修正管道中线数据方法

针对存在管线位置不准、竣工资料不全等问题,摸索出一套基于管道内检测的修正管道中线数据并准确获取管道数据集的方法。首先采集并分析管道内检测中线、磁力盒坐标、管线探测等数据;其次,利用航空摄影测量获得管道两侧400m影像图及线路走向图;最后,应用地理信息分析软件对竣工资料、最新中线数据和影像图进行整合比对分析,修正错误数据,得到准确的管道数据集,最终形成管道路由及纵断面图,使得全线中线坐标精度在±1m以内。提高了完整性管理数据的可靠性。

2.2.3 管道数据价值的深度挖掘

通过开展两轮管道内检测数据比对工作,探索出一套内检测与内检测、内检测与外检测数据比对,内检测与其他重要数据比对的方法,形成了有效的内检测数据利用体系,对管道完整性进行准确和客观评价,及早发现管道安全管理盲区。

编订行业标准SY/T0087.5―2016《油气管道腐蚀数据综合分析技术规范》及气电企业标准Q/HS QD 0008―2016《在役陆上长输天然气管道完整性数据综合分析评价技术规范》,进一步指导和规范管道数据的分析利用。

2.2.4 河流穿越段管道埋深监测

与国内检测公司合作,利用One-Pass检测技术定期监测河流穿越段管道水下埋深,再与内检测数据对比,及时发现和防范河流穿越段管道发生的问题。

2.2.5 管道地质灾害应变监测

在管道沿线地质灾害高风险点、高填土区管道、站内沉降管道安装了22套管道地质灾害远程监测系统。实时监控管道应变和管道周边覆土的水压、土压、倾斜度等参数,经过数据分析和风险评价,一定程度上掌握了地质灾害高风险点的风险变化情况。解决了系统耐高温、耐潮湿、地下杂散电流及浪涌等可靠性方面的问题。

2.2.6 构建管道缺陷及安全状态评价体系

自主开发管道缺陷及安全状态评价软件体系,包括7个模块15套算法。实现了对管道本体缺陷如腐蚀、机械划伤、几何变形、焊缝缺陷、裂纹,各种复杂工况下如重车碾压、悬空管道、占压管道承压能力等的风险评价,使管道缺陷及安全状态评价一体化、模块化、数字化。同时编制了在役长输天然气管道腐蚀壁厚损失临界值速查表、在役长输天然气管道悬空临界值速查表,改善了现场工作效率。

2.2.7 含缺陷焊缝适用性评价关键技术

汲取国内管道环焊缝失效事故经验教训,加强环焊缝缺陷管理,对施工期存在较大拘束应力的含缺陷焊缝评价及动态弯曲载荷对缺陷失效敏感性等关键技术问题开展研究,取得多项成果,形成适用于大鹏公司的焊缝缺陷可接受临界值,提高了含缺陷焊缝评价的可靠性。

3 管道合于使用评价

依照国家相关法规,在役长输天然气管道应经有资质的单位开展管道定期检验及合于使用评价工作。但现阶段国内有此资质的单位非常有限,且检测能力有待在实际工作中进一步验证。

广东大鹏自2015开展管道合于使用评价工作。经过与相关单位多轮次技术沟通,最终确定:通过审查公司检测数据,并按照一定比例进行抽查复验,再对管道本体和腐蚀防护系统进行评级,最终给出合于使用评价结论。避免了高昂的检测评价费用,提高了工作效率和工作质量,使企业达到了合法合规运营的要求。

作者:李强,1986年生,工程师,2011年毕业于东北石油大学材料学专业,现为广东大鹏液化天然气有限公司技术服务部完整性评价工程师,主要从事与天然气长输管道及管道完整性评价相关的技术工作。

《管道保护》2018年第1期(总第38期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号