在役油罐离线检验内容及方法探讨

来源:《管道保护》杂志 作者:邱姝娟 时间:2018-8-14 阅读:

邱姝娟

中石油管道联合有限公司西部分公司

摘要:国内关于大型储罐检测的法规和标准相对匮乏,且相关法规中未提出对储罐实施强制检验的要求。分析了国内SY/T5921、SY/T6620和SHS01012等五个标准在储罐内外部检验、底板、壁板和焊缝等检测的侧重点。相对而言,SY/T6620比SY/T5921更科学,但是从罐体受力和缺陷产生机理的角度分析,SY/T5921对焊缝表面检测的要求比SY/T6620的规定更符合实际;SHS01012对于罐壁板、底板厚度的检测要求更加严格,但实用性和科学性则相对较差。最后,引入澳大利亚储罐检测标准,通过对比分析,提出借鉴澳大利亚石油储罐运行管理标准改进国内运行管理标准的建议。

关键词:标准分析;检测周期;壁板;底板;顶板;无损检测

2014年西部某站场成品油储罐在当年大修投用后出现罐外壁板漏油事件,反思储罐检测和大修过程,是储罐大修时检验不全面所致。本文梳理了国内外在役储罐离线检测标准,明确了检测内容和检测范围,对修订国内标准提出了建议。

图1 西部某站场储罐大修后壁板漏油

1 储罐检测标准对比

目前国内涵盖储罐运行管理、操作维护和检验检测的标准主要有五个,分别是《立式圆筒型钢制焊接油罐操作维护修理规程》(SY/T5921-2011)《油罐的检验、修理、改建及翻建》(SY/T6620-2014)《常压立式圆筒形钢制焊接储罐维护检修规程》(SHS01012-2004)《立式圆筒形钢制焊接储罐安全技术规程》(AQ3053-2015)《常压储罐基于风险的检验及评价》(GB30578-2014)。SY/T5921和SY/T6620具有同源性:SY/T5921的2000版,非等效采用API653的第一版,SY/T6620-2014则等同采用API653第4版;AQ3053是国家安监总局颁布的最新标准,其中关于检验周期的要求是强制条款;GB30578则是基于风险检验(RBI)的基本方法。关于检验要求,SHS01012和SY/T5921比较接近。SHS01012属于中国石化《石油化工设备维护检修规程》的一部分,适用于储存液态石油和石油产品等介质,且内压不高于6kPa的立式圆筒形钢制焊接储罐,内容包括检修周期和内容、检修与质量标准、试验与验收、维护与故障处理。

1.1 检修/验周期

SY/T5921-2011标准规定储罐修理周期为5~7年,新建储罐第一次修理周期不宜超过10年,储罐检测在修理周期到达前一年内进行,根据储罐检测评价结果,储罐修理周期可适当延长或缩短。SY/T6620标准中根据腐蚀速率计算确定检验周期,未明确具体时间周期。AQ3053中规定大型储罐(指直径不小于30 m或容积不小于10 000 m3)4年,一般储罐6年。SHS01012规定检修周期为3~6年。

1.2 检验项目

SY/T6620是各公司普遍采用的储罐检验标准,其检验内容包括:基础检测、罐体腐蚀检测、几何尺寸与变形检测、储罐附件、保温与防腐检测,描述最多的是超声波测厚。标准内又将检验项目分为外部检验、内部检验和超声波测厚,同时规定可以采用RBI程序,根据风险大小决定检验策略和检验周期。

SY/T 5921 标准针对储罐基础(沉降)、罐壁板、罐顶的检测评定技术要求比较完善,规定储罐附件检测按照 GB 50128《立式圆筒形钢制焊接储罐施工及验收规范》侧重对储罐焊缝质量、几何尺寸进行检查,未涉及储罐工艺管道和人孔等储罐附件。

SY/T 5921 标准未明确区分储罐外部和内部检验。SY/T 6620 标准规定内部检验主要查明罐底板腐蚀和渗漏,罐底板和罐壁板厚度,储罐底板沉降状况等。中国管道行业一般在储罐大修的同时进行外部和内部检验[1],此外罐底板由于沉积水存在,罐壁板与油品直接接触,罐底板内腐蚀程度相对罐壁板腐蚀程度更为严重[2]。

1.3 储罐壁板厚度检验

SY / T 5921 标准针对罐壁板腐蚀检测点的布置、数量的规定比较严格,例如采用超声波测厚仪对于一个检测区( 一块板或者局部腐蚀区) 的检测点不少于 5个,即每一方形钢板或每个腐蚀区域的四角和中心各设置一个测厚点,而对于腐蚀程度较重的区域则可以按点蚀布点; 罐壁板重点检测区域一般在底板向上 1 m 范围内,外壁的检测重点在于裸露区域。

1.4 底板厚度检验

SY/T5921底板检测方法与壁板相同。SY/T6620底板厚度的测定可以采用超声波测厚与漏磁或电磁检测相结合的方法。对底板检测,允许罐底中幅板少量的开孔检查,这其中的问题在于,①超声波测厚不适用于底板的坑状腐蚀的检测,②开孔本身就是对罐体的一种伤害,③是对中幅板的检测则规定“宜”采用可靠技术手段进行全面扫描检测,漏磁检测在这个标准中并未被推荐采用。

1.5 焊缝检测

SY/T5921对罐底板、浮顶单盘板、浮舱底板焊缝进行100%真空试漏,对浮顶船舱进行气密性检测,对罐底板与壁板、浮顶单盘板和浮舱的内侧角焊缝进行渗透或磁粉检测,并按SY/T0443、SY/T0444相关要求进行评定;对罐下部壁板纵焊缝进行超声波检测,容积小于2×104 m3的储罐检测其下部一圈壁板,不低于2×104 m3的储罐则检测其下部两圈壁板,检测比例10%,T型焊缝100%检查。

SY/T6620对于焊缝则要求对第一、二层壁板进行射线检测。焊缝射线检测作用很小,原因在于:储罐的受力状况决定了罐壁受到最大环向冲力的位置在第一或第二层壁板部位,在这种受力状态下,即使产生缺陷也应该首先产生表面缺陷而不是原始制造缺陷的扩展,因此,一般应先做表面检测(MT),根据表面检测情况再决定是否实施射线检测。中幅底板主要承受液体静压力,但是边缘部位受力比较复杂,因此,也应对边缘底板的对接焊缝进行表面检测。相比较而言,SY/T5921对焊缝表面检测的要求比SY/T6620的规定更加符合实际。

1.6 储罐外壁检验

SY/T 6620标准规定应至少5年对储罐进行目视外部检验,只对接地系统部件检验提出要求。SY/T 5921 标准规定了储罐检测内容和评定要求。

2 适用性评价标准对比

宜以SY/T6620作为评价标准,SY/T5921和SHS01012的要求不是特别合适。比如SY/T5921关于壁板的评定要求:各圈壁板的最小平均厚度不应小于该圈壁板的计算厚度加腐蚀裕量。这其中只考虑了强度要求而没有考虑刚度要求;分散点蚀的最大深度不应大于原设计壁板厚度的20%,且不应大于3 mm,事实上存在某些点腐蚀并不会影响到储罐安全。

3 国外储罐检测标准分析

澳大利亚《大型钢制立式石油储罐的检验和完整性监控》(AS4971)国家标准适用于终端或转运油库、商业油库的大型立式钢制石油储罐,核心内容是石油储罐检测和运行管理的技术要求和推荐作法[3]。

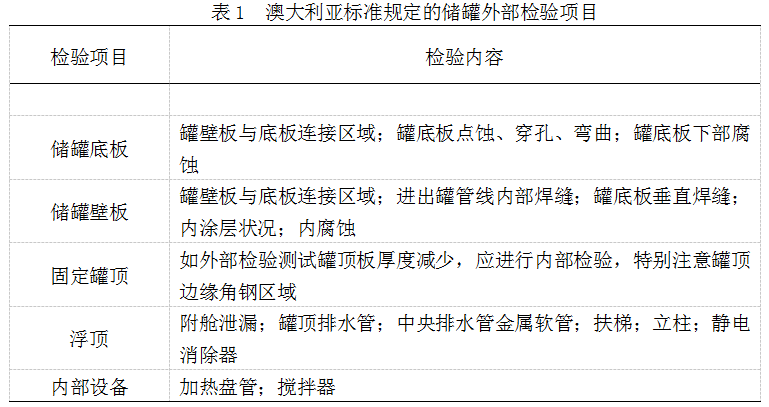

该标准规定储罐应优先进行外部检验,根据外观检验结果确定是否维修,以及是否进行内部检验,外部检验项目见表1。

AS4971规定了扶梯(盘梯)检验项目,包括钢结构、焊接件、底座、踏板间隙和扶手等储罐外部检验内容,国内标准未涵盖,建议引入补充。

AS4971规定储罐壁板厚度检测应与储罐外部检验共同实施,根据腐蚀速度、运行状况确定检测周期,在满足条件情况下,优先采用超声扫描方式,每块壁板应至少现场测试一个点,重点检测腐蚀严重区域;为保证测试准确度,应去除涂层,凹坑应打磨表面,重点检测罐底板以上300 mm区域,以及水底沉降储罐。

AS 4971 标准规定储罐外部检验周期不超过 10 年,储罐检验周期取决于运行年限、环境状况、设计标准、运行和维护状况等。

4 标准应用及改进建议

国内现行储罐离线检验标准从API653 转化而来,用于指导国内大型储罐的检验,SY/T 6620比SY/T 5921更加科学。应借鉴澳大利亚石油储罐标准的先进理念,国内标准补充工艺管道变形、人孔焊缝、扶梯(盘梯)钢结构等储罐附件设施的外部检验内容。建议储罐检验周期可适当延长至 10 年,近年来随着储罐声发射等技术的应用[4-5],可对储罐整体状况进行科学评价,准确掌握储罐腐蚀速率和剩余厚度等参数,另一方面可减少工作量,降低储罐维护费用[6-7]。

参考文献:

[1]张静,帅健.储罐的完整性管理[J].油气储运,2010,29(1) : 9-11.

[2]李刚,黄晓真,李学军.集油储罐腐蚀分析与防护措施[J].油气储运,2009,28( 5) : 59-61.

[3]马伟平,蔡亮,刘娜,等.澳大利亚石油储罐运行管理标准分析[J].天然气与石油,2016,34(2)29(10) : 95-99.

[4]林明春,辛爱华,高金杰,等.罐底声发射在线检测及其可靠性验证[J].油气储运,2010,29(10) : 776-779.

[5]刘广文,陈次昌.立式储罐在线检测技术与研究进展[J].油气储运,2009,28( 9): 1-4.

[6]韩克江,帅健,石磊,等.大型原油储罐内检测周期的预测方法[J].油气储运,2013,32(2) : 189-195.

[7]帅健,许学瑞,韩克江.原油储罐检修周期[J].石油学报,2012,33(1) : 157-163.

作者:邱姝娟,女,1976年11月出生,硕士,高级工程师。2000年研究生毕业于西南石油学院油气储运专业。现就职于西部管道公司生产运行处,从事油气管道输油气生产工作。

《管道保护》2018年第2期(总第39期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号