基于完整性管理的储罐预防检测

来源:《管道保护》杂志 作者:刘凯 时间:2018-8-14 阅读:

刘凯

中国中化集团南通石化储运有限公司

摘要:通过对储罐进行的基于完整性管理的专业性预防检测,掌握了储罐基本情况,分析和验证了部分检测结果,并根据检测发现的缺陷进行了修复,保证了储罐安全运行,为储罐完整性管理提供了参考。

关键词:储罐;完整性管理;声发射检测;漏磁检测;变形检测;RBI;外部宏观检查

储罐是石油化工企业重要的生产设备,其储存介质具有易燃、易爆、易扩散、腐蚀、甚至有毒等特性,近年来多次发生泄漏、火灾爆炸事故,造成人员伤亡、经济损失、环境污染等严重后果和重大社会影响,储罐的安全问题日益凸显,引起了有关部门和储罐管理人员的高度重视。

如何解决储罐的安全问题,国内有学者已提出了储罐完整性管理的理念,它来源于油气输送管道完整性管理。《油气输送管道完整性管理规范》(GB 32167-2015)规定了管道完整性管理的定义:对管道面临的风险因素不断进行识别和评价,持续消除识别到的不利影响,采取各种风险消减措施,将风险控制在合理、可接受的范围内,最终实现安全、可靠、经济地运行管道的目的。因此借鉴管道完整性管理方法解决储罐的安全性问题,就是要加强储罐的预防检测,并根据检测情况采取措施,持续消除不利的风险因素,保证储罐始终处在安全运行的状态。

1 储罐的检测

1.1 检测分类及检测方法

1.1.1 例行检测

可结合日常操作、日常维护保养等工作,通过目测方法检查储罐及其附件是否有损坏。立式储罐的日常操作及维护保养依据《立式圆筒形钢制焊接油罐操作维护修理规程》(SY/T 5921―2011)执行。

1.1.2 在线检测

在储罐正常生产运行时,通过声发射方式检验储罐底板腐蚀状况,并以超声波测厚仪测量储罐壁厚,或以涡流法不拆保温检测壁厚损失,然后根据罐壁厚度变化情况分析罐壁腐蚀状况。在线检测与开罐检测相比,具有快捷、经济的优点,是储罐罐底检测今后主流发展方向。

1.1.3 开罐检测

开罐检测也叫离线检测,指停止储罐正常生产后清理储罐,进入储罐进行漏磁扫描。漏磁检测不仅可以检测储罐底板上表面的腐蚀缺陷,还可以检测储罐底板下表的腐蚀缺陷,具有很高的实用性,检测效果也很好。也可以根据声发射检测结果,进行定点漏磁检测。

1.2 主要检测标准

(1)《立式圆筒形钢制焊接油罐设计规范》GB 50341―2014。

(2)《无损检测 常压金属储罐声发射检测及评价方法》JB/T 10764―2007。

(3)《无损检测 常压金属储罐漏磁检测方法》JB/T 10765―-2007。

(4)《立式圆筒形钢制焊接油罐操作维护修理规程》SY/T 5921―2011。

(5) 《油罐的检验、修理、改建及翻建》SY/T 6620―2014(采用标准API653―2009)。

(6)《立式圆筒形钢制焊接储罐施工规范》GB 50128―2014。

1.3 检测内容

储罐检测内容一般包括:储罐外部宏观检测、罐壁测厚、罐顶测厚、储罐底板腐蚀状况检测、垂直度检测、基础沉降评估、基于风险的检验(RBI)等。

1.4 检测周期

参考《立式圆筒形钢制焊接油罐操作维护修理规程》(SY/T 5921―2011) “储罐的检测评价一般在修理周期(一般为5~7年,新建油罐第一次修理周期不宜超过10年)到达前一年内进行;对于延长修理周期的油罐宜每年进行一次检测评价”。

2 案例分析

2.1储罐基本情况介绍

某公司典型储罐(建设时间最早、储罐容积最大)A101,为拱顶罐,建于1994年,材质A3F、A3钢板,直径28 m,罐壁高度17.32m,公称容积10000m3.每层罐壁板厚度从底到高依次为18、16、14、12、10、8、8、6、6、6 mm,罐底中幅板厚度8 mm,罐底边缘板厚度12 mm,罐顶板厚度6 mm,储存介质为柴油。

2.2 储罐外部宏观检查

2016年2月26日进行了储罐外观宏观检查,主要有混泥土环墙、沥青层、浸油碎石或砂垫层、现场排水、杂物堆放等基础检测;外部腐蚀情况、罐底与基础之间的密封情况、罐壁附件等罐壁检测;顶板内部腐蚀、顶板外部腐蚀、顶板排水、罐顶绝热层等罐顶检测;取样口、液位高度指示、固定顶支撑平台、罐顶紧急排放口、防雷静电接地等储罐安全附件检测。检测未发现异常问题,检验结论是继续使用。

2.3 储罐变形检测

2.3.1 储罐罐体垂直度检测

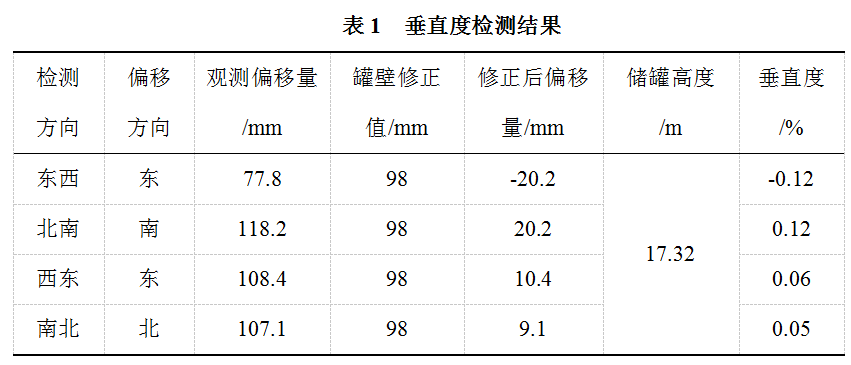

2017年8月24日进行了垂直度检测,利用MS05型全站仪自由设站测量罐体同一垂线顶部及底部的水平距离,观测方向为东西、北南、西北、南北四个方向。以测量储罐顶部和底部的距离计算罐体顶部检测点相对于罐体底部检测点的倾斜方向,结果见表1。检测结果符合《油罐的检验、修理、改建及翻建》(SY/T 6620―2014) 10.5.2.1 “罐壁顶部相对于罐壁底部的不垂直度不应超过油罐总高度的1%,但最大为127mm”。

2.3.2 储罐沉降观测

2017年8月24日进行了沉降观测,采用间视测量的方法。沿罐壁四周原12个沉降观测点(采用L型固定沉降标志),以有关工作基点为后视点,计算各沉降点高程。本次沉降观测结果与上年度结果基本一致。

2.4 基于风险的检验(RBI)

常压储罐基于风险的检验(RBI),依据《常压储罐基于风险的检验及评价》(GB/T 30578―2014)进行,对储罐进行损伤机理分析和风险的定量计算,并根据风险大小以及检验的有效性确定储罐的检验策略(包括检验类型、检测方法、检测部位和下次检验时间)。2016年3月28日进行了RBI检验(),形成了《常压储罐风险评估报告》主要内容如下。

2.4.1 储罐管理系统评价

对公司管理决策层、运行、维护、检验检测、教育培训、设计、承包商等部位或单位,开展问卷调查或面谈,依据安全生产责任制、工艺安全信息、工艺危害性分析、安全检查、变更管理、操作规程、安全作业、人员培训、检验和维护、投用前的安全检查、应急措施、事故调查、承包商管理、安全生产管理系统评价等14项调查内容对企业管理系统进行综合评价,通过发现的储罐管理系统缺陷,指导企业改进和加强储罐管理工作,全面提高储罐管理水平和技术水平。

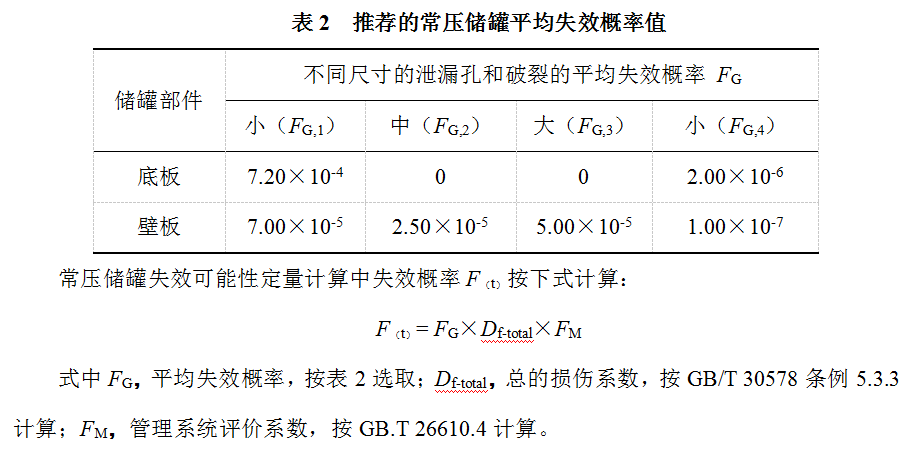

2.4.2 储罐平均失效概率

以《无损检测 常压金属储罐声发射检测及评价方法》(JB/T 10764-2007 )规定,按表2选取常压储罐底板和壁板的平均失效概率为小、中、大3种泄漏孔和破裂共4种损坏形式出现的概率。

A101储罐罐壁实际状况不存在罐体破裂失效状况可能性发生,因此在评估时,选择小、中、大三种失效概率进行计算,罐底板的平均失效概率为7.20×10-4,罐壁板的平均失效概率为10.01×10-5。

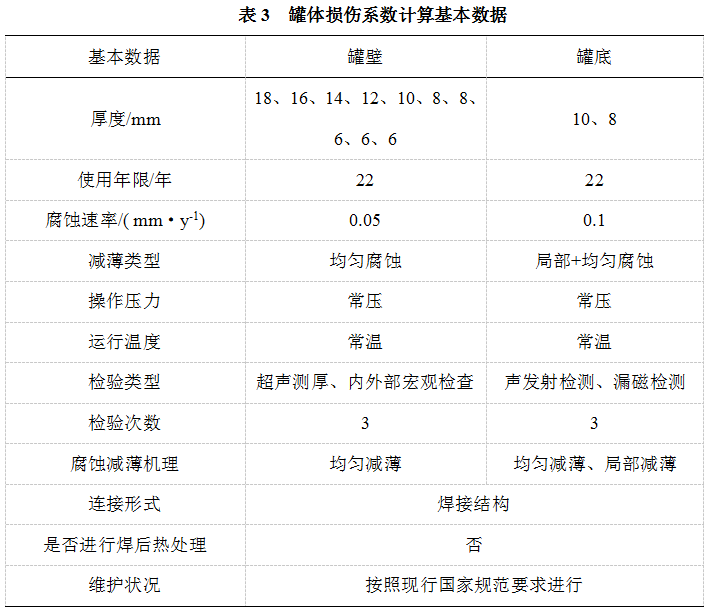

2.4.3 罐体损伤系数

储罐损伤系数是与储罐使用时间和检验有效性(包括检验次数)相关的函数,其计算通常考虑4种损伤因子:减薄损伤因子、外部损伤因子、应力腐蚀开裂损伤因子、脆性断裂损伤因子。A101储罐主要用于储存油品介质,且工作温度为常温,因此不存在应力腐蚀开裂损伤失效模式。

2.4.4 储罐失效后果

柴油遇明火、高热或与氧化剂接触,有引燃爆炸的危险,若遇高热,容器内压增大,有开裂和爆炸危险。因此,报告对眼睛、身体、手部防护进行了说明,并对泄漏应急处理、急救措施、灭火方法及灭火剂、呼吸系统防护等方面进行了详细分析。

2.4.5 总体风险评价

A101储罐的主要损伤机理为腐蚀减薄损伤,总体风险为低风险1。

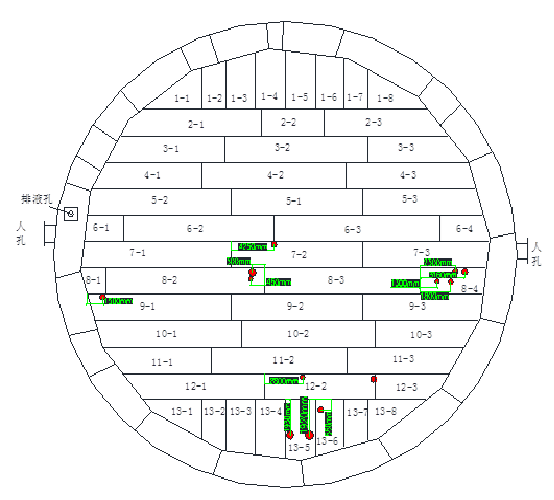

2.5 在线检测——声发射检测

2016年2月26日进行了声发射检测,声发射检测液位宜在最高操作液位的85%~100%之间,若遇特殊情况,检测液位应至少高于传感器安装位置1 m以上。检测前,关闭罐根阀并保持储存介质静置2 h以上.检测时,继续关闭罐根阀及其它干扰源,如搅拌器、加热设施、泵、施工机械等。采用声发射检测仪PAC SAMOS-48,检测频率20~100 kHz,检测过程中周边环境干扰因素满足检验要求。检测厚,从罐底板的定位事件图(图2)上可以看出,罐底中心基本无定位事件,说明底板的腐蚀或定位较低,底板处于稳定状态。经对噪声信号滤波处理后,剩余声发射事件数量基本消灭,排除罐底产生泄漏缺陷。依据《无损检测 常压金属储罐声发射检测及评价方法》(JB/T 10764-2007)将该罐底板评定为Ⅰ级(分Ⅰ-Ⅴ级,Ⅰ级为最低级别,表示少量腐蚀,不需要维修)。

图2 储罐底板声发射检测定位图

2.6 在线检测——储罐罐体壁板和顶板厚度检测

采用超声波测厚仪TT100检测罐体壁板厚度,检测前先用砂轮打磨检测点的罐体表面,在第一层沿罐体四周进行测厚(储罐介质中的含水主要沉积在罐底,因此腐蚀缺陷主要集中在罐体第一层),其余点沿罐体扶梯进行测厚。检测结果最大腐蚀量为0.2 mm,符合《立式圆筒形钢制焊接油罐操作维护修理规程》(SY/T 5921―2011)规定,不影响储罐的安全使用。

同法检测罐顶板厚度。检测结果最大腐蚀量为0.1 mm,不存在厚度小于2.3 mm或有穿孔的现象,不需修补或更换。

2.7 漏磁检测

图3 罐底板漏磁检测现场

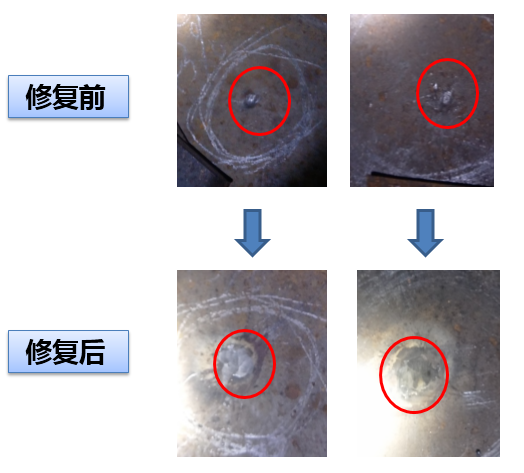

2017年11月23日对储罐底板进行了漏磁检测(图 3),红点处为底板表面发现腐蚀缺陷,共计13处(直径5 mm,深度3 mm)(图4),。根据漏磁检测结果开展了储罐底板缺陷点修复工作,修复前后对比见图5。

图4 罐底板漏磁检测结果

图5 修复前后对比

3 结束语

A101储罐底板漏磁检测结果表明罐底板腐蚀较轻,同时也验证了2016年开展的储罐底板声发射检测、超声波测厚检测、基于风险的检验(RBI)结果比较真实、合理。

储罐检测是一个系统工程,还需完善储罐检查内容,细化储罐检测标准,使储罐完整性管理标准化、规范化。建议检测报告应明确下次检测时间、检测内容、检测方法,有助于储罐管理者在本次检测后开展具体的管理工作,同时加强储罐信息的收集与分析,做到“一罐一档”。

作者:刘凯,1983年生,男,工程师,硕士,主要从事油气储运工程设计及工程项目管理。

《管道保护》2018年第3期(总第40期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号