基于外检测的新投产管道合于使用评价实践

来源:《管道保护》杂志 作者:王爱玲 余东亮 杨健 祝烺贤 李文雷 时间:2018-8-14 阅读:

王爱玲 余东亮 杨健 祝烺贤 李文雷

中国石油西南管道公司

摘要:随着长输油气管道的建设,管道完整性管理工作越来越引起人们的重视。为落实油气管道定期检验工作,确保管道安全平稳运行,通过对西南管道公司所辖某天然气管道进行外腐蚀直接检测,根据检测结果进行合于使用评价。检测评价结果表明:管道允许使用,再评价间隔5年。

关键词:防腐层检测;阴保有效性评价;开挖直接检验;剩余强度评估;剩余寿命预测

结合法定检验相关要求[1],对西南管道公司某新投产三年的天然气管道开展首次全面检验。检验流程按照TSG D7003―2010《压力管道定期检验规则—长输(油气)管道》进行。该管道全长112.413 km,设计压力6.3~10.0 MPa,因输量无法满足内检测要求,选择基于直接检测的合于使用评价方法。采用外加强制电流阴极保护,共设置阴保站2座以及测试桩111根(其中5根为临时牺牲阳极测试桩)。

1 外腐蚀直接检测

1.1 敷设环境调查

包括:收集和分析现有技术资料、划分检测区段、选择检测工具、制定检测实施方案[2]。收集、勘察与管道检测相关的信息,如:管道基础数据、管道建设数据、管道管理数据、管道敷设环境数据、管道运行数据以及以往检测报告等。

1.2 防腐层状况不开挖检测

(1)交流电流衰减法(PCM)检测

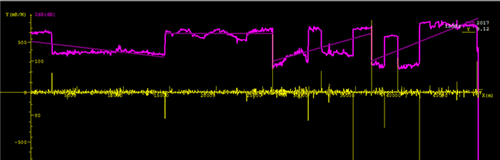

交流电流衰减法(PCM)通过ESREC软件模拟,对现场采集的电流数据进行处理和分析,由管中电流衰减曲线图(图1)可以看出管道整体的电流衰减不明显,管道防腐层面电阻率Rg≥300.0 kΩ·m2,防腐层状况评级等级为优。

图1管中电流衰减曲线

(2)交流地电位梯度法(ACVG)检测

采用交流地电位梯度法(ACVG) [3],该管道全线共检出防腐层破损点64个,平均每千米0.57个,对检测出的防腐层破损点全部进行修复。

1.3 阴极保护系统有效性检测

(1)通、断电位测试

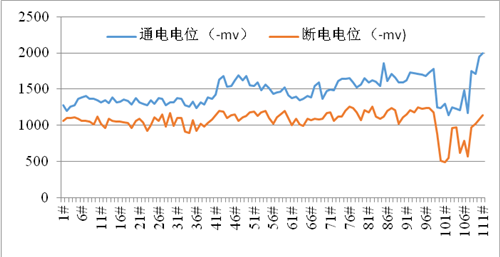

根据GB/T 21246―2007《埋地钢质管道阴极保护参数测量方法》,利用GPS同步电流中断器以瞬间断电法测试该管道阴极保护通电、断电电位,结果分别为-1 203 ~-2 000 mV,-490 ~-1 250 mV,如图2所示。结果显示100#—102#、105#—-107#桩处管道断电电位未达标,该处管道欠保护。

图2 通、断电位测试结果

(2)CIPS测试

对该管线过保护和欠保护管段进行CIPS测试[3],结果显示断电电位均位于-850 ~-1 200 mV,处于有效的阴极保护状态。总体评价该管线阴极保护系统状况良好,有效保护率为100%。

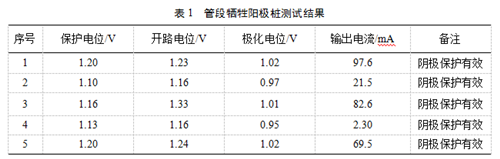

(3)牺牲阳极开路、闭路测试

测试5个临时牺牲阳极测试桩的保护电位、开路电位、极化电位、输出电流,结果(表1)显示,各临时牺牲阳极阴极保护有效。

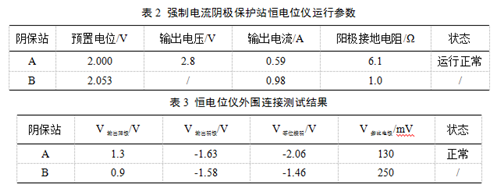

测试2个阴保站恒电位仪运行参数及外围连接,结果如表2、表3所示,各阴保站恒电位仪运行状态均正常。

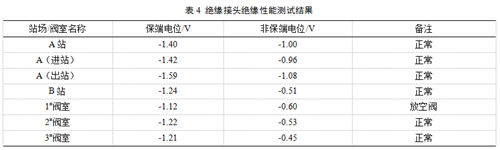

(5)绝缘接头检测

采用电位法测量绝缘接头绝缘性能,结果(表4)显示,各绝缘接头性能正常。

(6)土壤电阻率测试

依据GB/T 21447―2008《钢制管道外腐蚀控制规范》测试土壤电阻率,该管线沿线敷设环境的土壤电阻率均大于50 Ω•m,土壤腐蚀性弱。

(7)管道杂散电流干扰检测

采用双参比电极法测定直流干扰电流地电位梯度、单参比电极法测定管道交流感应电压,并按照SY/T 0087.1-2006《钢质管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价》和GB50698-2011《埋地钢制管道交流干扰防护技术标准》进行评价[4]。

检测全线111处直流杂散电流干扰,其中弱干扰61处、中度干扰42处、强度干扰8处。对直流地电位梯度与管道通电电位的对比结果进行分析,直流地电位梯度虽然在干扰强度上评价为中度,但管线整体保护电位变化趋势显示,测试桩附近管段与相邻测试桩之间电位无明显变化,不存在背离正常情况的电位偏移,且不存在电位随直流地电位梯变化而显著变化的情况,由此可看出此段管线上无明显静态直流杂散电流干扰存在。同时,沿线测试桩的通断电位和CIPS测试结果显示,管道电位测试过程中自身电位不随时间变化而变化(排除受施加断流器进行通断电位测试的影响因素),管线不存在直流杂散电流干扰。

检测全线111处交流杂散电流干扰,其中弱干扰111处,无中度干扰和强度干扰。管道交流电压0.40~2.62 V,均低于4 V,管道交流电压小,无需进行排流保护。

1.4 开挖直接检验

选取检测过程中发现的防腐层有缺陷、曾发生泄漏抢险事故或位于较高风险地段的管段,存在弯头(管道变向点)、变坡点、三通等管件的管段,以及管道埋设于地势低洼处、杂散电流干扰较强的管段,按检测长度在上述三类管段上开挖10处进行直接检验。

(1)防腐层测试

对开挖处管道防腐层进行电火花检测[5],经检测管道机械损伤5处,回填伤4处,其它1处。10处防腐层结构均为3PE,外观光滑平整。依据GB/T 23257―2009《埋地钢质管道聚乙烯防腐层》,10处开挖点管道防腐层厚度均大于2.2mm,符合聚乙稀“普通级”防腐层厚度标准要求。10处检测点管道防腐层黏接力均为“无变化”。

(2)管地电位测试

采用近参比法对10处开挖点进行管地电位测试,管地电位-1.32 ~-1.78 V(图3)。

图3 管地电位测试结果

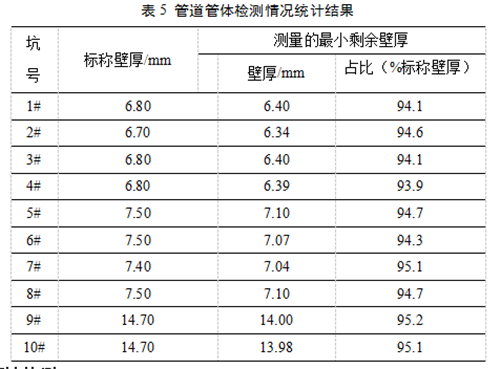

(3)管道壁厚检测

采用超声波测厚方法[5]检测管道壁厚,结果(表5)显示,最小剩余壁厚是标称壁厚的93.9%~95.1%。

(4)管道外壁腐蚀检测

参照SY/T 0087.1-2006《钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》[5],根据防腐层缺陷形态、缺陷状况的检查、管体腐蚀状况的检查以及腐蚀产物分析的结果,对管体腐蚀类型进行判定[6]。在剥去管道外防腐层后,彻底清除管道表面检测区域的防腐材料及腐蚀产物,并使用焊接检验尺进行外腐蚀区域的腐蚀坑深测试,对连成片的蚀坑,测量最深腐蚀部位的腐蚀坑深。在10个检测点中,发现5处无腐蚀、5处露铁生锈。

2 合于使用评价

2.1 管道应力分析计算

利用应力分析软件“CAESAR II”建模并计算[7] ,该管道持续应力和膨胀应力最大点均在同一个弯头位置,持续应力最大为45 276.0 kPa,为许用应力的18.7%;膨胀应力最大为40 271.2 kPa,为许用应力的17.3%。依据GB50251―2015 《输气管道工程设计规范》,操作条件的管系持续应力、膨胀应力均在允许的小于90%管道最小屈服强度内,管道结构设计合理。

2.2 管道剩余强度评估

10处破损点腐蚀情况和管道壁厚测试结果(表5)表明,破损点的管体未发生腐蚀,管道壁厚减薄较小,管道最小剩余壁厚超过90%壁厚,按照三步评价法[7]第一步最小剩余壁厚评价得出管道可以继续使用,结论明确则无需进行危险截面评价和残余强度评价。

2.3 管道剩余寿命预测

(1)寿命预测

根据10处防腐层破损点开挖检测结果,整条管线均未发生腐蚀,则无需计算剩余使用寿命,视为与新建管道剩余寿命相同[8]。如后期进行管道破损点开挖发现管道发生腐蚀,则需要根据腐蚀情况,对管道的剩余寿命进行重新评价[9]。

(2)再评价间隔

根据SYT0087.1―2006,缺乏被评价管道的实际腐蚀速率时,推荐按0.4 mm/年的点蚀速度作为被评价管道的外壁腐蚀速率。考虑到该管线外防腐层状况、阴极保护系统状况以及若管道外部环境发生改变对管道状况的影响,根据TSG D7003―2010第23条的规定,综合评价该管线再评价间隔为 5 年。

3 小结

直接检测采用多种检测手段从管道防腐层、阴极保护、环境腐蚀性等方面对管道外腐蚀情况和防腐保护系统进行了全面检验,并出具合于使用评价,是一种综合的完整性评价方法,符合法定检验的要求,其评价结果可作为管道完整性管理的可靠依据,可据此制定管道的维修方案和预防措施。随着我国管道建设的快速发展,在役油气管道里程将迅速增加,开展管道法定检验将日显重要,尤其对于因输量等无法满足内检测要求的管道,基于直接检测的合于使用评价将得到更加广泛的应用。

参考文献:

[1]《质检总局 国资委 能源局关于规范和推荐油气输送管道法定检验工作的通知》(国质检特联﹝2016﹞560号).2016-11-23.

[2]王树辉,刘永峰.外腐蚀直接评价(ECDA)在西一线管道的应用[J].管道保护,2017,(5):40-43.

[3]王鸿.天然气管道防腐层外检测评价技术的应用[J].中国高新技术企业,2014,(33):62-63.

[4] 叶远锡,李明.输油管道杂散电流干扰的检测及应对措施[J].腐蚀与防护, 2016 , 37 (5) :360-363.

[5] 霍晋,姚呈祥,黄楠.长北项目管道防腐层检测方法及结果分析[J].化工管理, 2014 (6) :58-59.

[6]翁永基,卢绮敏.腐蚀管道最小壁厚测量和安全评价方法[J].油气储运,2003(22):40-43.

[7] 龙忠辉.CAESAR II管道应力分析软件开发应用[J].化工设备与管道,2001(03).

[8]杨继承,杨成宾.管道腐蚀剩余寿命预测方法对比研究[J].广州化工,2012(40):47-49.

[9] 龙媛媛,王遂平等. 油气长输管道腐蚀检测评估技术研究与应用[J]. 石油工程建设. 2011(06):27-30.

作者简介:王爱玲,女,1988年生,工程师, 2013年硕士毕业于中国石油大学(华东)油气储运专业,现主要从事长输油气管道完整性专业方向的研究工作

《管道保护》2018年第4期(总第41期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号